微晶石墨改性用作锂离子电池负极材料*

周 奇,文 博,谢志勇

(1. 中南大学 粉末冶金研究院,长沙 410083;2. 湘潭大学 材料科学与工程学院,湖南 湘潭 411105)

0 引 言

石墨矿石分为晶质石墨(或者鳞片石墨)和微晶石墨两大类,晶体粒径大于1 μm的石墨称为晶质石墨,小于1 μm的石墨称为微晶石墨,其固定碳含量一般达60%~80%,颜色为黑色,有金属光泽。我国天然微晶石墨矿产丰富,居世界首位,主要分布在湖南和吉林两省,品位高,晶粒微小,表现为各向同性,同时具有成本低廉、较高的比容量、较低的充放电电压平台等优点,是制备锂离子电池负极材料的很好原料[1-2]。

天然微晶石墨用作锂离子电池负极材料,由于存在首次效率低、循环稳定性差等问题,需经过粉碎、提纯等工艺进行改性后才能大批量应用。常用的改性方法有机械研磨[3]、惰性气体清洗[4]、表面氧化[5]、包覆[6-7]、气体还原、高温热处理[8]等主要方法,减少了碳颗粒表面活性高的部分,有助于形成相对稳定SEI膜,从而减少了不可逆容量,增大了充放电效率,同时提高了循环稳定性。杨森和王靖等[9-10]均研究了微晶石墨的提纯工艺,分别采用氢氟酸和混酸进行提纯,提纯后的微晶石墨首次放电比容量最高可达778.9 mAh/g,首次库伦效率为61.3%。Wang等[11]研究了微晶石墨的整形工艺,先使用粉碎装置对微晶石墨原材料进行粉碎后,再进行整形。Wang等[12]进一步研究了微晶石墨的分级工艺,采用静置和旋水分离方法获得尺寸窄D90/D10=5的微晶石墨颗粒,采用质量分数10%的分散剂和粘结剂进行了扣电制作,首效达78%,可逆克容量达298 mAh/g。为了实现微晶石墨在锂离子全电池中的应用,乔永明[13]、张晓林[14]和Kyung-Jin K[15]等均使用碳材料包覆对微晶石墨进行改性,其中张晓林优化的结果中显示包覆后的微晶石墨克容量最高达313 mAh/g,首次效率比包覆前提高了12.8%(达到74.5%)。再者,专利CN105977489A[16]公开一种天然微晶石墨负极材料的改性方法,主要通过包覆的方法实现微晶石墨改性,主要包括整形粉碎、包覆、石墨化等步骤,得到克容量高、首效高、表比面积低、循环性能优越的微晶石墨负极材料。首效由改善前的73.6%提高到改善后的95.2%,克容量由320 mAh/g提高到了384 mAh/g,总体性能改善明显。

微晶石墨一次颗粒小且比表面积大,以上改性方法虽然较大程度解决了微晶石墨首次效率低、循环稳定性差的问题,但加工性能和倍率性能都差,归因于都采用了很高含量的分散剂和粘结剂来制备负极浆料,来保证浆料的稳定性[17-18]。我们希望在进一步提高首效或可逆克容量的同时,找到一种方法降低非活性物质的用量,同时保证浆料稳定性[19-20],实现微晶石墨负极材料的加工性能的提高,有效解决微晶石墨在动力电池应用中的工程化问题点。

1 实验

1.1 材料制备

碳包覆的微晶石墨(简称CMG)样品制备包括二个阶段。第一个阶段:.首先取过粉碎后的2 kg郴州微晶石墨原料(简称MG,纯度99%,D50=27 μm)放在石墨化坩埚里,然后将石墨化坩埚置于石墨化炉内,进行阶梯式升温,最高温度2600 ℃,保持一定时间,然后慢慢降温冷却,得到的样品简称为石墨化后微晶石墨(简称HMG);第二个阶段:取冷却后的微晶石墨样品500 g,加入到烧杯中,加入PVA溶液进行搅拌混合60 min,再放入到烘箱中蒸干,得到PVA包覆的微晶石墨前驱体,其中PVA与微晶石墨用量比例为3∶100,再将PVA包覆微晶石墨前驱体进行碳化,碳化温度为600 ℃,碳化时间为8 h,氮气为保护气,冷却后,过100目筛网,得到碳包覆的微晶石墨样品(简称CMG)。

1.2 物理性能表征

采用X’Pert PRO型X射线衍射仪对微晶石墨样品进行结构分析,扫描速率为4°/min。采用PerkinElmer型ICP测试微晶石墨原料的主要杂质元素,采用Horiba Evolution型拉曼光谱仪分析微晶石墨样品的表面结构,采用SG-BH8型扫描电子显微镜观察样品的表面形貌,采用TecnaiG220S-Twin型透射电子显微镜观察样品颗粒的碳包覆情况。采用BT-300型振实密度仪测定样品的振实密度,采用ASAP2020型测试仪测试样品的比表面积和孔径分布,采用LS-POP6型激光粒度分布仪测试样品的粒度分布。采用Dataphysics-OCA20型接触角仪测量样品的润湿角。

1.3 电化学性能表征

取100 g碳包覆后的微晶石墨,按一定的质量比加入水、活性物质MG(或HMG或CMG)、导电碳、分散剂CMC(Bondwell常规BVH8型号和威怡超高分子CMC两者之一)、粘结剂SBR。其中导电碳用量为0.7%(质量分数,下同),SBR用量为1.8%,CMC用量为0.5%,搅拌混合均匀得到一定粘度的浆料。将浆料涂9 μm铜箔上,涂覆面密度为(9.5±0.5)mg/100 mm2,然后在80 ℃下鼓风干燥12 h。冲片,以金属锂片作为对电极,采用1 mol /L LiPF6/EC-EMC-DMC(体积比为1∶1∶1)的电解液,制作成CR2032 型纽扣电池。

2 结果与讨论

2.1 不同样品的理化性能

表1显示了99%纯度微晶石墨原料MG的主要杂质元素含量,从中可以看出主要杂质元素为Si、Al、Fe、Ca,都属于地壳含量最多的几种元素。

表1 微晶石墨原料中主要杂质元素含量Table 1 Main impurity elements in microcrystalline graphite raw materials

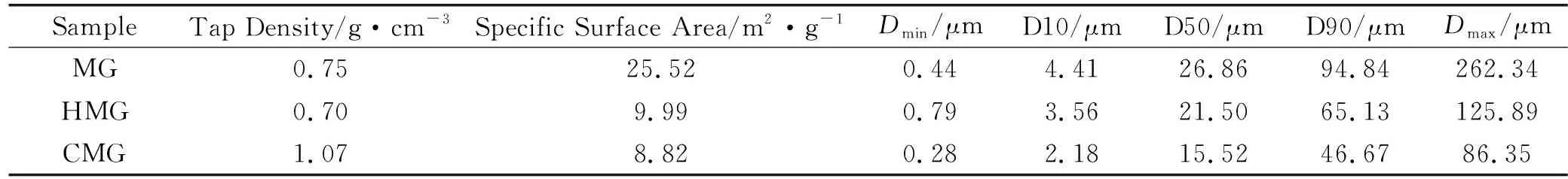

表2为不同样品MG、HMG和CMG的理化指标对比。从表中可以观察到与包覆前的MG和HMG样品相比,包覆后样品CMG振实密度提高,且比表面积降低,这是因为大颗粒表面很多微粉或者小颗粒被碳层包覆形成二次颗粒,总的细粉数量减少。同时,PVA高温下融化变成溶液也能有效地渗透到石墨颗粒内部孔隙中,使石墨内部的孔隙也能充分被填充,使得包覆后CMG的比表积降低。与MG相比,经过高温石墨化后的HMG比表面积大幅度下降,主要归因于石墨化有利于消除颗粒内外部缺陷,同时减少微孔数量。另外,从颗粒度表征的数据来看,3种样品最小粒径都在1 μm以下,有很多大颗粒,粒径分布不均匀,包覆样品CMG的平均粒径降低归因于经过了100目过筛。

表2 不同样品MG、HMG和CMG的理化指标Table 2 Physical and chemical indexes of MG, HMG and CMG

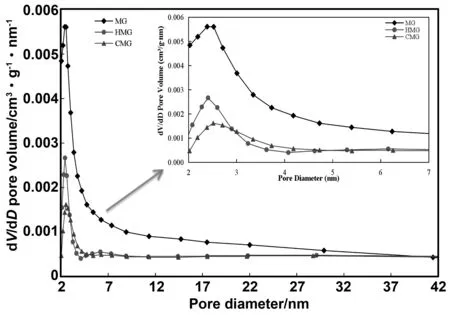

图1为3种微晶石墨样品MG、HMG和CMG的 BJH 孔径分布图。与 MG 相比,HMG和CMG 中不同孔径的微分孔容明显降低,集中表现在7 nm孔径以下区域,这是因为石墨化促进了微晶颗粒进一步发生取向和聚集,消除了颗粒表面的缺陷。与HMG相比,CMG中不同孔径的微分孔容略有下降,这是因为高温下毛细管作用促进了碳包覆剂在孔隙中的渗透,从而使碳化后的碳颗粒在保留在CMG颗粒的孔隙中。

图1 MG/HMG/CMG的BJH孔径分布Fig.1 BJH pore distribution of MG/HMG/CMG

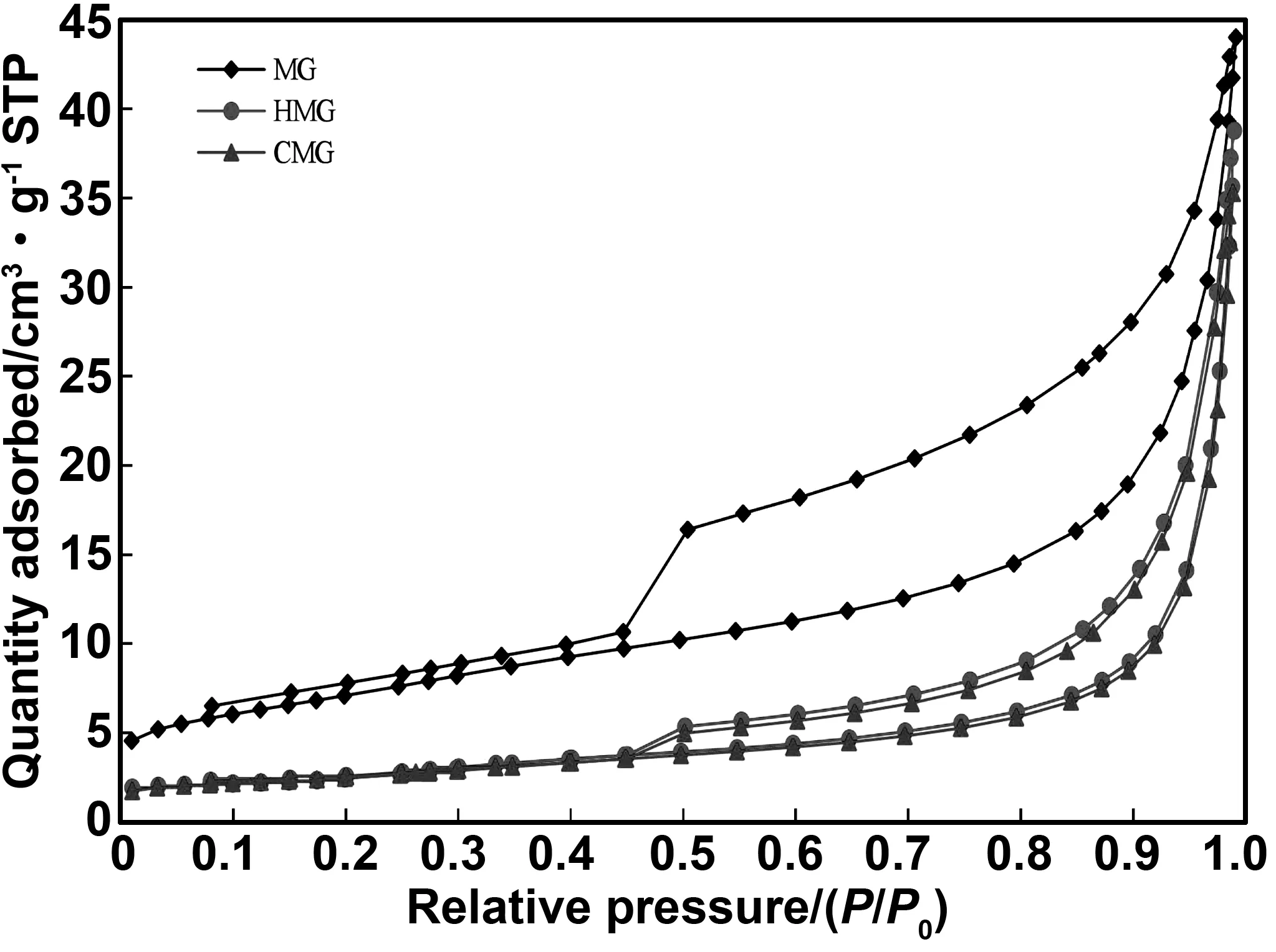

图2为3种微晶石墨样品MG、HMG和CMG的吸脱附等温线图。3种石墨样品均以大孔和介孔为主,在较高相对压力下均出现了明显的滞后环。与MG相比,HMG面积明显减小,说明经过高温石墨化后颗粒内部孔隙率明显减少,同时也大幅度降低了比表面积;HMG和CMG的面积、孔型相近,即说明经过碳包覆并不能改变颗粒的孔型。吸脱附等温线分析结果与孔径分布分析结果保持一致。

图2 MG/HMG/CMG的吸脱附等温线Fig.2 Adsorption /desorption isotherms of MG/HMG/CMG

2.2 不同样品的结构和表面形貌

图3为MG、HMG和CMG的XRD图谱,从图可以观察到3种石墨都显示不同强度的衍射峰。与MG相比,HMG和CMG显示出更强、更窄且规整的(002)晶面衍射峰。3种石墨样品(002)晶面相应的2θ角分别为:26.55°、26.60°、26.61°,(002)晶面衍射峰角向更高方向偏移,说明经过高温处理后晶粒更规整,石墨化程度更高,与下述石墨化后样品的克容量提高结果保持一致。根据谢乐公式Lc=0.89λ/(βcosθ),可知:与MG相比,经过高温化后HMG晶粒长大,结晶性更强。在实验条件下,尽管微晶石墨颗粒表面包覆了无定形结构炭,层间距相对较大,但炭包覆不可能改变微晶石墨基本的晶体结构, XRD反映的是材料晶体结构平均值,因此HMG和CMG相比较,两者的石墨化度G和平均晶粒尺寸Lc都非常接近。图5所示CMG样品的TEM结果也直接证明了微晶石墨颗粒的表面包覆了一层无定形炭。

图3 MG、HMG和CMG的XRD图Fig.3 XRD patterns of MG, HMG and CMG

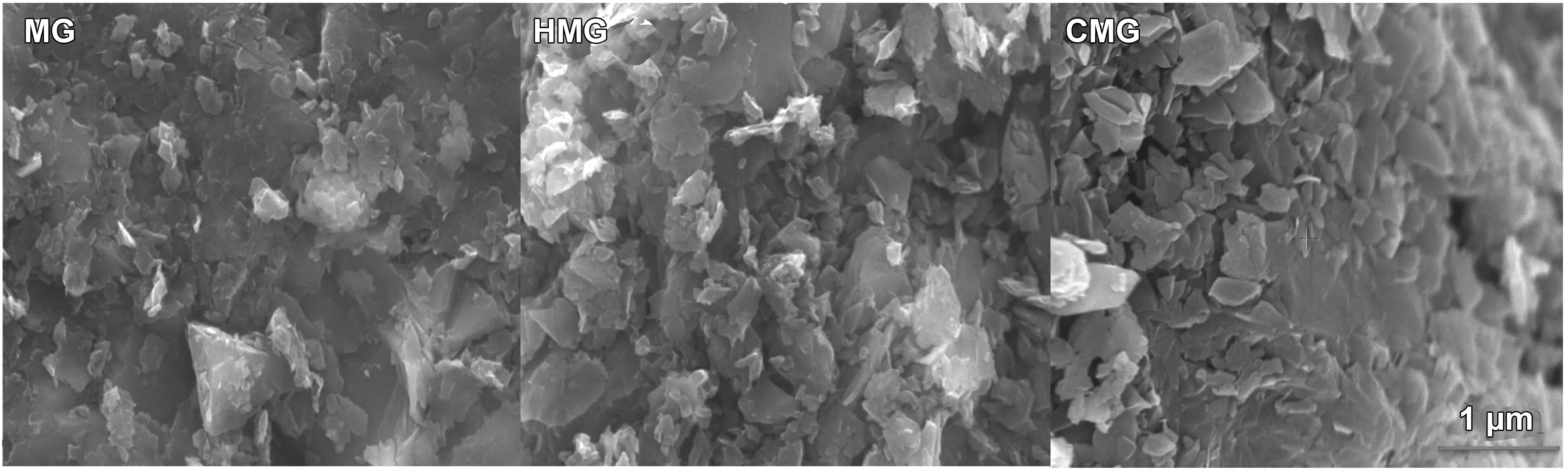

图4为MG、HMG和CMG的SEM图,从中可以观察到各样品颗粒的表面形貌。从中可以观察到包覆前的MG或者HMG颗粒外面都有很多细粉,而包覆后的CMG颗粒外表面细粉明显减少,这与理化指标中的比表面积降低保持一致。

图4 MG、HMG和CMG的SEM图Fig.4 SEM micrographs of MG, HMG and CMG

图5为碳包覆样品CMG的TEM图,可以观察到包覆后的微晶石墨表面有5~10 nm的无定形碳包覆层,结构清楚。包覆层有助于降低比表面积,减少石墨表面与电解液的副反应,同时提供良好的锂离子嵌入脱出通道。

图5 CMG的TEM图Fig.5 TEM patterns of CMG

图6为MG、HMG和CMG的拉曼光谱图。拉曼图中所示的1 360 cm-1处为 D峰和1 580 cm-1为G峰,从图中可以看出3种样品均含有一定量的无序结构。常用R值(R=ID/IG,ID和IG分别为拉曼光谱D峰和G峰的强度) 表征材料近表面区域的无序度[21]。通过Origin软件分别对1 250~1 420 cm-1(代表D峰区域)和1 480~1 680 cm-1(代表G峰区域)进行积分拟合,计算得到MG、HMG、CMG的R值分别为0.46、0.06和0.18。与MG相比,HMG的R值明显减小,表明高温处理后的微晶石墨无序度变小,即高温处理有助于消除微晶石墨的表面缺陷。而与HMG相比,CMG的R值有所增大,表明碳包覆处理后的微晶石墨无序度变大,这归因于无定形炭包覆于微晶石墨表面的结果。

图6 MG、HMG和CMG的Raman图Fig.6 Raman patterns of MG, HMG and CMG

2.3 不同样品的加工性能

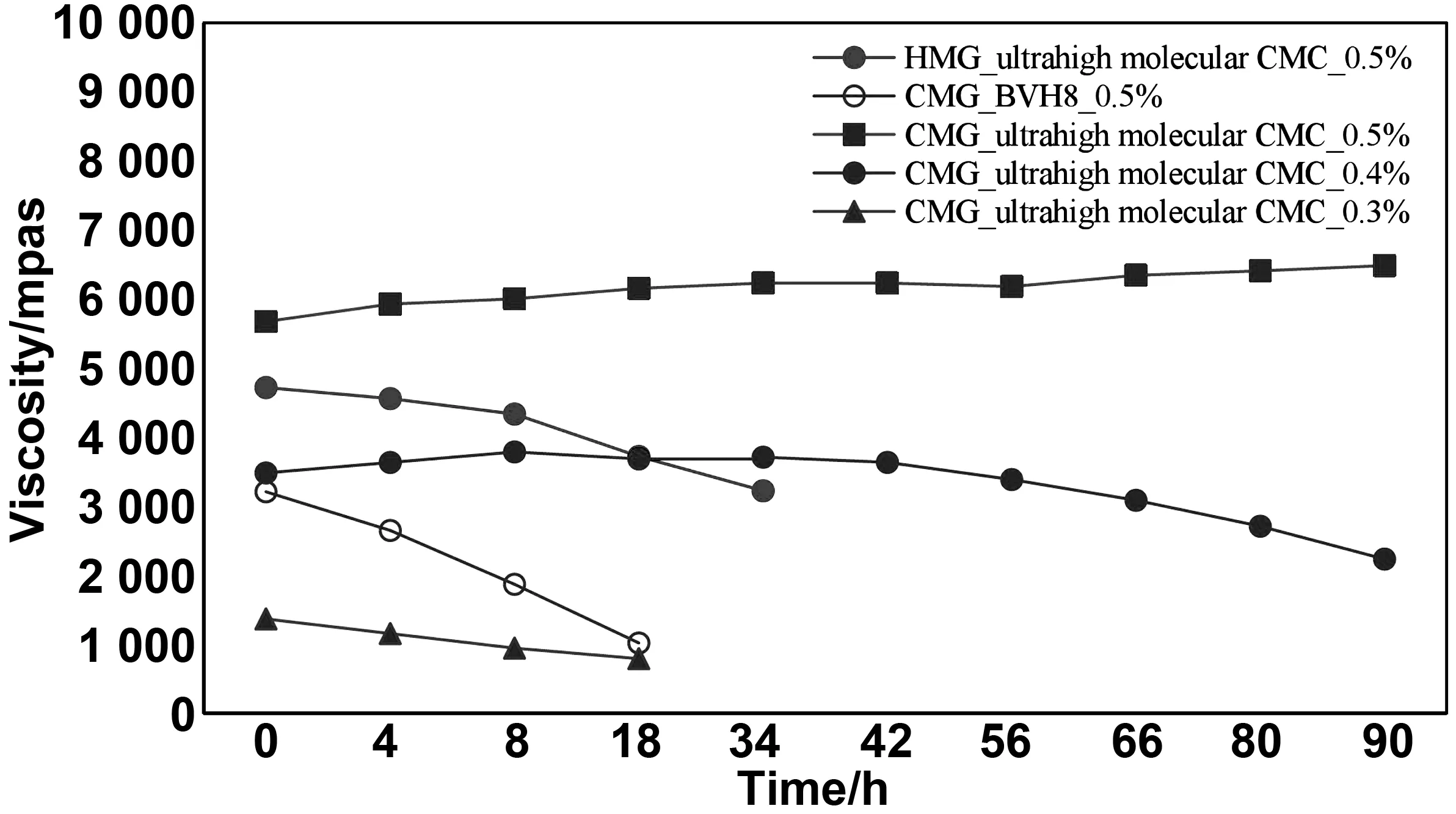

超分子CMC分子量为常规BVH8分子量的101~102。以CMG为活性物质,对比BVH8和超分子CMC制得的浆料稳定性,其用量均为0.5%(质量分数,下同),如图7所示。可以看出在相同用量条件下,BVH8效果很差,浆料很快沉降;而使用0.5%用量条件下超分子CMC的分散效果很好,浆料能稳定96 h以上。为了达到相同稳定性效果,实验发现BVH8的用量需达到3.0%以上。另外,本文进一步探索了不同超分量子CMC用量的浆料稳定性,从浆料粘度变化数据来看,当用量减少至0.3%时,浆料粘度急剧下降,稳定性变差。0.5%以上的超分子CMC用量尽管能使浆料的稳定性很好,但是浆料初始粘度会很大,不利于实际涂布,所以本文没有继续进行探索。

图7 0.5% CMC用量的HMG/CMG浆料稳定性对比Fig.7 Anode slurry stability of HMG/CMG with 0.5% CMC

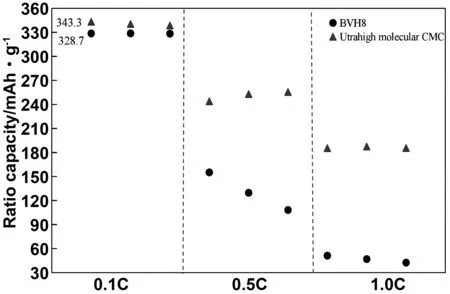

由上可知,0.5%用量超分子CMC分散剂能保证微晶石墨浆料具有很好的稳定性,减少CMC的用量(3.0%→0.5%)意味着减少非活性物质的用量,进而提高电池的倍率性能。如下图8为使用超分子CMC和BVH8在相同加工性能条件下(保证96 h内无明显沉降)制备的扣电测试数据,表明使用超分子CMC分散后,不仅克容量发挥提高了15 mAh/g,1 C倍率下的克容量发挥是使用BVH8分散剂的4倍以上。

图8 使用不同分散剂的HMG克容量发挥情况Fig.8 Ratio capacity of HMG with different dispersant

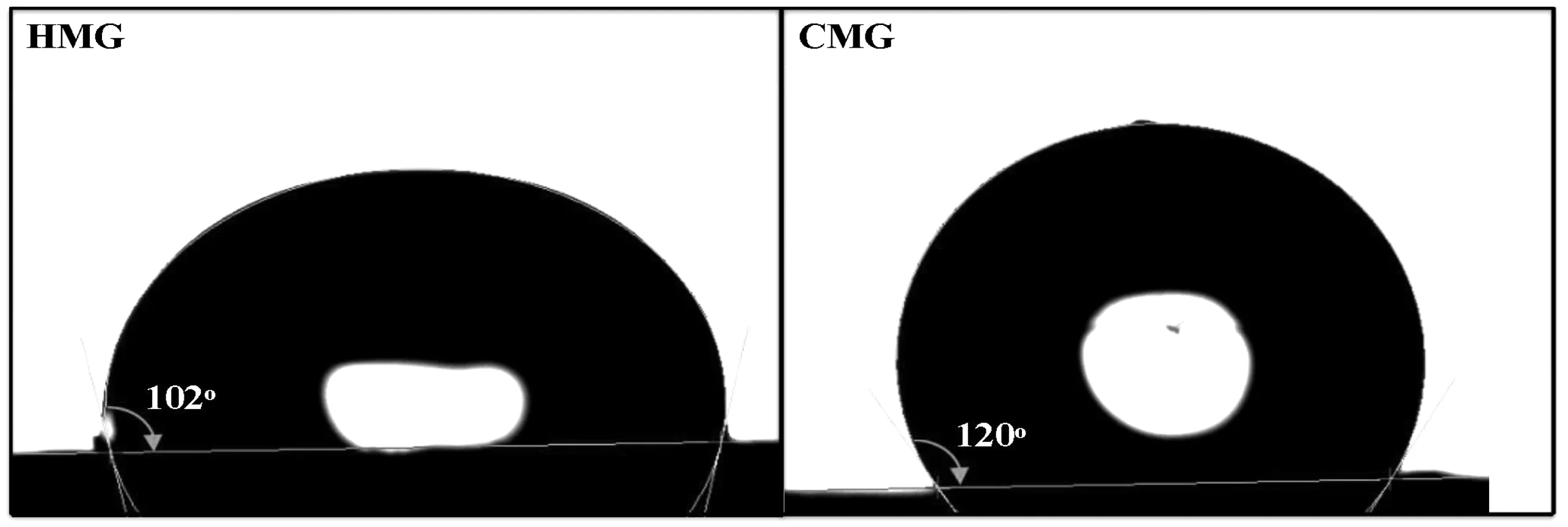

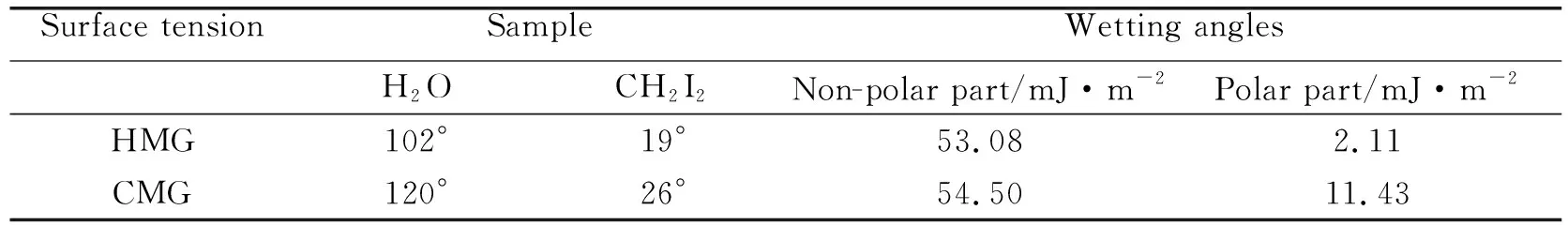

图9测试了HMG和CMG在水中的润湿角,其润湿角分别为102°和120°,表明两者都不容易被水润湿,CMG更难被水润湿。图10测试了HMG和CMG在二碘甲烷中的润湿角,其润湿角分别为19°和26°,表明两者都非常容易被有机溶剂润湿[22-23]。结合杨氏方程和表面吸附功公式,利用软件计算得到HMG和CMG的表面张力数据。HMG的表面张力非极性部分为53.08 mJ/m2,极性部分为2.11 mJ/m2;CMG的表面张力非极性部分为54.50 mJ/m2,极性部分为11.43 mJ/m2。可以发现,HMG与CMG的非极性表面张力基本相同,而CMG中的极性表面张力增加,表明包覆过程仅改变了微晶石墨颗粒的极性表面张力,这部分对浆料的加工性能,即对初始粘度和稳定性有明显影响。在相同高超分子CMC用量(0.5%)条件下,CMG的浆料粘度相对HMG更高,稳定性相对更好,长时间静置无明显沉降。

图9 HMG和CMG在水中的润湿角Fig.9 The wetting angles of HMG and CMG in H2O

图10 HMG和CMG在二碘甲烷中的润湿角Fig.10 The wetting angles of HMG and CMG in CH2I2

表3 HMG和CMG的润湿角、表面张力Table 3 Wetting angles and surface tension of HMG and CMG

2.4 不同样品的电化学性能

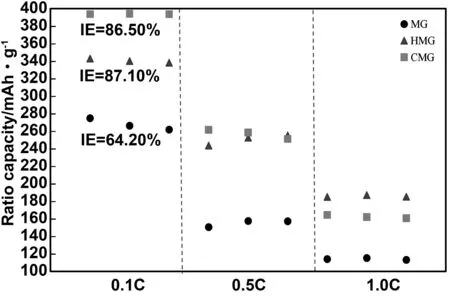

以MG、HMG和CMG 3种样品分别为活性物质,超分子CMC为分散剂(0.5%用量),经搅拌制浆、涂布等步骤制备出扣电,图11为样品的扣电测试数据。从中可以看出高温石墨化后的HMG相对石墨化前MG的克容量和首效、倍率性能发挥都明显提高,克容量发挥由275.2 mAh/g提升至343.3 mAh/g,相应的扣电首效由64.2%提升至87.1%。这是因为微晶石墨在高温下进一步石墨化,同时高温有助于消除微晶石墨表面和内部的缺陷,减少了首次成膜发生的副反应。与HMG相比,包覆后的CMG克容量有明显提高,克容量发挥达到394 mAh/g,这归因于包覆层为无定型碳,具有多孔结构,有一定的储存锂离子能力,但是首效相对包覆前87.1%略有下降,这跟多孔碳储锂机制有关系。

(注:IE=Initial Efficiency)图11 不同样品MG、HMG和CMG的扣电测试结果Fig.11 Coin cell test results of MG, HMG and CMG

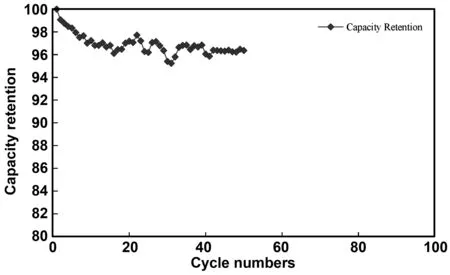

CMG扣电循环测试结果如图12所示。可以看出前期循环衰减较快,后面循环慢慢趋势稳定,循环趋势相对较好,过程中数据波动与测试温度相关。

图12 CMG扣电循环性能曲线Fig.12 Cycle curve of coin cell for CMG

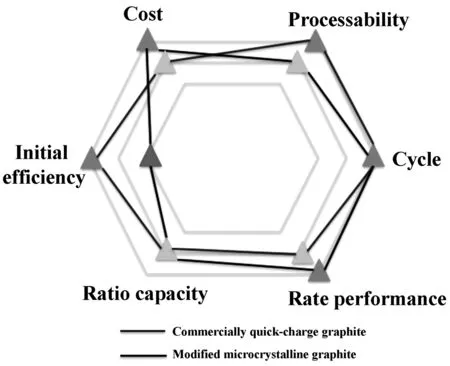

包覆样品CMG的加工性能、电化学性能相对未处理的MG原料都表现明显的优势,适合用于快充型领域的负极材料。图13对比了此次碳包覆样品与当前商业化的快充石墨的差异。可以发现,改性的微晶石墨存在确实存在加工性能相对差、首效较低不足之处,但具有成本低、倍率性能好等优势。后续微晶石墨主要的改进方向是粉碎造粒和包覆工艺的优化。

图13 微晶石墨样品与商业化快充石墨对比Fig.13 Comparison of microcrystalline graphite samples and commercial fast-charging graphite

3 结 论

本文以微晶石墨原料,采用了高温石墨化、碳化包覆对微晶石墨进行改性,考察了两种分散剂对浆料加工性能的影响。与改性前的微晶石墨对比,加工性能和电化学性能得到大幅度改进。高温处理后的微晶石墨克容量发挥由275.2 mAh/g提升至343.3 mAh/g,扣电首效由64.2%提升至87.1%;包覆后的微晶石墨加工性能更好,浆料稳定性明显提高,扣电克容量发挥提升至394 mAh/g;与常规BVH8相比,超高分子CMC在保证浆料稳定性的同时,能大幅度减少了非活性物质用量,从而改善电池的倍率性能。本文为解决微晶石墨在动力电池应用中遇到的工程化问题点提供了可行的解决方案。