连续箱梁尾跨施工中移动模架的应用

张 媛,张媛芳

(南昌公路桥梁工程有限公司,江西 南昌 330077)

0 引言

预应力箱梁移动模架原位现浇施工技术在高架桥、公路及铁路桥梁引桥等施工中较为常见,其因具备较大的跨越能力,较好的经济适用性,较大的结构刚度,对于墩柱高、桥跨长、桥下净空受限等工程条件较为适用,但移动模架在受到桥台或起始跨结构物的干扰和影响后,存在无法使用的情况。基于此背景,以具体桥跨工程为例,对搭设支架+模板法施工尾跨的设计及施工流程展开分析探讨,为移动模架尾跨顺利过跨提供参考。

1 工程概况

某跨河大桥第Ⅲ合同段桥梁跨径1×(5×44 m)+13×(5×50 m),其中包括5跨单联预应力混凝土连续箱梁。尾跨位于半径3 000 m的圆曲线上。单梁室斜腹板结构箱梁为等高等截面梁设计,梁高3.0 m,顶底面宽15.25 m和7.35 m,尾跨箱梁设计长度为42 m。该连续箱梁上部结构拟采用移动模架逐跨现浇施工,但因设计方案、施工工艺与工期安排不一致,致使48#边墩标段工序存在冲突,移动模架就位受到Ⅱ标段边墩现浇支架限制而无法正常工作。为保证正常施工,经过比选和论证,决定在48#及49#墩间设置中支墩,并在48#承台处设置前支墩,为模架过跨及箱梁施工提供辅助。

2 工艺设计

2.1 移动模架技术参数

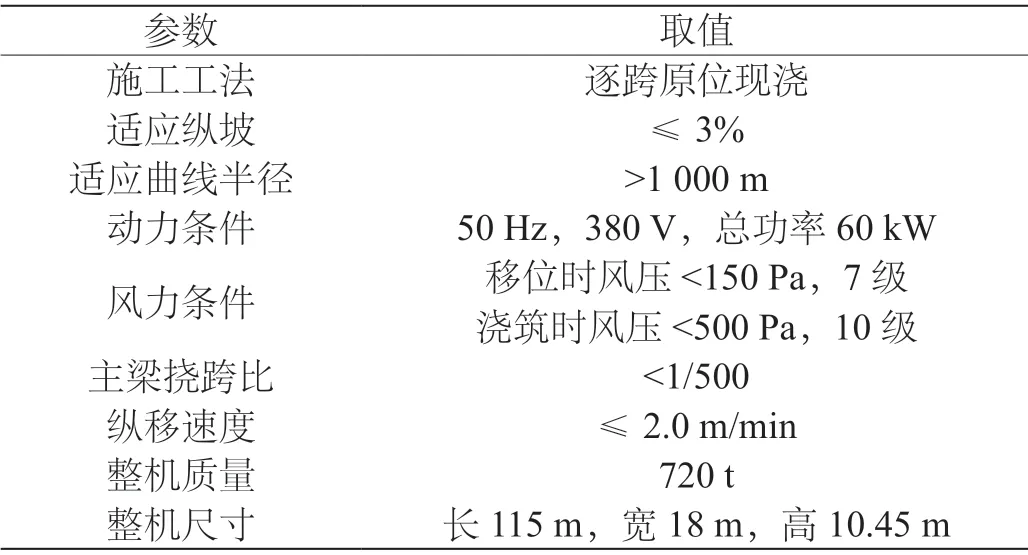

该连续箱梁尾跨采用MZ50/1500型移动模架,关键性技术参数取值情况见表1。立柱支撑和墩旁托架设置在桩基础承台顶部,两侧纵向主梁由托架承托,主梁由桁架梁连接,同时布置由桁架横梁、主梁、模板、支撑杆等组成的工作模架,使其能够在横纵向、竖直向、水平向灵活施作。合模后构建起混凝土浇筑空间,向左右横向及下方移动脱模后,纵向移位过孔继续作业。

表1 技术参数取值

该型号移动模架动作通过液压传动和液压油缸驱动,并可借助制动阀微调。模板成形面可通过支撑杆微调,以形成高精度预设拱度及模板空间,确保连续箱梁线形[1-3]。

2.2 中支墩设计

中支墩主要布置在水中,为便于前导梁整节段拆除及模架过跨的顺利进行,具体设置在与48#墩相距15 m处。从横桥向看,3根钢管桩组成中支墩竖向支承,各钢管桩均包括6根φ930×12钢管,每组钢管设置间距为9.5 m;并在每个间隔处设置双工字钢平联和剪刀撑。顺桥向按3.0 m间距设置3排钢管桩,共18根;其上铺设双拼型钢纵向分配梁和横向分配梁。模架过跨过程中必将产生较大的水平推力,为保证中支墩结构受力均衡及稳定,控制水平位移,还必须在中支墩与前支墩之间增设双工字钢平联与剪刀撑。

2.3 前支墩设计

前支墩是最后跨箱梁浇筑及移动模架开模的前道工序,前支墩由上至下依次为轨道梁、钢桁梁、钢管立柱、双型钢平联、剪刀撑、工字钢承重梁、钢管桩。前支墩左侧的48#墩左右承台上满铺搭设8组型钢横梁;右侧钢管桩基础顺桥向布置3排,桩顶增设双拼型钢横梁,并确保横梁标高与承台高度一致。

2.4 模板设计

以原移动模架模板系统为该连续箱梁尾跨施工模板。Ⅲ标段尾跨箱梁端头正下方存在Ⅱ标段边跨贝雷架伸入的情况,导致4#移动模架主箱梁无法在进入48#墩侧边区域时顺利过孔。为此,必须调整原模板体系,保证尾跨箱梁顺利施工。

由于端横梁部位的翼缘板和侧模板两端分别支承于主梁和Ⅱ标段贝雷梁型钢支架,为避免浇筑箱梁混凝土期间发生胀模,还必须将4根对拉精轧螺纹钢分别设置在腹板底顶[4-7]。

2.5 模架加固

主梁因受到边跨支架的限制而无法行走至模架正常工位,为此,必须在末跨箱梁浇筑施工期间对前支墩和主梁支点实施补强处理。经与移动模架厂家协商后决定,补强方案由厂家提供,在现场展开对模架主梁4个支点的补强施工,并加强焊缝等施工质量检测控制。

大数据技术支撑的高职教育教学出现了多重变化,参与式学习、个性化学习成为高等职业院校教学创新的新方向,是顺应时代、教学、学生特点的新型范式和方法。慕课、微课是给予网络和大数据技术开发的高等职业院校教学新模式,将传统固定教学要素进行了再分割、再构建,以个性化学习作为教学的主要路径和策略,这是高等职业院校教学方法多元化发展的主要表现。

3 施工技术要点

3.1 钢管桩振沉及安装

应用GPS定位系统进行测量定位。以栈桥施工所构建的基站为参照确定出平面打桩位置,借助150T浮吊摆臂调整桩位,并纠正其垂直度等偏差,确保钢管桩桩位和垂直度均满足设计要求。测量平台位于主栈桥桥面,在平台上架设2台经纬仪实施交会测量,展开钢管桩桩位、标高、垂直度等的测控,2台经纬仪交汇角位于60~125°之间,横纵方向均通过直线法观测。通过150T浮吊和DZ60型振桩锤以及悬打法施打钢管桩,在支架所在位置展开浮吊抛锚定位,其间借助缆绳长度调节浮吊所在位置。

待完成基础钢管桩施工后,焊接立柱。立柱以壁厚12 mm的φ930 mm钢管为主要材料。安装钢管立柱前,必须使用全站仪精准测放平面控制点位。分段吊装钢管,并在空中竖向连接,立柱两端焊接25 mm厚的法兰盘,并通过螺栓辅助连接,钢管倾斜度应严格控制在0.1%以内[8-10]。

施作完同一断面钢管桩后,立即展开相应断面钢管桩平联和剪刀撑等的焊接,平联采用双工字钢和φ400 mm×8 mm钢管,剪刀撑则采用双工字钢。操作平台施作在法兰和平联施工的同时进行。平台主体采用工字钢,四周栏杆和底部全部采用φ16 mm钢筋焊接。沉桩前,应先将工字钢件焊接在钢管桩相应位置,以此作为以上施工过程的受力点。

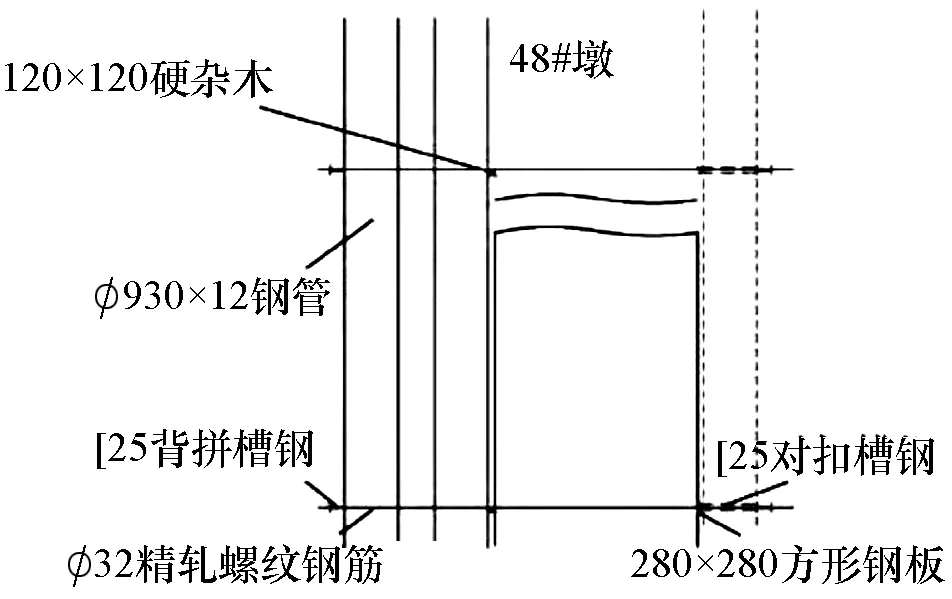

按照9.0 m间隔设置硬杂木以填充前支墩和48#墩之间的空隙。为增强立柱稳定性,硬杂木处增设环向抱箍(图1),并牢固连接支架和主梁边跨。

图1 前支墩抱箍设计(mm)

3.2 横梁施工

横梁双拼H40加强型钢和8拼H40加强型钢全部在后场加工,通过将2 cm厚的钢板加焊在型钢顶底及腹板左右侧。通过履带起重机将横梁或纵梁悬吊至测放位置后,焊接牛腿,焊后安排技术员检查焊接质量,保证全部焊缝均满足设计要求。

3.3 安装台车

待吊装完前支墩顶工字钢横梁后,铺设轨道梁。轨道梁仍为现场加工形式,参照原托架横移轨道尺寸并采用4拼型钢加工。将原后托架拆卸后倒运至前支墩,以代替原托架横移系统,为前支墩处台车开合模提供保证。

3.4 移动模架施工

在施作右幅第10联第4节段箱梁前,将前鼻梁首节段拆除。待完成张拉及压浆施工任务后移动模架并过孔,并在次节前导梁与中支墩彻底脱离后暂停过孔。借助150T浮吊将前鼻梁次节段拆除,通过驳船运抵后场放置;此后,分别将前鼻梁第3节段及主梁第G6节段拆除。

3.5 连续箱梁线形控制

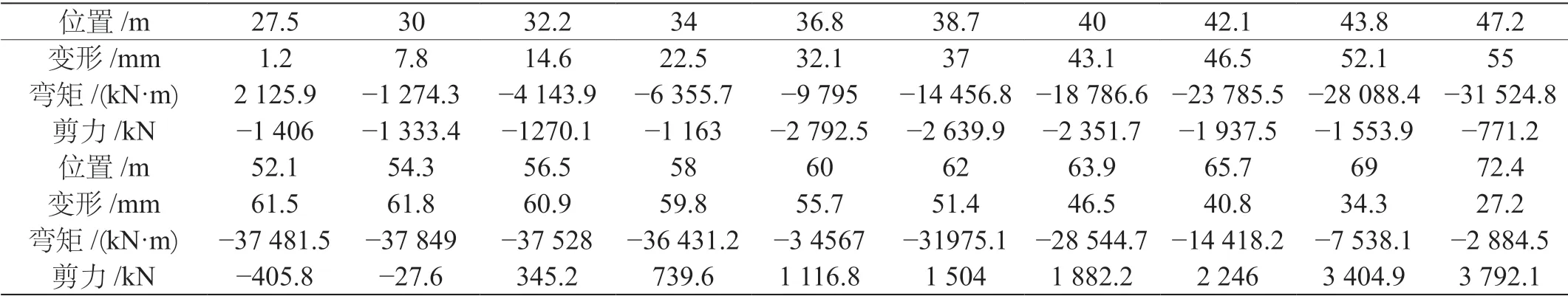

在移动模架每跨就位后模架模板系统便构成箱梁外模,故必须通过移动模架控制箱梁轴线和断面尺寸。按照设计资料,箱梁在恒载+汽车荷载+预应力效应综合作用下挠度较小,梁体自身拱度可忽略不计。以浇筑混凝土前设置模架预拱度确保浇筑后箱梁符合设计要求为线形控制的重点。该连续箱梁尾跨移动模架钢箱梁段受力和变形情况见表2。

表2 尾跨移动模架钢箱梁段受力和变形情况

移动模架结构图件全部为高强螺栓和销轴连接,连接件部分非弹性压缩可忽略不计,在施工期间,移动模架模板系统变形值满足设计要求,同时应按反方向设置预拱度。

4 移动模架静载试验

试验开始前使用桥梁专用软件展开静力模拟。根据监测项目,对移动模架箱梁、吊挂系统等展开计算,计算荷载为移动模架整机重量+混凝土梁重。经过模拟,尾跨最大挠度为2.8 cm,吊挂外肋最大挠度2.3 cm。

结合该连续箱梁尾跨移动模架架梁过程中的受力工况,应主要展开移动模架横向托架拉杆与主纵梁应力应变、尾跨梁控制断面竖向挠度、移动模架支点位移及变位等项目的静载试验。

4.1 测点布置

按照《公路桥梁荷载试验规程》(JTG/T J21—01—2015)向待检测结构施荷,并测量移动模架结构控制断面应力应变、位移、变形,根据测量结果判断模架结构实际工作状态及安全储备[4],评价其工作性能,为结构正常运行提供安全保障。

(1)应变测试。采用电测法检测连续箱梁尾跨跨中纵向应力及吊杆拉力,即将6个振弦式应变计纵向粘贴在尾跨梁底,同时在板下缘粘贴15 cm长夹具,通过千分表量测及机测法校核应变。

(2)挠度测试。通过精密水准仪测量尾跨梁、吊杆挠度及移动模架两端支点位移,并在托架下缘设置百分表复核测量结果,将量测精度控制在0.01 mm以内。尾跨钢箱梁挠度测点设置在吊杆处,即在底板和翼板处顺桥向布置5排测点,依次编号。

(3)变位测试。移动模架预压期间,荷载施加至吊挂外肋系统后必将引发变位,为保证检测结果的准确性,应在连接角点设置测点并粘贴反光片,通过全站仪展开变位观测。

4.2 试验结果

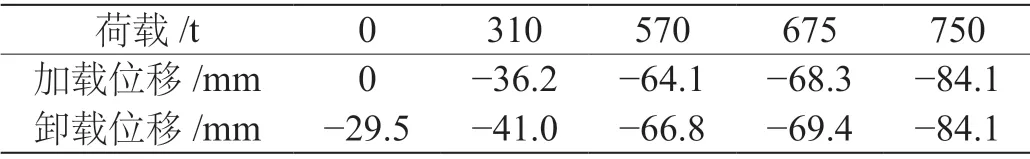

按照加载试验方案,采取0→50%→100%→105%的三级加载模式,并以砂袋和钢筋为堆载材料,按底板→腹板→顶板→翼板的次序施荷。加载物堆放时应模拟尾跨梁实际状态,每级荷载加载至预期吨位所耗费的静载时间必须在4 h以上。加载至最大设计荷载时尾跨梁竖向挠度最大为80 mm,未超出85 mm的理论值。尾跨梁最大加载应力(81.96 MPa)出现在跨中截面,远小于555.7 MPa的理论值;横桥向、顺桥向最大变位分别为14 mm和48 mm,均位于允许范围内。尾跨跨中截面位移监测结果见表3。

表3 尾跨跨中截面位移监测结果

移动模架属于梁式支架,任何部位的临时荷载均会引起模架扭曲,通过梁体高程控制保证移动模架现浇箱梁桥面高程满足设计是施工控制的关键。根据静力试验结果,施工单位所采取的合理预拱度设置以抵消因箱梁浇筑振捣而施加恒载所引起结构变形的做法起到了较好地控制移动模架现浇箱梁桥面高程的效果。

5 结论

综上所述,采用移动模架展开连续箱梁尾跨施工的过程中可能面临桥台、主桥边跨等对尾跨的限制,无法展开正常施工,整体搭设支架现浇的做法既缺乏经济性,又面临较大的安全风险,还必须展开预压以消除支架沉降非弹性变形。该桥梁工程通过在水中设置中支墩,为模架过跨提供条件,同时在承台设置前支墩,克服了常规施工所面临的种种制约和难题,保证了移动模架尾跨施工任务的顺利完成,也为类似工程施工提供了可借鉴经验。