岩溶地区钻孔灌注桩施工技术研究

赵春生

(中铁十六局集团路桥工程有限公司,北京 101500)

1 引 言

岩溶是一种广泛存在的不良地质,地层结构复杂,溶洞内可能存在软、流塑填充或者无填充等,给路桥桩基工程施工带来较大危害。桩基在岩溶区域施工时有很多不可预见因素,如果施工措施选择不合理会导致掉钻、卡钻、断桩、地面塌陷等病害,严重的还会危机现场施工技术人员的生命安全。如何降低岩溶危害、确保桩基的安全施工已经成武亟待解决的难题。鉴于此,国内外很多学者和工程师对岩溶的发育特点及其对桩基施工的影响开展了许多研究,如向成恩[1]总结了岩溶地质在国内的分布情况及发育特点,分析了桥梁钻孔灌注桩施工注意事项;张斌等[2]以阳宝山特大桥为研究对象,对灌注桩在岩溶地区施工可能遇到的问题提出了合理的解决方案。但是尚未形成统一的理论和规范来指导岩溶区的桩基施工,因此很有必要进一步研究岩溶地区钻孔灌注桩施工技术。

2 岩溶地区灌注桩受力机理分析

相关研究表明,岩溶地区的钻孔灌注桩受力特性属摩擦端承桩,主要由桩端阻力来承担上部荷载,必须对基桩持力顶板稳定性进行验算,避免溶洞顶板因基桩沉降过大而开裂。如果桩长大于溶洞埋深,基桩直接穿越溶洞即可,无需分析溶洞顶板稳定性[4]。

2.1 溶洞顶板厚度计算

(1)溶洞塌落确定顶板厚度

当桩基持力顶板为薄层、裂隙发育、易风化软弱岩层,且顶板坍塌可能性较大,坍塌后填充物会填满溶洞时,塌落高度H可按公式(1)计算

(1)

式中:K为岩石松散系数,无量纲,K>1;H0为溶洞最大高度,m。

为了确保基桩施工的安全,溶洞顶板厚度应大于其塌落厚度H。

(2)溶洞抗弯强度确定顶板厚度

根据溶洞顶板的形态、厚度及裂隙分布特征,可将顶板简化成悬臂梁(顶板跨中有裂隙,两端支座处岩层坚固完整)、简支梁(顶板完整,裂隙位于某一侧支座处)等进行抗弯计算,顶板厚度H计算见公式(2)~(4)。

悬臂梁弯矩:M=0.5PL2

(2)

简支梁弯矩:M=0.125PL2

(3)

(4)

式中:M为梁板弯矩,kN·m;P为顶板所受荷载,kN;L为溶洞宽度,m;b为计算梁板宽度,m;σ为岩体抗弯强度,MPa,可取单轴饱和抗压强度的1/8。

(3)溶洞抗冲切强度确定顶板厚度

对于完整性好、强度高的顶板围岩,在桩基应力作用下一般呈脆性破坏,可按静力平衡条件和锥体冲切理论进行验算,见公式(5)

KP≥0.75Rtπ(d+H)H

(5)

式中:K为抗冲切安全系数,可取3;Rt为岩体极限抗拉强度,可取1 000 kPa;d为基桩桩径,m。

2.2 灌注桩桩径对顶板厚度影响

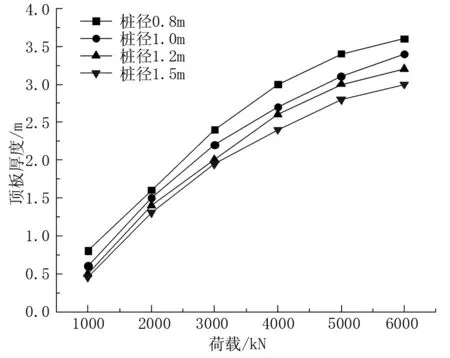

在相同荷载作用下,桩基直径不同,保持稳定所需要的顶板厚度也不同。本文利用抗冲切公式,验算了不同桩径下(0.8 m、1 m、1.2 m、1.5 m)的溶洞顶板临界厚度变化规律,见图1。

图1 桩基直径对溶洞顶板厚度的影响

由图1可知:随着外界荷载的提高,不同直径基桩保持施工安全所需的溶洞顶板临界厚度均有明显增加,但顶板厚度增长速率逐渐变换。以直径1.2 m的基桩为例,外界荷载从1 000 kN增长至6 000 kN,每级荷载下顶板厚度的增长幅度分别为140%、61%、35%、22%、13%。而在相同荷载作用下,随着基桩直径的增加,溶洞顶板厚度逐渐降低,这主要是因为[5]:基桩直径越大,桩底受力面积越大,从桩顶传递至溶洞顶板的分布应力越小,顶板的变形也越小,保持桩基施工稳定所需的临界厚度越小。

3 岩溶区钻孔灌注桩施工实例分析

3.1 工程概况及施工难点分析

(1)工程概况

本文以贵阳枢纽铁路项目雨露庄双线特大桥桩基为研究对象,分析岩溶区桩基的施工要点及施工质量检验。该桥梁所处区域覆盖层较厚,厚度约4.5~8 m,由黏土、碎石质黏土等组成;桥区岩溶中等至强烈发育,基岩为三叠系灰岩,岩溶较发育,以溶槽、漏斗、小溶洞为主,且连通性好。勘测区地下水丰富,并含少量第四系上层滞水、基层裂隙水及岩溶水,但不用考虑地下水对桩身混凝土的腐蚀性。

试验选择的工程桩编号为22#,采用钻孔灌注法施工,设计桩径1.2 m,桩长30 m,设计承载力4 700 kN,基桩穿越溶洞顶板,桩身采用C25混凝土和Φ20螺纹钢筋。根据桩位处钻孔勘探资料及工程地质手册,各层岩土体的力学性质指标见表1。

(2)桩基施工难点分析

经现场调查,桩基施工有三大困难需解决:第一,岩溶发育强烈,溶洞未完全填充,且充填物以软塑黏土为主,溶洞顶板稳定性差,成桩期间溶洞可能坍塌;第二,地下水在土洞以下,抽取地下水可能导致地面塌陷;第三,桩基较长,钻进、清渣、换浆难度大,易出现卡钻、钻孔偏斜等问题。

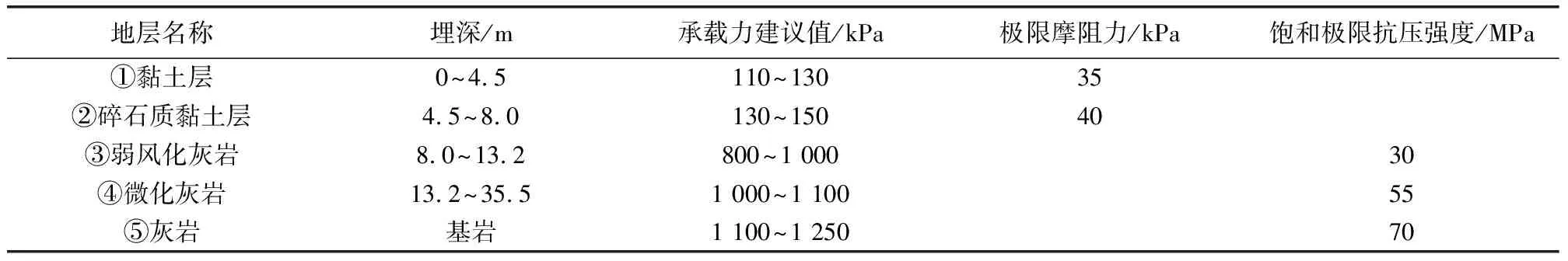

表1 不同地层力学指标

3.2 钻孔灌注桩施工要点分析

(1)钻孔

试验桩用Φ1.2钻头的冲击钻正循环法施工,泥浆护壁,空压机清孔至设计文件所要求的桩底沉渣厚度,随后放入钢筋笼,通过垂直导管法灌注混凝土。为了避免桩基钻孔偏位或破坏护筒,开孔时冲击钻应以较小冲程施工。当桩基孔位基本定型后,再增大冲击钻冲程。同时,钻孔期间孔内水位不得下降过快,以免孔内外水压偏差过大引起塌孔。

(2)溶洞顶板钻进

溶洞顶板破损:在冲击钻钻头接近溶洞顶板时,可应用0.8~1.2 m的冲程将顶板击穿。溶洞较小可用片石、黏土充填后再反复冲击,直至顶板破除;溶洞过大,可直接改用大锤低冲程穿越顶板。

漏浆处理:如果钻孔至溶洞顶板上0.3~0.5 m出现漏浆现象,应适当降低冲击钻冲程,提高泥浆比重,抛填片石、黏土进行堵漏。

溶洞内钻进:当钻孔速度明显加快,无偏孔现象,表明钻头已进入溶洞。在溶洞内升降钻头要慢一些,不得过快过猛,以免扰动或破坏片石形成的临时护壁。

(3)灌注水下混凝土

灌注水下混凝土前需严格检查钻孔孔底的沉渣厚度、泥浆性能等,经监理工程师确认合格后方能浇筑。同时,为了应对溶洞漏浆问题,混凝土应准备足够的储存量[6],储存量V计算见式(6)

(6)

式中:d1为钻孔直径,m;d2为导管内径,m;H2为导管内外混凝土高差,m;t1、t2为分别为灌注前后孔底沉渣厚度,m。

灌注混凝土的速度不宜过快,以免导管内产生高压气囊,使得桩身混凝土出现疏松、蜂窝等病害。同时,技术人员要随时记录混凝土浇筑液面的高度,严格控制导管埋入深度。如果导管埋深过大,应充分振捣混凝土,避免其液面降低形成长短桩。

3.3 钻孔灌注桩成桩质量检验

岩溶地区地质条件复杂,桩基施工质量影响因素众多。在钻孔灌注完成之后,需加强对桩身质量的检测。传统的桩基承载力检测是采用静载试验法,试验周期长,成本高。随着有限元理论的成熟和计算机技术的提升,越来越多的项目开始应用有限元软件模拟桩基施工过程。本文利用有限元软件Midas/GTS建立桩土模型,模拟岩溶区钻孔灌注桩施工工序,并计算出桩基承载力,以此评价成桩质量。

(1)桩-土模型建立

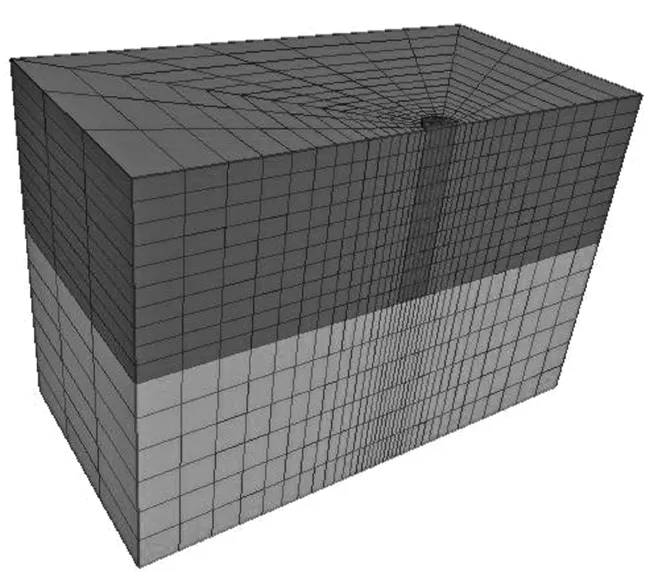

为了提高计算效率,在建立模型之前应对岩溶区桩基的受力状态适当简化,即假定基桩为变形协调的线弹性材料,不发生塑形变形。随后利用Midas/GTS软件中内置的pile单元模拟桩基,solid单元模拟土体,interface单元模拟桩土接触面,模型共划分出2 866个节点,2 278个单元,如图2所示。

图2 桩-土计算模型示意

模型的初始应力只考虑土体的有效自重应力,自重应力加速度取-10 m/s2。

模型的底面采用固定约束,x/y/z三个方面均不发生任何位移;在模型前后两侧施加Y方向约束,模型左右两侧施加X方向约束,以限制土体的侧向变形;模型顶面处设置为自由边界,变形不受任何约束。

(2)桩基承载力计算

桩-土模型建立后,通过分级加载模拟单桩静荷载试验。1#桩基的最大加载量=2×设计荷载=9 400 kN,分9级进行加载,分级荷载为最大加载量的1/10(940 kN),第1级荷载=2×分级荷载=1 880 kN。利用Midas/GTS导出了不同加载阶段的位移如图3所示。

图3 不同加载阶段的桩基沉降

由图3可知:随着桩顶施加荷载的提高,1#基桩沉降逐渐增大,但变化速率并不是恒定的。同时,Q-s曲线较平缓,无明显的陡降段。

荷载Q从0增加至9 400 kN,基桩总沉降量仅为3.1 mm,沉降变形较小,桩侧摩阻力基本没有发挥。根据《建筑桩基技术规范》(JGJ 94-2008),1#桩基的极限承载力可取9 400 kN,符合设计文件要求。

4 结 论

本文分析了岩溶对桩基施工的影响、钻孔灌注桩的受力机理,并结合贵阳枢纽铁路某特大桥项目,分析了岩溶区桩基施工要点、单桩静载试验数值模拟方法等,主要得出以下结论:(1)岩溶区桩基施工前,需明确桩基下卧溶洞的特点,并考虑岩溶水、溶洞连通性、溶洞填充物等因素的影响;(2)岩溶区钻孔灌注桩是利用桩端阻力来承担上部荷载,可通过溶洞塌落厚度、顶板抗弯强度和抗冲切强度等方法对施工安全性进行验算;(3)桩基施工的冲击钻接近溶洞顶板时,可提高冲程击穿顶板,但是钻头进入溶洞后,冲程不宜过快;(4)岩溶区桩基的单桩静载试验可通过数值软件分级模拟,但应注意边界条件、单元网格划分等参数的标定。