基于Dropout优化DBN算法的数控刀具磨损状态预测

(内江职业技术学院,智能制造与汽车学院,四川内江市,641000)卢银菊

进行自动加工控制时,数控刀具是属于一个直接控制设备[1-2]。为加强对刀具使用状态的管控,需对其加工过程的生命周期开展在线监测,并对刀具加工状态做好提前分析,并把结果反馈到锻床中,最大程度发挥刀具在寿命期限内作用[3]。

进行刀具磨损预测时,库祥臣[4]则以BP神经网络构建预测模型,从传感器信号频谱内采集波形参数组成输入特征,再以随机方式对样本实施训练。毕长波[5]主要研究了通过遗传算法在全局范围内搜索BP神经网络权值的过程,由此确定最优性能的网络。但神经网络只能实现“浅层学习”的分析功能,此时需样本数据内包含与预测结果存在紧密关联的输入特征才可以获得优异的模型性能,并不能满足深度挖掘的要求,王国峰[6]通过深度学习方法从样本中提取出趋势性特征,再以粒子滤波修正的方法来提升模型的鲁棒能力。采用DBN方法准确提取出输入语音信号的有效频谱信号,在情感识别方面表现出了优异综合性能。根据以上研究结果,本文选择Dropout优化DBN预测刀具的磨损程度。

1 改进的深度信念网络

利用单一结构RBM层训练时,只具备本层网络权值优化的效果,进行特征向量映射时会形成映射误差并出现局部最优解的结果,DBN则以图1的RBM层堆栈进行训练,可以在学习阶段实现权值W的逐层控制,获得更优的路径出发点,同时对特征信息误差起到弱化作用。对模型进行正向传播状态实施无监督训练的过程中,按照由下往上的顺序对权值W进行调节直至进入顶层,完成顶层网络标签融合后,权值W发生双向传播,此时对反向传播过程进行有监督训练,按照由上往下的顺序调节权值WT。

图1 DBN预测网络整体架构

以深度学习模型进行分析时需对大量参数进行校准,传统方法通常是选择网络组合方法,从而实现网络集成功能的综合分析。但进行多模型训练测试需要耗费大量时间,采用Dropout函数优化DBN训练过程,不必按照常规循环方式中通过重复学习的过程来达到固定神经元的效果,对特征检测器的作用进行限制,从而防止模型对局部特征产生依赖的情况,有效减缓过拟合程度,由此完成正则化的功能。

2 刀具磨损预测实验验证

2.1 感知数据获取

当刀具停止回转之后,形成随机分布的刀具位置后会对检测结果造成明显影响,之前刀具检测仪器通常是以离线或多角度拍摄模式进行弥补,但这种方式除了会延长运算时间以及占用更多资源以外,也不能对圆周磨损位置与整体进行准确定位与测试。本文根据恶劣工况下的运行控制过程与难以定位的问题进行分析,设计了一种能够隔离测试仪器和机台的双镜头视觉测试方法,同时利用Sunway1400相机来抓取磨损图像,当锻床钣金外壳不需额外加工时。

2.2 刀具磨损状态识别

端铣切削加工时采用硬质合金四齿立铣刀作为测试对象,再以45#钢作为加工材料,选择三菱M系列CNC系统作为数控系统,选择可以兼容三菱系统的COM接口进行参数采集。

2.3 预测模型框架搭建

控制学习率0.02,将单次训练的样本数控制在32,共进行50次层间迭代,按照图2进行逐层RBM训练。

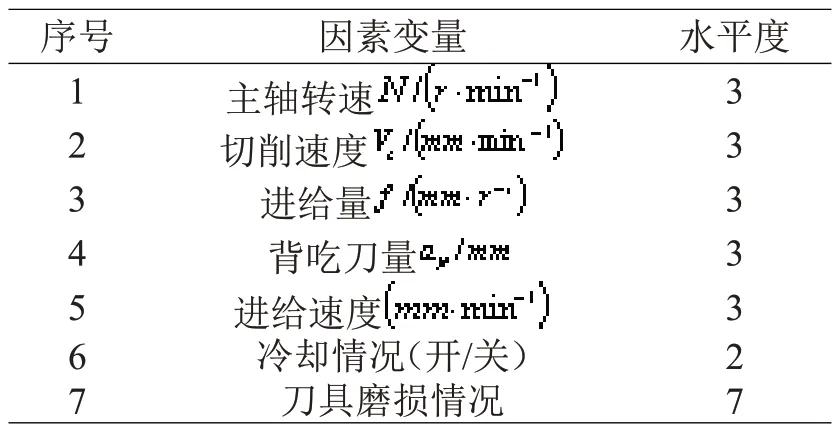

表1 样本数据采集

2.4 结果与分析

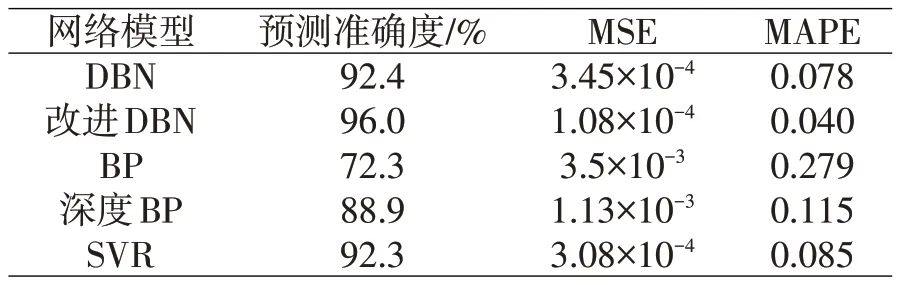

为测试模型的表达性能,采用不同算法进行对比测试。结果发现,BP网络并未达到理想的预测精度,深度BP网络则获得了比BP更强学习能力,但缺乏良好的泛化能力,SVM则可以实现稳定泛化性能,结果见图2。

图2 预测精度对比

样本选择过程对DBN预测精度具有直接影响,当测试集数据超出训练集范围以外时,将会明显影响预测精度,与DBN特性相符合,加入Dropout后有助于提升模型学习性能。由于DBN进行特征提取时能够重构得到更优权值,促进网络预测性能提升的情况下还能够更快完成特征匹配收敛过程,由表2可知,经过优化的DBN模型表现出了更稳定与准确的预测结果。

表2 对比模型误差比较

3 结论

通过RBM训练优化网络权值与偏置量,利用误差反向算法实现网络的微调,使特征提取获得的高级特征能够良好匹配预测需求。深度BP网络则获得了比BP更强学习能力,但缺乏良好的泛化能力,SVM则可以实现稳定泛化性能。当数据量持续升高后,SVM同样发生了时耗的明显增加。经过优化DBN模型表现出了更稳定与准确的预测结果。