提高油气管道全自动焊低温工况下焊接一次合格率的技术措施

齐晨光

中国石油管道局工程有限公司

焊接作业是油气管道建设施工的重要环节,全自动焊技术属于一种较为先进的工艺技术,具有焊接效率、焊缝质量以及焊接作业稳定性高等优势,在使用该焊接工艺的过程中可以节省一定量的劳动力[1]。目前,全自动焊技术已经在我国得到了广泛的应用,例如中俄原油管道、中俄天然气管道以及陕京天然气管道等[2-4]。我国部分地区温度较低,温度属于影响全自动焊技术施工质量的重要因素,焊接作业过程中一次合格率将会对最终的管道施工质量以及施工进度产生重要影响[5]。

目前,国内外学者针对全自动焊技术的一次合格率问题展开了广泛研究。管跃等[6]对全自动焊技术使用过程中常见的缺陷问题进行了总结,针对缺陷问题出现的原因,提出了有效的解决措施,以此提高焊接过程中的一次合格率。研究发现,全自动焊技术应用过程中气孔缺陷以及未焊透缺陷十分普遍。在焊接作业之前进行充分预热,以此消除管道端口位置处的水气可以有效避免出现气孔缺陷;通过对管道端口位置处进行全面检查,防止管道端口位置处出现缺陷是避免未焊透问题的重要措施。张先龙等[7]针对X65 管线材料的合金成分以及力学性能进行充分分析的基础上,通过对全自动焊工艺应用过程中的气体药芯焊丝进行合理的改进,使得全自动焊技术的一次合格率得到提升。韦宝成等[8]针对LNG 储罐不同的焊接方法进行对比发现,全自动焊技术的应用优势相对较大,通过引入全自动交流氩弧焊的方式,解决全自动焊技术应用过程中的侧壁未熔合问题,最终使得焊接一次合格率得到提升。通过对目前的研究现状进行分析发现,尽管众多学者对全自动焊技术进行了广泛研究,但是并没有针对低温环境的全自动焊技术应用进行分析,与常温环境相比,低温环境会导致全自动焊的一次合格率降低,最终导致管道的施工质量降低,管道的施工周期延长[9]。我国东北部和西北部的气温较低,这些区域都需要建设大量的油气管道,因此,开展低温环境下提高油气管道全自动焊合格率研究具有非常重要的意义。

1 全自动焊技术

全自动焊机是全自动焊技术应用过程中的关键设备,主要可以分为全自动内焊机和全自动外焊机两种类型[10]。全自动内焊机(图1)具有管道组对功能和根焊焊接功能。全自动外焊机(图2)主要由焊接小车和焊接轨道两部分构成。焊接小车通过夹紧机构,可以安装在焊接轨道上,带动焊枪在管壁位置处进行圆周运动;焊接小车上的摆动机构主要是实现焊枪横向摆动的功能;焊接小车上的横向调节机构以及高度调节机构主要是实现焊枪上下左右移动的功能[11-14];送丝机构可以固定在焊接小车的外部,两者之间需要绝缘连接,使焊丝的更换更加的便利,进而提升焊接作业工作效率[15]。

图1 熊谷A800系列管道内焊机Fig.1 Pipe internal welding machine of Xionggu A800 series

图2 熊谷A610系列管道全自动外焊机Fig.2 Pipe automatic external welding machine of Xionggu A610 series

为了达到低温环境下提高油气管道全自动焊合格率的目的,以我国某原油管道为例进行全自动焊工艺研究,该条管道在冬季下施工作业,所处的温度相对较低,具有很强的代表意义。该管道在使用全自动焊工艺的过程中,内焊机主要进行组对、根焊作业,外焊机需要进行热焊、填充以及盖面作业,所使用的填充材料以实心焊丝为主,焊接过程中的保护气体由氩气和二氧化碳组成,焊接过程中的坡口为复合型。在使用内焊机进行组对作业的过程中,其预热的温度处于100~150 ℃,此时的层间温度将会处于60~150 ℃。在进行根焊作业的过程中,使用的电源为直流焊接电源;在进行热焊作业、填充作业以及盖面作业的过程中,使用的电源为直流脉冲焊接电源。内焊机选用了熊谷A800 系列,外焊机选用了熊谷A610系列。

2 全自动焊质量问题分析

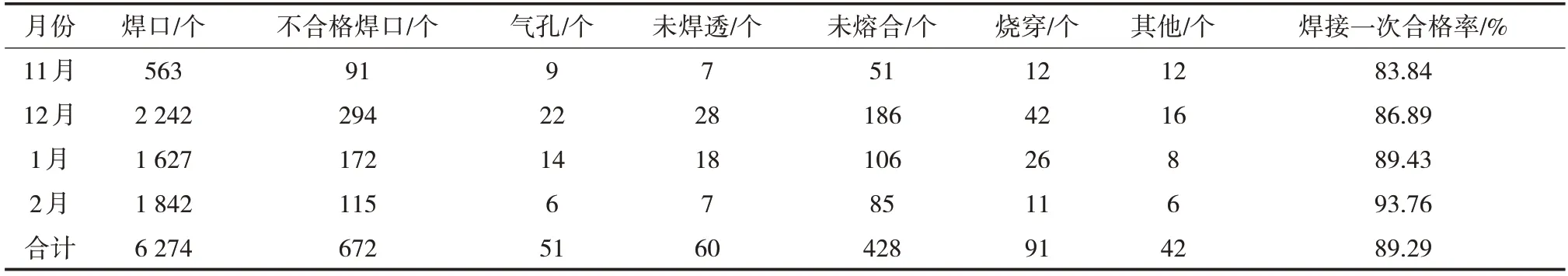

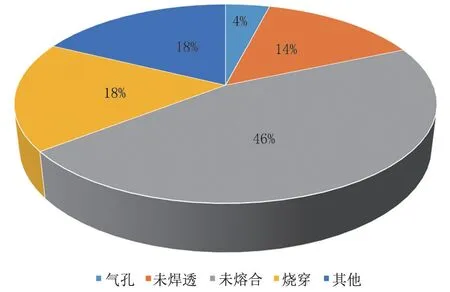

在油气管道焊接作业的过程中,一次合格率是影响施工质量和施工进度的重要因素。本次研究以我国某石油管道冬季条件下11月至次年2月以及夏季条件下6 月至9 月的焊接情况进行对比为例,开展提高低温环境下提高油气管道自动焊一次合格率研究。该管道所处区域在施工的过程中,11 月份平均气温为-9 ℃,12 月份平均气温为-13 ℃,1月份平均气温为-18 ℃,2月份平均气温为-15 ℃,在四个月中对6 274 个焊口进行了焊接,不合格焊口的数量达到了672 个,全自动焊的一次合格率仅为89.29%。常见的焊接不合格原因包括气孔、未焊透、未熔合、烧穿等,其中未熔合是焊接作业不合格的重要原因。该管道在冬季条件下的焊接一次合格率统计结果如表1 所示,不同类型焊接缺陷的比例如图3所示。

表1 冬季条件下焊接一次合格率统计表Tab.1 Statistical table of first pass rate of welding in winter

图3 冬季条件下不同焊接缺陷类型分布Fig.3 Distribution of different types of welding defects in winter

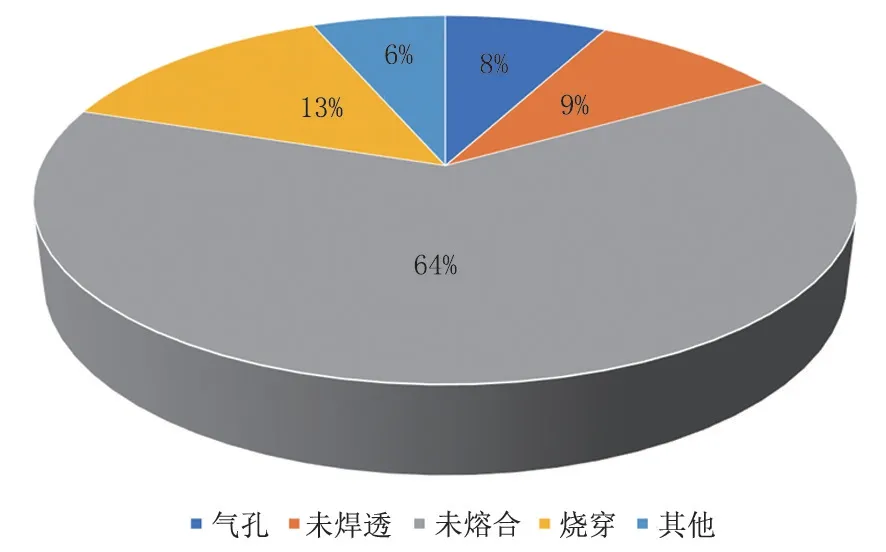

该管道施工区域6 月份平均气温为23 ℃,7 月份平均气温为27 ℃,8 月份平均气温为29℃,9 月份平均气温为24 ℃,在四个月内对6 727个焊口进行了焊接,夏季条件下的焊接一次合格率统计结果如表2 所示,不同类型焊接缺陷的比例如图4 所示,不合格焊口的数量达到124 个,全自动焊的一次合格率仅为98.16%。综合对比分析可以发现,在冬季低温环境下油气管道自动焊一次合格率远低于夏季常温环境下油气管道自动焊一次合格率。

表2 夏季条件下焊接一次合格率统计表Tab.2 Statistical table of first pass rate of welding in summer

图4 夏季条件下不同焊接缺陷类型分布Fig.4 Distribution of different types of welding defects in summer

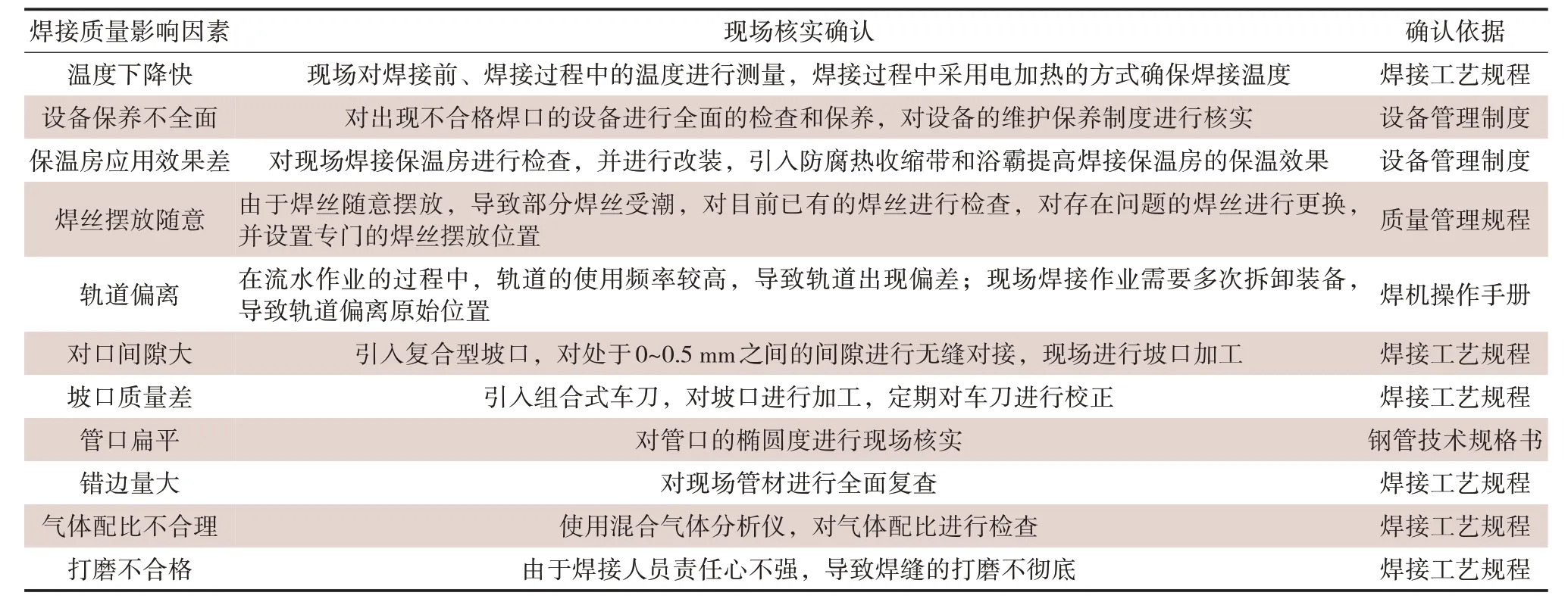

针对该管道焊接过程中出现的缺陷问题进行了全面分析,并对分析结果进行了验证,缺陷原因分析结果如表3 所示。通过分析发现,坡口加工情况、轨道控制情况、层间温度以及焊缝打磨情况是影响缺陷出现的重要原因,需要从这四个角度出发,采取合理的措施,进而提高低温环境下油气管道全自动焊一次合格率。

表3 焊接质量全要素分析表Tab.3 Analysis table of all elements of welding quality

3 全自动焊质量控制措施

3.1 坡口加工质量

在使用全自动焊工艺技术的过程中,其坡口为复合型坡口。在进行管道焊接作业的过程中,需要在施工现场使用坡口机对坡口进行加工。坡口加工时内、外坡口的角度和高度等参数进行严格控制十分必要,坡口的加工精度也将对坡口的质量产生重要影响,同时,坡口的加工质量将会对最终的焊接质量产生直接影响[16-17]。在低温环境下,由于坡口机刀片位置处的脆性相对较大,在进行坡口加工的过程中可能会出现蹦刃以及掉茬等问题,因此需要时刻关注坡口机的状态变化情况,如果坡口加工出现偏差问题,则需要对坡口机的车刀进行合理的调整。一般情况下,在对十根油气管道进行坡口加工以后,就需要对坡口机的刀片进行更换,以保障刀片的稳定性,使其可以满足焊接作业的基本要求。同时,如果在管道内坡口位置处出现了卷边问题,则需要使用锉刀对卷边进行处理,以防止在焊接作业过程中出现未熔合或者未焊透等现象。

3.2 焊接参数匹配控制

在应用全自动焊技术进行油气管道焊接作业的过程中,对焊接小车进行合理的控制十分关键,焊接小车涉及的参数包括行走速度、送丝速度等,未熔合、气孔等问题是全自动焊技术应用过程中的重要缺陷问题,通过对焊接小车的参数进行合理的调节,可以降低这些缺陷问题出现的概率;同时,通过对焊接小车进行合理的控制,还可以保障焊道成形的均匀性,最终实现焊道跟踪的基本目标[18]。在使用焊接小车的过程中,如果其轨道定位出现一定的偏差,则焊道将会严重偏离焊缝的中心线位置,最终出现焊缝偏离的现象,这是出现未熔合以及咬边等缺陷的重要原因。为了保障焊接小车的轨道定位满足精度要求,需要在焊道安装作业之前,提前做好划线工作,以此对轨道的位置进行合理的定位,还可以使用直角尺以及铜锤等工具对焊接小车的轨道进行精确调节,以提高轨道安装的精度。

在焊接轨道的安装精度出现较大偏差时,受到焊接小车自身重力的影响,其在3~9 点钟方向非常容易出现行走速度快速提升的问题,最终导致在这些位置出现焊接缺陷,全自动焊的一次合格率将会严重降低。针对该问题,需要对焊接过程进行全程监控,同时,还需要对远程控制操作手柄进行充分利用,以此对焊接小车的速度进行合理的控制。在进入到加速区域之前,需要对焊接小车进行减速处理,以保障在3~9 点钟方向位置处不会出现焊接缺陷问题。

焊枪调节机构属于焊机的重要组成部分,其可以对焊枪的上、下、左、右位置进行合理的调节[19]。在使用焊枪调节机构时,需要人为对其进行合理的干预,使焊接质量可以得到整体提升。在进行热焊作业的过程中,如果在组对时出现了错边问题,则需要在外焊道的坡口内进行平滑的打磨,尽可能将错边量控制在1 mm 之内;同时,可以人为降低焊枪焊丝与焊道之间的距离,以防止出现未熔合或者未焊透等问题。在开展填充焊接作业的过程中,需要对1 枪熔池两侧的饱满度进行观察,避免出现沟槽现象,对熔池的稳定性进行监控,防止焊接过程中出现气泡和未熔合的问题,2 枪需要保障坡口的两端位置处可能进行圆滑的过渡,防止在两侧出现未熔合的问题。在进行盖面焊作业的过程中,受到重力的影响,仰焊的焊缝余高非常容易出现超标的现象,针对该问题,需要尽可能提高焊接作业的速度,并减小送丝的速度,降低焊丝与焊道之间的距离,使盖面焊的焊缝可以达到薄而宽的基本效果,此时焊缝的外观将会更加的美观,焊接的质量也可以得到提升。

3.3 焊接温度控制

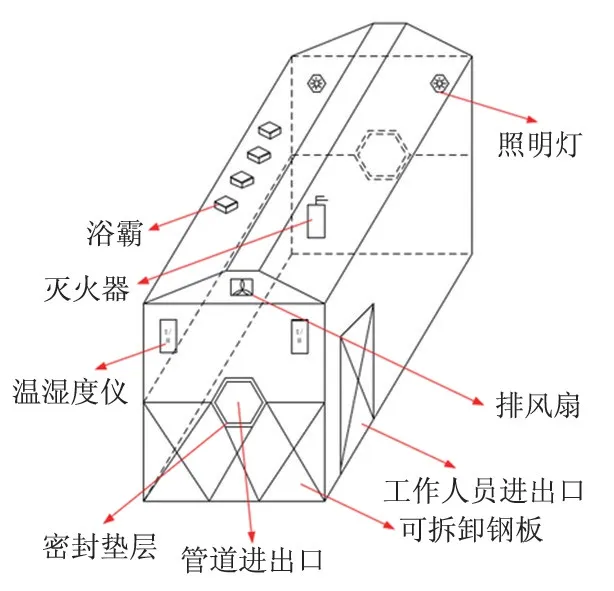

温度是焊接作业过程中的重要参数,温度包括环境温度、层间温度等多种类型[20]。在环境温度方面,为了保障低温条件下环境温度可以满足焊接作业环境温度的基本要求,现场配备了防风保温棚,并对防风保温层进行了专门设计(图5)。该种类型的保温层外部材料为厚度50 mm 的岩棉保温板,保温效果相对较好,为了提高保温层内的环境温度,在保温棚内安装四个取暖用的浴霸灯,在保温层与油气管道的接触位置,使用了30 mm 的保温被进行密封,进一步提高了保温棚的保温效果。在进行焊接预热的过程中,所使用的加热器为钳式中频感应加热器,该种类型的加热器升温速度相对较快,且降温速度相对较慢,可以将加热温度控制在100 ℃左右,超过一般预热温度20 ℃,这主要是由于低温环境下降温速度相对较快,提高加热温度可以对预热温度骤降现象进行合理的补充。

图5 焊接防风保温棚结构示意图Fig.5 Structural diagram of welded wind proof and thermal insulation shed

在采取上述措施以后,可以保障焊接过程中的环境温度以及预热温度,但是通过对焊缝进行全面的检测后发现,焊接作业仍然会出现未熔合以及裂纹等问题,且出现问题的位置大多在焊口的3~9 点钟方向位置处。通过对焊口进行分析发现,在温度相对较低的前提下,虽然使用浴霸灯进行加热,但是大多数的热空气将会处于保温棚的上部位置处,对于保温棚的下部而言,其加工并不紧密,大量的热空气将会从保温棚的下部位置处散失。部分焊口焊接作业开始之前的温度已经低于60 ℃,根据全自动焊工艺的基本要求,焊接过程中的层间温度需要达到60~150 ℃,由此可见,焊接作业前的温度不满足要求是出现焊接缺陷问题的重要原因。为此,采用旋转加热焊口的方法,对焊接过程中的层间温度进行补充。在焊接作业开始之前,使用中频电加热带对焊口进行处理,提高该位置处的温度;在加热处理的过程中,需要对电加热带的柔性进行合理的利用,控制电加热带沿着焊口进行旋转,使得整个焊口的温度达到焊接作业的要求。通过对该措施的应用效果进行分析发现,其可以全面解决焊接过程中层间温度不足的问题,焊接过程中的未熔合缺陷以及裂纹缺陷数量大幅降低,整个焊接作业的质量得到了提升。

3.4 焊接打磨质量控制

在使用全自动焊技术进行一层焊接作业以后,就需要对焊缝位置处进行表面打磨,打磨的质量会对下层的焊接质量产生重要影响。在使用砂轮机进行打磨的过程中,如果出现不规则的痕迹,在进行下层焊接作业的过程中,将会出现打磨痕迹无法熔透的现象,这是出现未熔合缺陷问题的重要原因。针对该缺陷问题,在开展焊接作业的过程中,使用125 mm×2 mm 的砂轮切片,对每一层焊缝位置处进行表面打磨。打磨过程中,需要全面保障打磨区域的周围可以进行圆滑的过渡,不能出现棱角等多种类型的硬性凹坑问题,以使熔化后铁液的流动阻力可以得到大幅降低,提高焊接作业的整体质量。

3.5 焊接质量提升效果分析

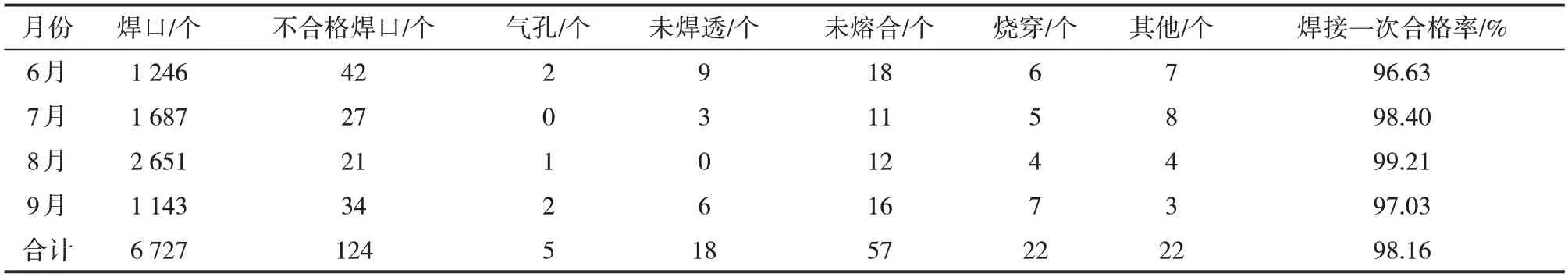

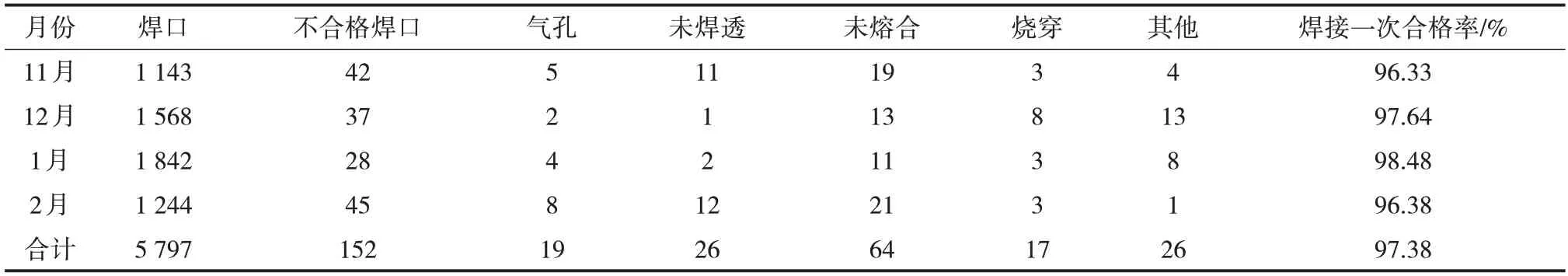

在同区域另一条原油管道冬季焊接作业的过程中,采取了上述四种措施,管道冬季焊接作业的缺陷统计结果如表4 所示。通过对表4 分析发现,尽管使用四种类型的质量控制措施仍然会出现焊接缺陷问题,但是焊接一次合格率大幅提升,其一次合格率已经从89.29%提升至97.38%。综合分析可以发现,采取上述四种类型的焊接质量控制措施,焊接一次合格率得到改善,可以大幅降低多种类型缺陷出现的概率。

表4 采取焊接质量控制措施后的焊接缺陷统计结果Tab.4 Statistical results of welding defects after taking welding quality control measures

4 结论

焊接质量是影响油气管道施工质量的重要因素,全自动焊技术是一种较为先进的焊接技术。针对低温环境下油气管道全自动焊一次合格率问题,以我国某原油管道冬季施工焊接作业为例,首先对焊接过程中出现缺陷问题的原因进行系统分析,在此基础上提出焊接质量控制措施,并对焊接质量控制措施的应用效果进行分析,以此推动我国油气管道全自动焊技术的进一步发展。

(1)尽管全自动焊技术应用过程中的质量稳定性较强,但是在使用该技术的过程中,与常温及高温环境相比,低温环境会使全自动焊的一次合格率降低,最终导致管道的施工质量降低,管道的施工周期延长,其中,坡口加工情况、轨道控制情况、温度因素以及焊缝打磨情况是影响缺陷出现的重要原因。

(2)在低温环境下进行全自动焊作业施工的过程中,需要对内外坡口的角度、高度等参数进行严格控制,需要对焊接小车涉及的参数(包括行走速度、送丝速度等)进行合理的设置,需要将环境温度、预热温度以及层间温度控制在合理区间内,并提高焊缝的打磨质量,进而提高全自动焊的整体焊接质量。

(3)在采取合理的焊接质量控制措施以后,全自动焊技术的一次合格率可以从89.29%提升至97.38%,且多种类型焊接缺陷问题出现的概率有所降低。由于我国部分地区冬季的温度较低,因此,未来可以在冬季条件下推广和使用本次研究提出的焊接质量控制措施。