建筑用5754铝合金型材生产工艺研究

罗贵清,刘小龙,韦杰宝

(广东豪美新材股份有限公司,广东 清远 511540)

5754铝合金属于变形铝合金中的Al-Mg系合金,为热处理不可强化合金[1-4],具有中等强度,良好的耐蚀性、焊接性、成型性及表面处理特性,受到建筑行业的青睐[5-7]。

1 实验材料及方法

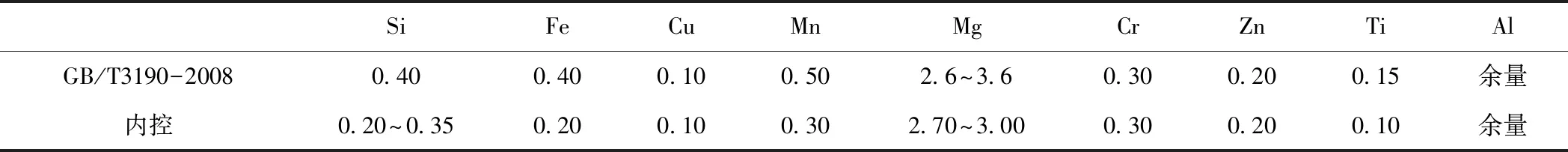

实验用5754铝合金的化学成分如表1所示,熔炼时采用20 T的天然气热辐射炉,温度控制在700℃~750℃。

表1 5754合金化学成分 (wt%)

投料前熔炼炉必须充分清炉和洗炉,使用优质无Na精炼剂和覆盖剂,合理控制精炼气压,防止铝液沸腾过高导致Mg的烧损加重,影响精炼效果。采用半连续热顶铸造方法,浇铸成直径228 mm的圆棒。

2 结果与讨论

2.1 熔铸和均质工艺

根据Al-Mg二元相图,共晶温度下镁在铝中最大溶解度为17.4%,但是在半连续铸造的快速冷却条件下溶解度仅为3%~6%[8-9]。当Mg含量在1.0wt.%以上时,表面氧化膜由Al和Mg的氧化物混合组成,该氧化膜致密性差,导致合金在熔铸过程中存在以下几个问题:当该氧化膜失去保护作用时,合金烧损严重,从而造成熔铸金成分偏差;熔体吸气量增加,形成气孔与疏松,提升了废品率;形成的氧化夹渣加剧铸锭表面应力集中,严重时引起表面裂纹[10-11]。

5754铝合金铸造不允许使用钠盐熔剂[10-13],因为Na在铝中几乎不溶解,最大固溶度小于0.002 5%。合金中存在钠元素时,凝固过程中Na吸附在枝晶表面或晶界,热加工时晶界上的Na形成液态吸附层,使合金的成型性恶化。5754铝合金熔化过程中需将镁锭完全浸入铝液中,以减少烧损,开始铸造后在流槽及分流盘中铝液面表面撒上无Na覆盖剂,同时应避免铸造过程中搅动液面。铸造时使用在线除气设备,铸造温度控制在710℃~730℃,铸造速度为80~85 mm/min。

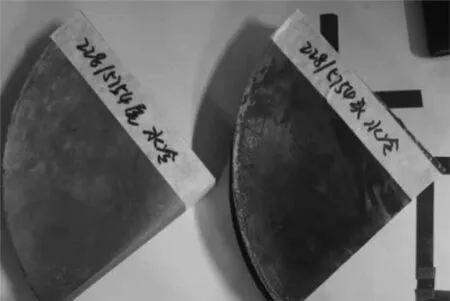

铸造完成后,对各铸棒进行低倍分析,铸棒的晶粒细度一级,未发现夹渣、晶粒粗大、羽毛状晶等缺陷,但由于精炼过程中除气效果不佳,475℃+9 h均质处理后,铸造样品的头、尾端表面出现大量气泡,如图1所示。经分析,可能是除气效果不佳。

图1 首批铸棒均质处理后表面图片Fig.1 Surface of the first batch of rods casting after homogenization

第二批熔铸时,延长15~20 min通氩气时间,增加精炼剂和覆盖剂的使用量,在520℃×8 h均匀化退火处理后,表面质量得到了明显改善,如图2所示。

图2 第二批熔铸均质处理后棒头棒尾表面图片Fig.2 Surface of the second batch of rod cast after homogenization

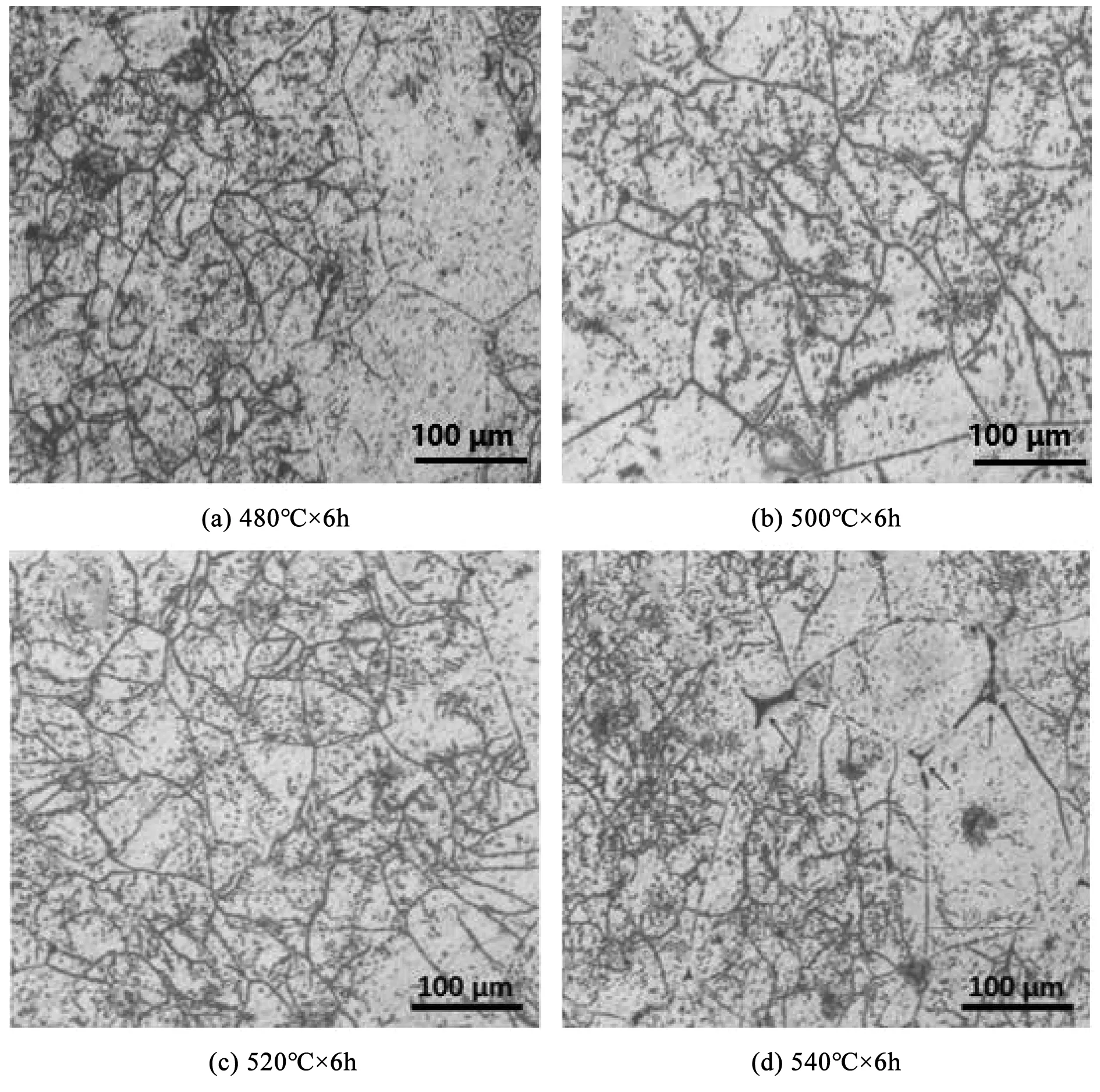

图3(a)~(d)为改进铸造工艺后的5754铝合金铸棒分别经过480℃、500℃、520℃和540℃保温6 h后的金相组织。可以看出,5754铝合金组织在温度不超过520℃的均质工艺下枝晶得到舒展,晶粒组织良好。而在540℃的均质温度下,组织发生了明显的过烧现象,如图3(d)中箭头所指,三角晶界出现熔化。综合考虑,5764铝合金适宜的均匀工艺为520℃保温6~8 h。

图3 5754合金铸棒在不同均质工艺下的金相组织Fig.3 Metallographic microstructures of 5754 aluminum alloy under different homogenization processes

2.2 挤压工艺

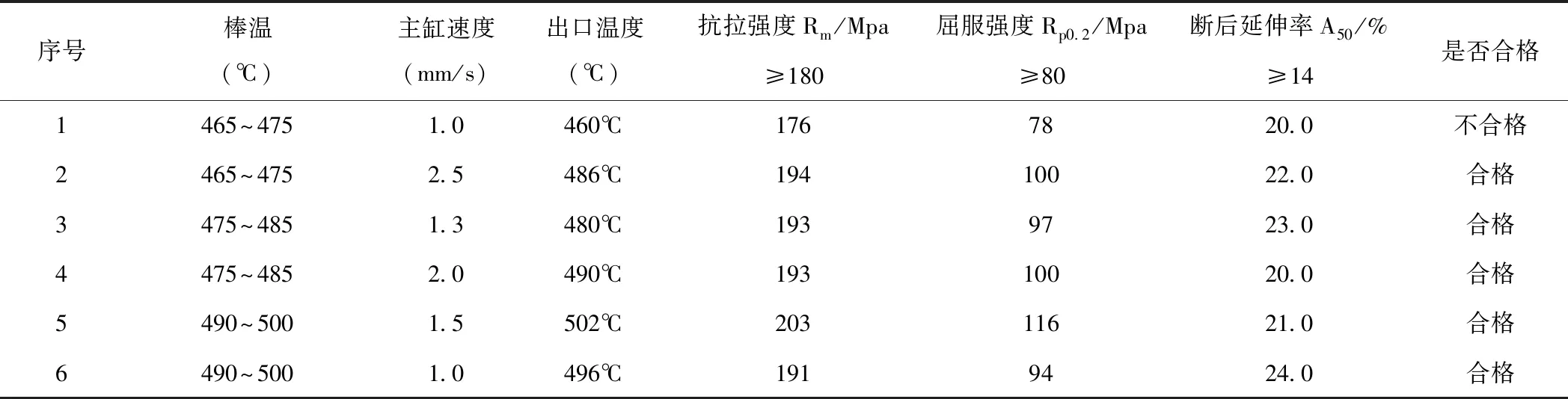

5754铝合金总合金元素含量在3.5%左右,属中等合金化铝合金成分,可挤压性偏低,挤压温度范围比常用的6系铝合金窄,因此挤压时需严格控制挤压工艺。试验选用的挤压生产工艺参数如表2所示,挤压后拉伸矫直一般控制在1%~1.5%。5754铝合金为不可热处理铝合金,力学性能检测结果如表4所示。可以看出,适宜的挤压棒温在465℃~500℃,与挤压速度相匹配的出料口温度应高于480℃,此时合金的强度满足要求,断后延伸率保持在20.0%以上。

表2 挤压生产工艺参数和力学性能Tab.2 Extrusion process parameter and mechanical properties

2.3 表面喷砂及氧化处理工艺

建筑用5754铝型材在挤压后一般需要进行喷砂和氧化处理。为了保证型材的喷砂均匀稳定,喷砂前,检查喷砂机是否正常、砂量是否足够、砂内是否有杂物,合理调整打砂速度,一般控制在2~6 m/min进料速度,料与料的间距控制在10 cm以上宽度,统一方向摆放,如图4所示。

图4 型材打砂及打砂参数控制Fig.4 Profiles sanding and sanding parameter control

为了保证氧化均匀性,氧化前上排必须要单面扎排,除油、碱蚀后进行氧化,氧化电压16~18 V,氧化电流密度130~150 A/m2,槽液温度控制在20℃±1℃。下排前每批次必须检测氧化膜厚、表面颜色、染斑实验,色差值和光泽度符合要求才能正常下排包装。氧化结束后检测表面质量和膜厚,符合要求后再流转下一工序。经过以上工艺生产的建筑用5754铝合金型材表面处理和力学性能符合要求。

3 结束语

5754合金属于高镁合金,镁锭添加量较多,镁锭在投炉过程中要压入铝液,以尽量避免加入镁锭时与空气接触产生燃烧,减少烧损,确保合金成份稳定。为更好地达到除气效果,推荐2~3次精炼,通氩气时间按20~25 min控制,加大精炼剂和覆盖剂的用量;铸造过程中在流槽和流盘撒上一层覆盖剂,减少二次污染,减少铸棒熔体的渣、气含量。在540℃均质后发生过烧,适宜的均质工艺为520℃保温6~8 h。铝棒温度控制在465℃~500℃,与挤压速度配合的出口温度应在480℃以上,此时型材的抗拉强度≥190 MPa,屈服强度≥90 MPa,断后延伸率保持在20.0%以上。喷砂和阳极氧化时,喷砂进料速度宜控制在2~6 m/min,阳极氧化电压16~18 V,氧化电流密度130~150 A/m2,槽液温度20℃±1℃。在卧式线上排时,必须要单面扎排,保证氧化后的膜厚均匀性;下排前,每批次抽检氧化膜厚、色差值和光泽度,符合要求才能流转。