高浓度餐厨垃圾压榨液处理工艺调试与运行研究

周 凯,张 军,李 荣

(无锡城市职业技术学院 建筑与环境工程学院,江苏 无锡 214153)

餐厨垃圾数量迅速增长,预计到2030年将增长到48 000万吨/年。随着餐饮行业的不断发展,许多大城市餐厨垃圾量已超1万吨/天[1-2]。各地先后开展了餐厨垃圾处理项目。经过对废水污染物处理工艺的比选,确定了隔油沉渣、混凝沉淀、气浮预处理再联合二级A/O+MBR处理、选择了纳滤+反渗透深度处理的优化组合工艺方案。为了跟踪了解生产废水的实际处理情况,系统安装完毕后继续进行了启动调试与运行监测,以分析系统的运行情况并总结经验。

1 系统启动与调试

1.1 准备与调试

项目启动前,系统检查鼓风机、搅拌装置、温度计、溶氧仪等设备和仪表的安装与接线情况,查看风机与曝气管路的连接处、喉箍固定处等是否连接紧密。开启设备试运行,再次查看设备有无异常震动、异响,有无过热现象,各接头处有无漏气情况,所有设备、仪表、连接管路工作正常,表示设备启动检验工作顺利完成。检查所有仪表是否已经过校准,保证反渗透系统的正确运行和准确监测。检查管件、加药管道严密不漏,保证浓液流量控制阀处于打开位置,开度处于可调整状态。

设备调试运行过程中,先开启溶气水进水泵,气浮池中的释放器有出水时再开启空压机。调节溶气水进水泵流量与压力,直到流量达到气浮池处理水量的40%,即0.5 m3/h。空压机压力逐渐增大,直至溶气罐压力表数值显示为0.35 MPa,此时若能看到气浮池内出现分布均匀的大量微小气泡、整个池内水出现乳白色时,表示气浮设备工作系统调试完成。然而,系统运行不到0.5 h发现溶气罐内液位升高,压力表值增大到0.55 MPa。马上关停设备,初步判断是释放器堵塞。气浮系统采用的释放器为TS型不锈钢溶气释放器,该释放器释放后的气泡粒径较小,气浮处理效果较好。由于溶气水管道系统安装完毕后调试运行前没有对系统做彻底清洗,残留的杂质运行时将释放器出水小孔堵住了,使得溶气罐压力与水位升高。据介绍,后期溶气水进水中不能包含杂质,不能采用铁盐类混凝剂,因为长时间容易生成铁锈颗粒而造成释放器堵塞。

1.2 污泥接种与驯化

厌氧反应池污泥接种与驯化有一定的难度,为了顺利启动厌氧反应池,进行了接种与驯化,并配合采样监测。接种污泥取自生活污水处理厂浓缩污泥,污泥接种前2 d采用间歇曝气运行,曝气方式为每天曝气6次,每次曝气3 h间歇1 h,到第3 d采用连续曝气,发现混合液中污泥絮体大而密实,表明完成接种。污泥在反应池接种过程中,注意观察好氧反应池曝气区内液面翻腾情况[3],翻腾均匀说明曝气均匀,防止污泥在反应池死角沉积。

污泥驯化过程采用依次增加10%进水浓度的方法来增加污泥处理负荷。驯化过程中除了观察系统设备与管路运行情况,查看曝气情况、污泥性状,还需对污泥容积指数(SVI)与COD进行监测。监测中发现,进水15 d污泥容积指数降到一半以下,进水30 d后活性污泥已基本达到较好的凝聚与沉降性能。

活性污泥驯化过程中,初始进水时COD进水浓度控制在2 532 mg/L左右,活性污泥对COD的去除率不到30%。随着进水浓度的逐步提高,污泥逐步生长并适应污染物负荷。进水第7 d时,污泥对COD的去除率达到40%以上,COD去除率增长较为缓慢。进水16 d之后,COD去除率基本稳定在60%,达到了处理要求,厌氧反应池的污泥接种与驯化工作也已顺利完成。

1.3 系统运行情况分析

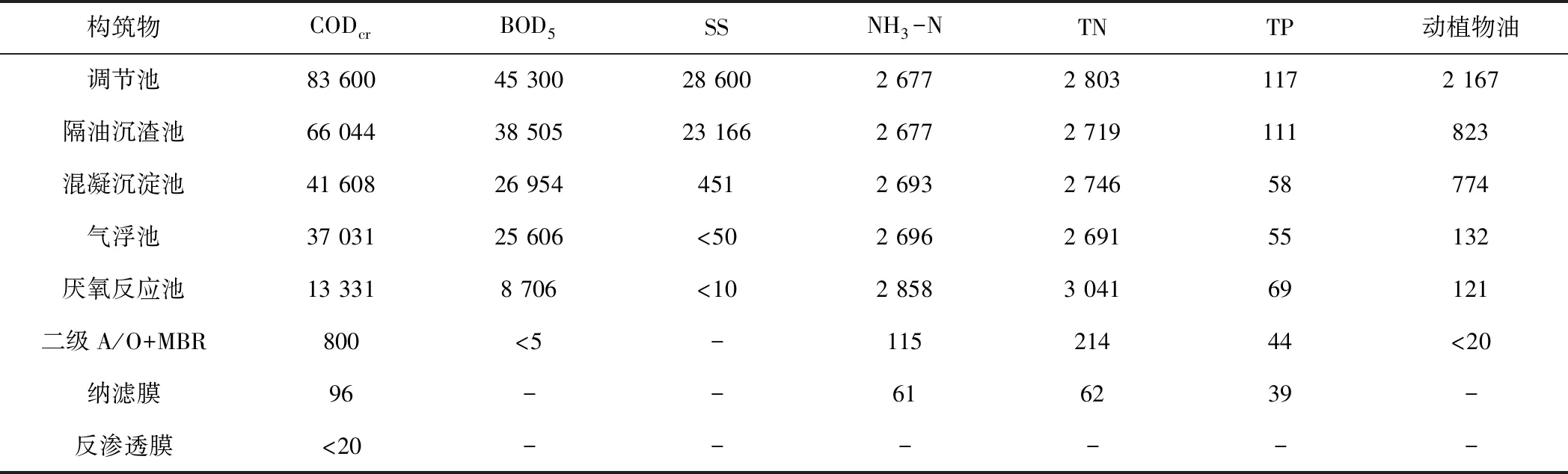

由于整体启动调试开展得比较顺利,经过一个多月的调试后,系统慢慢开始正常运转。为了考察系统连续运行的稳定性,进行了将近6个月的运行监测,其中6月份只监测了11 d,具体情况见表1。从表1中可以看到,调节池生产废水COD、BOD5、SS、NH3-N、TN、TP与动植物油平均进水浓度为83 600 mg/L、45 300 mg/L、83 600 mg/L、28 600 mg/L、2 677 mg/L、2 803 mg/L、117 mg/L与2 167 mg/L。从整体来看,系统出水完全达到了排放要求,经初步判断可回用为冲洗水。从各处理单元来看,混凝沉淀池、厌氧反应池、二级A/O+MBR对COD的去除率较高,分别为37%、64%和94%。隔油沉渣池、混凝沉淀池对废水中SS起到了主要的去除作用,分别为19%和98%。废水中TN以NH3-N为主,二级A/O+MBR工艺对NH3-N的去除率达到了96%,TN去除率达到了93%。混凝沉淀部分的TP去除率平均为48%。动植物油主要依靠隔油沉渣池与气浮池,去除率分别为62%和83%,主要污染物的去除率都达到了设计要求。

表1 各处理构筑物平均出水情况 (mg/L)

1.3.1 有机物去除

预处理部分。如图1、图2所示,隔油沉渣池COD进水平均浓度是83 667 mg/L,出水平均浓度是67 740 mg/L,隔油池COD最高去除率达到25%,因此预处理单元设置隔油沉渣池可以去除COD,能够减轻后续工艺负担[4]。混凝沉淀池COD进水最高浓度是75 690 mg/L,出水浓度最低为39 218 mg/L,混凝沉淀池COD去除率最低为33%,最高达到41%,去除波动较大,这与混凝剂投加量密切相关,因此现场需合理调整混凝剂的投加量。隔油沉渣池SS进水最高浓度是35 000 mg/L,对应的COD浓度也最高,隔油池SS去除率最高可达27%,起到了初步去除悬浮物与有机物的作用。混凝沉淀池SS进水最高浓度是27 390 mg/L,经过气浮池去除后,出水浓度最低达26 mg/L,气浮池对SS的去除率达到了90%以上,通过混凝沉淀与气浮处理达到了设计要求。

图1 隔油沉渣池与混凝沉淀池COD监测结果Fig.1 COD monitoring results of grease trap sedimentation tank and coagulation sedimentation tank

图2 隔油沉渣池、混凝沉淀池与气浮池SS监测结果Fig.2 SS monitoring results of grease trap, coagulation sedimentation tank and air float tank

二级A/O+MBR工艺部分。由图3可知,二级A/O+MBR工艺COD进水最高浓度为14 067 mg/L,进水最低浓度为12 275 mg/L,进水COD有一定的波动,但工艺对COD的去除率整体较为稳定,说明工艺有较好的抗冲击负荷能力。从图中可以看到,2月份时,工艺COD的去除率只有87%,可能是污泥回流泵故障导致的。与同类工艺相比,此工艺的COD去除效果比较稳定,若要优化COD去除效果,需加强日常监测与管理维护。

图3 二级A/O+MBR工艺COD监测结果Fig.3 COD monitoring results of secondary A/O+MBR technology

1.3.2 动植物油去除

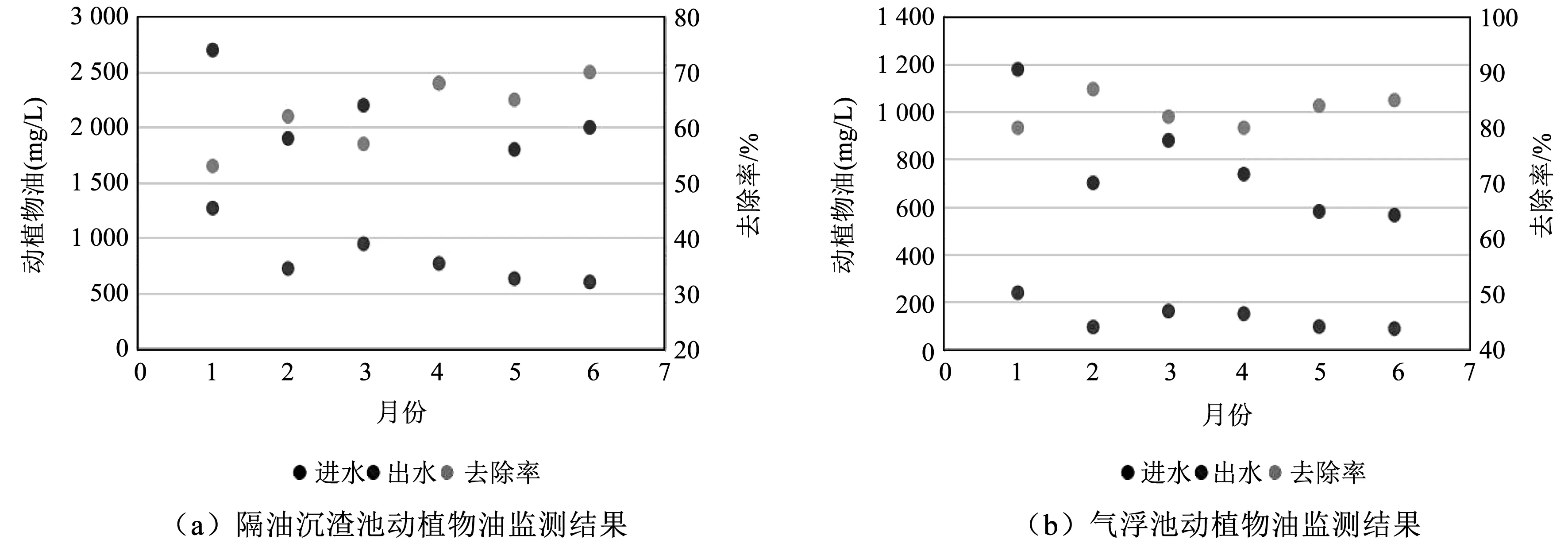

如图4,隔油沉渣池动植物油进水最高浓度是2 400 mg/L,而隔油池动植物油去除率最高达到了70%,这可能是因为隔油效果与餐厨垃圾压榨废水中分散油含量高有关,分散油含量高更便于隔油池上浮后分离。气浮池动植物油进水最高浓度是564 mg/L,出水最高浓度是236 mg/L,气浮池油水分离率基本在80%左右,处理设备工作比较稳定。隔油沉渣池与气浮池在废水的油水分离中发挥了较好的作用,经过混凝+气浮处理,废水中的油水平均分离率在80%以上。虽然生产废水中动植物油含量较高,但经过隔油沉渣与混凝气浮处理后,油水分离平均效率为89%,取得了较好的效果。

图4 隔油沉渣池与气浮池动植物油监测结果Fig.4 Monitoring results of animal and plant oils in grease trap and air float tank

1.3.3 TP的去除

由图5可知,混凝沉淀池TP进水最高浓度是132 mg/L,进水最低浓度是103 mg/L,平均去除率最低为44%,最高达到63%,说明化学除磷的药剂添加量需根据进水水质调整,才能达到更好的去除效果,然而项目采用的自动化投药装置还不具备根据进水水质自动调整加药量的功能,建议开发、推广此类智能投药装置,以利于废水的智能化处理。

图5 混凝沉淀池TP监测结果Fig.5 TP monitoring results of coagulation sedimentation tank

1.3.4 氨氮的去除

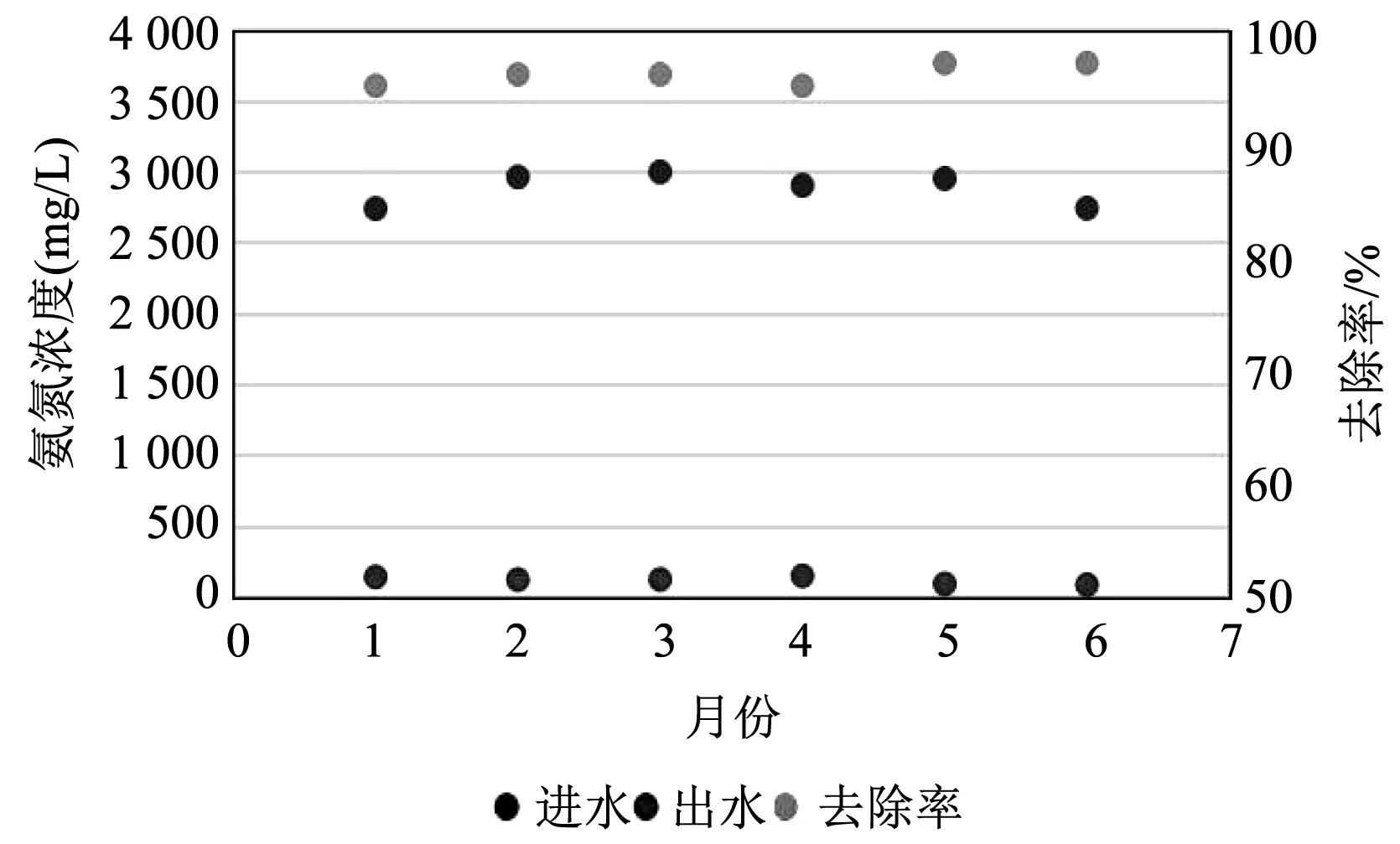

由图6可知,工艺氨氮进水最高浓度为2 992 mg/L,进水最低浓度为2 734 mg/L,出水氨氮浓度正常情况都降到了150 mg/L以下。工艺对氨氮的去除率率整体保持在95%上下,去除率整体较为稳定,说明对进水氨氮的浓度波动有较强的适应能力。结合有机物与氨氮的去除效果,选择该工艺较为合适。

图6 二级A/O+MBR工艺氨氮监测结果Fig.6 Ammonia nitrogen monitoring results of secondary A/O+MBR technology

2 系统运行中的问题与建议

系统目前运行情况良好,但要保证出水达到排放要求,还要密切关注各管路连接、设备运行、污泥性状等情况,因此,认真监管与及时维护将是餐厨垃圾生产废水管理的主要工作。一是混凝剂投加问题。PAC投加时考虑到成本问题,一般采用固体PAC搅拌后投加,需密切关注药剂的搅拌效果[5],搅拌充分才能更有效地发挥混凝沉淀的反应效果。混凝剂与助凝剂的投加量不能实现智能调控,因此,混凝沉淀这类常规加压装置的智能化、低成本应用与推广很有必要。二是反应池中产生的泡沫处理问题。餐厨垃圾压榨废水浓度高,含氮量高,产生的泡沫更多。现场处理时主要通过加入化学药剂进行化学抑制。而化学药剂添加量少不能达到泡沫抑制效果,可将进水设计成浇洒形式,通过喷淋设备均匀喷洒到生化池中,实现泡沫的物理抑制,可减少化学药剂的使用量,节约泡沫抑制成本,避免化学抑制剂使用产生的负面影响。

3 结束语

生产废水处理系统安装完毕后进行系统启动准备与调试、污泥接种与驯化,一个多月后,生产废水处理项目基本完成了系统启动调试。经过6个月的运行监测,发现生产废水进水COD、BOD5、SS、NH3-N、TN、TP与动植物油的平均浓度为83 600 mg/L、45 300 mg/L、83 600 mg/L、28 600 mg/L、2 677 mg/L、2 803 mg/L、117 mg/L与2 167 mg/L,经过预处理单元、生化处理单元与深度处理单元处理后达到了设计要求,其中废水中的动植物油经过隔油沉渣与混凝气浮,整体去除率达到89%,动植物油出水浓度降到了250 mg/L以下,而氨氮的平均去除率为96%,出水氨氮浓度可降到150 mg/L以下。虽然进水水质有一定的波动,但系统整体处理情况比较稳定,达到了设计任务,可为同类项目提供参考。

污水处理系统的维护管理需要细致、考虑周到,管道清洗、药剂投加、水泵工况等环节都可能影响生产废水的处理效果。对于化学药剂投加、泡沫消除与设备监管等,建议与智能技术结合,减轻工作强度,增加管理运行的智能化,提高污废水处理的运行效率。