生物一体化拼装除臭设备在餐厨湿垃圾臭气处理中的应用

任元松,陈 驰,林 杰

(上海野马环保设备工程有限公司,上海 200436)

我国垃圾处理以填埋为主,辅助以垃圾焚烧的方式,垃圾填埋场的建设需要占用大量土地,造成“垃圾围城”的情况,而焚烧厂的建设往往又会引起周边居民的反对。因此,实行垃圾分类,尤其是餐厨垃圾的分类工作成为解决这一系列问题的关键。垃圾经过分类后,主要分为干垃圾和湿垃圾两大类,其中湿垃圾在收运和处置过程中会产生大量臭气,不仅对大气环境造成了破坏,同时对周边居民的日常生活和工作也造成了严重影响,因此治理恶臭气体已经成为一个迫在眉睫的问题。

1 湿垃圾臭气处理现状分析

湿垃圾臭气与污水处理、污泥堆肥产生的臭气有很大不同,污染物的成分和浓度更加复杂,处理难度也随之大幅度提升。张妍等[1]对3个餐厨垃圾处置项目的调研数据及分析结果表明,恶臭废气中典型的恶臭物质为乙醇、柠檬烯、硫化氢、甲硫醇、甲硫醚、二甲二硫醚、乙醛、乙酸乙酯等,恶臭成分往往多达几十甚至上百种,臭气组分的复杂性使得处理工艺的选择尤为关键。目前,传统的除臭方法有很多,包括吸附法(活性炭)、吸收法(化学洗涤)、生物除臭法、光催化氧化法、低温等离子法等[1]。臭气中存在大量的粉尘及油脂,且成分较为复杂,生物法处理恶臭气体效益高且环境友好[2],湿垃圾堆肥臭气通常选择生物过滤的方式进行处理。鉴于餐厨湿垃圾臭气成分的复杂性和多样性,玻璃钢材质具有质轻、坚硬、不导电、机械性能较高、耐腐蚀等特性[3],能够替代钢材制造相关设备的机械零件。

末端除臭系统设计需要综合考虑设施的运行情况、臭气特点、除臭风量、设备占地、能耗等因素,合理设计除臭工艺、处理风量,通常使用一套或多套臭气处理设备对臭气进行治理,单套设备风量通常在1000~80000 m³/h之间,不同恶臭环境下的臭气处理设备规格和尺寸也存在明显差异。同时受限于场地及运输条件,经常需要在现场进行设备加工工作,由于受到厂界环境及外部资源的约束,导致工作效率低、施工进度慢,设备质量往往不能得到有效保证。

基于以上问题,针对餐厨湿垃圾臭气,开发一款一体化拼装除臭设备,将系统分解成不同模块,在工厂进行模块的预制工作后,在施工现场实现一体化设备的拼装,为餐厨湿垃圾臭气处理提供了新的思路。

2 生物法除臭原理

生物法的机理是:针对臭气源的特征(主要成分等),筛选培养出特定的微生物菌群,而后将其固定于生物载体(填料)上,当污染气体经过生物载体表面初期,可从污染气体中获得营养源的那些微生物菌群,在适宜的温度、湿度、pH值等条件下,将会得到快速生长、繁殖,并在载体表面形成生物膜。臭气进入生物滤池后缓慢通过填料床,在此过程中,有机污染物直接溶解进入生物膜或者被填料裸露的表面所吸附。污染物被固定于生物滤床后,经微生物菌群捕获,通过微生物的新陈代谢作用将其降解为无害的化合物,例如CO2和H2O等,从而去除污染物[2]。

生物除臭过程主要分为以下几个阶段:(1)气液扩散阶段,臭气中的化学物质首先通过填料气/液界面由气相转移到液相;(2)液固扩散阶段,臭气中的污染物由液相扩散到生物填料的生物膜;(3)生物氧化阶段,生物填料表面形成的生物膜中的微生物把异味气体分子氧化,同时生物膜会引起氮或磷等营养物质及氧气的扩散和吸收。

生物氧化处理污染物的转化过程是以臭气作为微生物的营养源,通过微生物的吸收、代谢将其转化为二氧化碳、水和有机酸等代谢产物,污染物中的含硫化合物、含氮化合物将被氧化分解成硫(硝)酸盐和亚硫(硝)酸盐,沉积在系统的滤液中,定期或定量进行排放。这是一个物理、化学、物理化学以及生物化学反应相互协调的过程。见图1。

图1 生物除臭过程

3 生物一体化拼装除臭设备设计

传统玻璃钢设备在施工现场通常使用玻璃钢模具手工成型,首先在模型上涂一层脱模剂,然后将配好的树脂混合料用刮刀和刷子涂刷到模型上,再在其上铺陈裁好的玻璃布或其它增强材料,用刮刀或毛刷使树脂浸入玻璃布,排出气泡,待树脂增强材料后,再铺放第二层增强材料,如此反复涂刷树脂和铺放增强材料,直至达到所需要的设计层数,然后进行固化及修整。

由于加工材料使用树脂及脱模剂等化学产品,加工现场会存在刺鼻的气味,现场同时存在打磨切割工作造成的大量粉尘,危害人员健康并破坏周边环境。人工进行手糊对工人的加工技能要求较高,一时疏忽很容易造成不合格品的产生[3]。

结合现状及存在的问题,工程需要设计一款生物一体化拼装除臭设备,采用外部SMC模压板片+内部玻璃钢防腐骨架的组合形式,同时使用工厂模块化生产、施工现场组合拼装的方式,解决现场施工存在的问题。

3.1 SMC模压板片设计

模压成型工艺是复合材料生产中常用的一种成型方法,它是将一定量的预混料或预浸料加入金属对膜内,经加热、加工固化成型的一种方法。玻璃钢模压成型工艺包括纤维料模压法、碎布料模压法、织物模压法、层压模压法、缠绕模压法、片状塑料(SMC)模压法等。由于SMC工艺具有机械化及自动化程度高、生产效率高、对环境污染小等优点,所以适用于规模化生产和高尺寸精度产品的制造[4]。选用SMC模压成型工艺进行模块化生产,可以有效提高生产效率。

SMC模压板片均采用统一规格,板片尺寸1.5 m×1.5 m,板片厚度不低于6 mm,原材料选用乙烯基酯、不饱和间苯等材料,可根据污染物的种类及特性调配原材料的成分。SMC板片不同于传统平板设计,它通过凹凸有致的造型设计,加强了板片自身的结构强度,同时与板片内部骨架形成一道整体,进一步增强了结构强度。在满足相同结构强度的情况下,可以适当减少材料的使用量,在减少设备生产成本的同时也降低了设备的重量[4]。SMC板片预留不锈钢螺栓孔,通过316L不锈钢高强度螺栓进行连接,从而实现在工厂预制加工,在施工现场进行一体化拼装的功能。见图2。

图2 SMC模压板片

3.2 设备结构设计

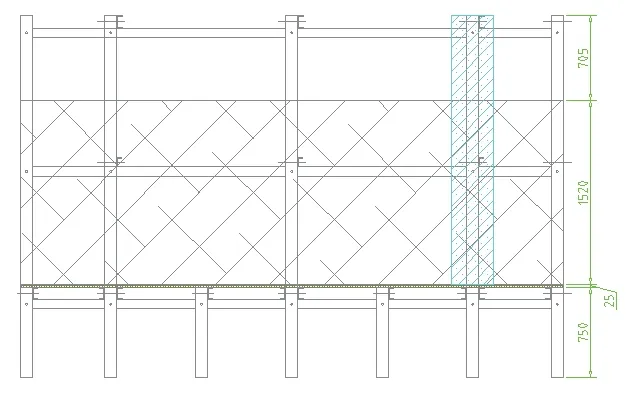

设备骨架采用耐腐蚀的玻璃钢材质在加工厂预制而成,骨架为尺寸50×50 mm到100×100 mm不等的玻璃钢方管,厚度不小于6 mm,可根据设备的实际受力情况选择合适的玻璃钢方管作为除臭设备的支撑结构。方管纵向与水平间距在1.0~1.5 m之间,形成纵横交错的骨架结构,在交接位置预留不锈钢螺栓孔,该工序在加工厂预制完成,通过316L不锈钢高强度螺栓进行连接,在适当位置适当添 加斜撑或剪刀撑,以增强设备结构的强度和稳定性。见图3。

图3 一体化设备骨架结构

一体化拼装设备内部设有填料承托层,承托层采用38×38×25 mm玻璃钢格栅板,承托层下部采用玻璃钢方管进行有效支撑。承托层距设备底部距离不小于1 m,用以保证一体化设备内部循环液位及进气空间,同时方便人员进行后期维护。设备底部沿长度方向预留0.5%~1%坡度,以防止生物菌种脱落及填料掉落进入底部循环水池,随水流带入水泵等机械设备内部,造成设备损坏等故障。工程设计一般选择树皮、火山岩、陶粒、无机碳质材料用作生物床层填料。作为生物菌种的有机载体,设备具有比表面积大、抗负载冲击力强、质量轻等一系列优点。

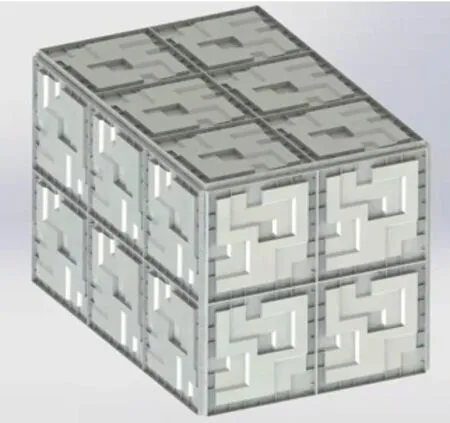

3.3 一体化设备拼装

SMC板片之间用密封条进行密封,以起到密封及止水的作用。施工人员需对拼装后的表面平整度、垂直度进行检查,清除表面的不规则毛刺,清洗表面污渍,表面干燥后刷涂玻璃钢防腐树脂,通过手工作业把玻璃钢纤维织物和树脂交替涂刷在设备表面,玻璃钢纤维织物不应少于3层,厚度不宜小于10 mm,使得内部形成一道整体。通过在SMC板片之间添加密封垫以及内部涂刷玻璃钢防腐树脂的双重作用,可提高设备整体的严密性,防止气体外泄及设备漏水等问题。见图4。

图4 一体化设备拼装

一体化拼装设备侧面设置有检修爬梯,方便进入设备顶部空间。侧面及顶面适当位置均预留有检修窗口,窗口尺寸600×600 mm,采用白色透明装置,可以在外面直接观察设备内部运行状况,当出现特殊情况及设备需要检修时,工作人员可通过拆卸连接螺栓的方式进入除臭设备内部。

3.4 气流组织设计

一体化拼装设备采用两相逆流式结构,臭气从塔体下方进气口沿切向流入,设备进出口相应位置预留有风管接口,风管通过法兰方式与设备进行连接,塔体进出口设备设置均流导向装置,气体可以均匀进入填料床层内进行反应。臭气过流截面风速不高于0.15 m/s,停留时间在20~40 s之间,液气比不低于1 L/m³。设备出口设置除雾装置,可以防止设备内循环水被气流带出进入管道,减少水资源的浪费。风管材质选用玻璃钢或304不锈钢,设备进出口设置压差变送器,工作人员可以通过观察压力变化情况判断生物床层是否存在阻塞现象,当系统压差超过设定值时,可以进入设备内部检查填料是否存在堵塞现象,及时对异常情况进行处理。

3.5 喷淋加湿系统

系统设置有2台生物加湿泵(一用一备),喷淋管道采用PVC-U材质。一体化拼装设备内的循环水首先经过Y型过滤器去除水中的杂质后进入生物加湿泵,两台加湿泵交替使用,每24 h切换一次,当其中一台出现故障后可以迅速切换到另一台继续工作,避免系统因喷淋泵故障而出现无法使用的情况。设备底部配有磁翻板液位传感器,液位传感器连接进水电动阀,当循环水箱液位低于设定值时,进水电磁阀打开补水;当循环水箱液位达到设定值时,进水电磁阀关闭,该设置可以避免系统无液工作。同时配有循环水箱排污出口,由电动阀控制,系统工作一段时间后,洗涤液会形成一定比例的残液,此时排污电动阀会根据控制系统的指令打开排出残液,该设置可以确保洗涤液始终处于有效状态,排污电动阀的自动开启间隔可由pH仪或时间控制。整个系统可自动运行,无需值守。

4 结语

一体化拼装设备在餐厨垃圾臭气处理中具有非常广泛的应用前景,设计上使用工厂模块化生产+现场一体化设备拼装模式,在工厂实现了大多数加工环节,可以对产品质量进行严格把控,大幅度减少现场施工任务,不仅加快了工作进度,同时减少了对现场环境的破坏及对工作人员和周围居民的干扰。同时,模块化生产的工作模式,标志着企业向标准化、规模化生产方向转型,进一步提高了生产效率,节约了生产与加工成本,提高了企业的竞争能力。