风电变桨电机散热技术研究

国能信控互联技术(河北)有限公司 饶木金

1 引言

近几年,自然气候变暖成为全球共同关注的紧迫问题,各国的重视程度也在不断提高,新能源行业迎来快速发展阶段。作为新能源的风力发电行业也受到政策的影响,国内各大设备厂家加大技术投入,不断突破关键技术,顺利完成由进口方案向全部国产自主化的过渡。并且不断推出陆上低风速机型,柔性化、轻量化及大叶轮直径成为主流。在海上风电业务中,不断推出大兆瓦方案样机,开拓未来新的发展空间。在通过技术创新过程中,使得制造成本大幅下降,匹配风火同价政策,真正形成风电行业的市场竞争力[1]。技术性突破以及技术性降本,成为风电行业的阶段性主题。

新能源行业的快速发展,风力发电机组大兆瓦机组推出速度不断加快。伴随着叶片的加长,对变桨系统所需要提供的输出能力,也提出新的要求。变桨电机是变桨系统的主要输出执行机构,具有瞬时峰值转矩大、换向频繁、额定温升要求低以及应用环境恶劣等苛刻特征。为此,设备厂家需要对变桨电机输出转矩能力提升与温升优化进行研究,在现有变桨电机自然空冷方案上提出一种联轴式离心风扇散热结构的变桨电机,使变桨电机能够更好地适应未来陆上大兆瓦风电机组及海上风电机组的变桨应用需求。

2 变桨电机载荷需求分析

风电变桨控制系统工作原理是通过变桨电机驱动叶片轴承旋转,从而改变风电机组叶片攻角,使风力发电机组获得不同驱动转矩,即在低风速时保持最佳叶尖速比以实现最大功率跟踪。在高风速时通过调整叶片攻角,实现风电机组输出功率稳定在额定设计值。通过动态调节风电机组气动载荷,实现气动、机械传动与输出功率耦合控制。风电变桨载荷要求具有瞬时峰值转矩大、紧急顺桨转速高、长期的频繁正反转等特征[2]。

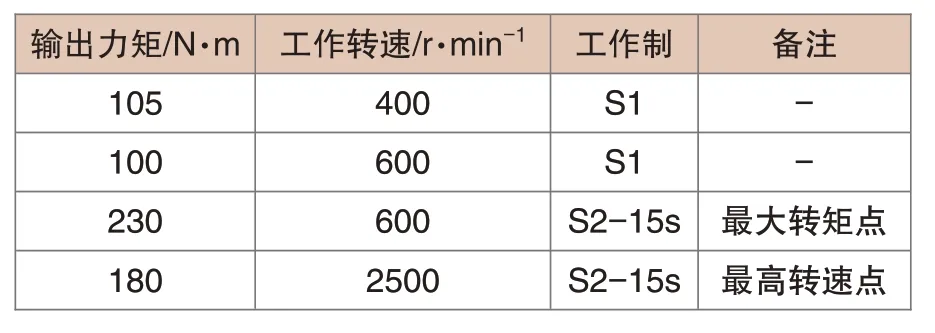

目前主流变桨电机为三相永磁同步电机,具有输出效率高、响应快、电机功率密度大等特点。以上载荷计算输出需要覆盖的特征载荷点。某机型载荷序列工作需求点如表1所示。

表1 某机型载荷序列工作需求点

由表1可知,变桨电机长期主要工作点为低速区域,并在短时瞬间峰值输出转矩以及高转速的输出性能提出两个工作点要求。行业变桨电机一般将1500~2000r/min 作为额定标定点,但变桨长时间的工作转速一般在600r/min 左右。根据表1可知,载荷需求选择一款12.9kW 变桨电机,该电机输出特性曲线在S1工作制下能够正好涵盖风机载荷工作点要求,S2工作制下有较大输出余量,电机设计规格的大小主要局限在长时额定的输出性能上。

由于永磁同步电机短时过载能力强,一般能够达到额定力矩的3~5 倍,目前主流变桨驱动器输出的峰值电流在80~140A,电机常用转矩系数Kt一般设计在1.5~2.5(N·m)/A。在变桨电机未进入磁饱和情况下,所能够输出的最大转矩近似等于转矩系数与驱动所能输出峰值电流的乘积。同时,由于变桨系统属于风力发电机组的安全刹车系统,需要在紧急情况下进行快速回桨,使叶片回到安全位置,此时的变桨速度较高,一般在1500~3000r/min 范围之间[3]。

永磁同步电机固有转矩常数确定后即决定了反电势常数,在高速变桨过程中所需要提供的变桨电机输入电压较高,当超过驱动所能提供的最高电压范围时,一般在能够满足最高峰值转矩输出情况下,通过设计上降低转矩系数Kt值,可以在高速时使用较低电压进行驱动。如果在必要的峰值转矩输出下高转速对应输出电压高于驱动能够输出电压时,一般采取高速时的弱磁控制,所以在变桨电机整体选型方案上需要考虑峰值力矩输出又要兼顾高速驱动能力。一般通过配合驱动器输出最大电流,调整电机转矩常数Kt,能够获取理想的峰值特性输出能力。电机所使用的规格型号峰值转矩仍保留较大输出余量,但目前主流电机由于采用表面空气自然对流的冷却方式,热交换效率不高,在长时带载的输出能力基本定型了变桨电机型号的设计规格。

3 变桨电机结构及温升分析

变桨电机一般采用磁钢材料为钕铁硼,钕铁硼具有剩磁密、矫顽力和磁能积高及常温下退磁曲线为线性等特点,在各行业得到了广泛应用。永磁材料在使用过程中有退磁风险,主要分为可逆与不可逆退磁两种情况,其中可逆退磁属于不可避免的情况,对产品应用影响较小。但如果发生不可逆退磁,可能短期内导致永磁电机的性能出现弱化现象,长期将导致剩磁低,永磁电机将无法满足使用需求[4]。如果因为使用不当,不可逆退磁出现在批量化的变桨电机上,将导致严重的经济损失。其中不可逆退磁主要是由磁钢受反向磁场及高温共同作用导致。

在变桨电机应用过程中,一般很少在高速过弱磁情况下工作,主要受高温退磁的影响。以目前主流使用的UH及SH磁钢为例,磁钢允许最高运行温度分别为150℃和180℃,考虑到变桨系统电机内部温度差以及测量误差,采用了130℃的保护温度,在变桨最高应用环境温度40℃下,电机温升试验理不应超过90K。

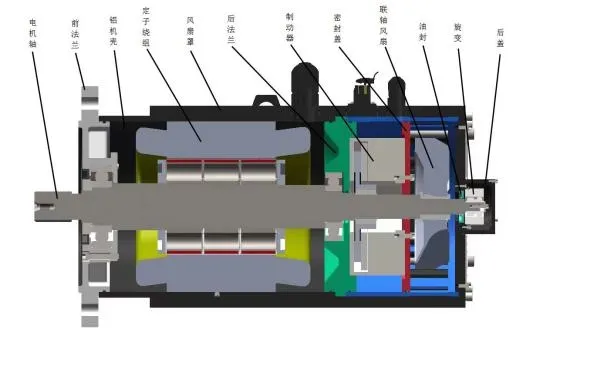

变桨电机转子磁钢分为内嵌式和表贴式两种结构,除了电机本体外,配备制动器及旋转编码器两个重要附件。制动器有前置和后置两种安装方式,旋变主要安装在变桨电机后端轴伸尾部。

以12.9kW 电机结构为例,电机在端部绕组上安装KTY进行测温,电机采用后置式制动器,制动器后安装旋转变压器进行测速。根据电机输出特性曲线,选取900r/min、95N·m 进行带载温升测试,试验结果12.9kW电机带载温升数据如表2所示,温升为85.8K。

表2 12.9kW电机带载温升数据

由于采用空气自然对流散热,电机热源主要在电机绕组部分,通过铝机壳进行向外空气辐射,以及电机前后端非热源部分温度差的金属传导。故此电机表面温度最高点集中在绕组中心位置。

4 变桨电机联轴风扇设计

由于变桨电机具有绕组中部温度高、频繁正反转特征,在电机设计规格上主要受限于长时的输出带载能力,对此提出一种连轴式离心风扇设计方案,通过风冷方式加快电机表面向外热传导速度。联轴风扇变桨电机在制动器与旋转变压器中间位置设置了联轴离心风扇,能够与电机转子同步旋转,通过风道设计,空气在风扇罩中从后向前流动散热[5]。

将离心风扇设置在制动器与旋转变压器之间目的主要在于旋转变压器后端安装采用顶丝螺栓进行装配,不便于后端再增加器件的安装。同时旋转变压器后端轴径较细,离心风扇在联轴频繁正反换向旋转过程中,由于自身惯量作用容易对旋转变压器产生装配影响。为适应变桨现场应用工况,将离心风扇安装在制动器与旋转变压器中间的粗轴上,在制动器及旋转变压器两部件上做了密封处理,使其电机原有IP 等级不变。12.9kW 电机联轴风扇结构如图1所示。

图1 12.9kW电机联轴风扇结构

5 变桨电机优化温升对比分析

使用联轴风扇结构的变桨电机进行相同工况的900r/min、95N·m 下进行带载温升测试,记录数据。12.9kW 联轴风扇电机带载温升数据如表3所示。

表3 12.9kW联轴风扇电机带载温升数据

通过带载温升试验数据可以明显看到电机增加联轴散热风扇后温升降低了23.3K,散热得到大幅改善。由于变桨工作转速范围可能比600r/min低,而且处于正反转频繁切换状态,为此提出使用正弦速度指令进行带载温升的综合考核对比。最高转速控制在400r/min,每4.5s 为一周期,采用双向负载100N·m 进行模拟现场应用场景进行测试。试验结果表明在低速下风扇仍起到一定散热功效,未出现风扇负载导致低速下联轴风扇温升较原方案高的情况。因此可以确定除了正反转风扇增加电机输出功耗外,对电机表面形成小幅空气对流,电机温升降幅在9K,温升效果亦得到一定改善。

6 结语

通过变桨电机散热结构及试验可以看出,在原自然空气对流散热状态下温升效果并不理想,电机设计上峰值力矩有较大余量,但长时带载温升限制了电机输出能力,电机材料未能充分地进行利用。试验中增加联轴风扇后,整体低速、高速温升均得到有效改善,能够在变桨应用工况中更好的发挥电机选型余量。使用现有方案兼容更大的载荷输出需求,同时,使用小规格电机带联轴风扇替代现有载荷需求,为后续风电变桨电机降低成本,提供材料利用率提供了思路。文中重点对温升性能进行展开说明,但变桨实际应用工况中仍有许多关键技术问题需要解决,如联轴风扇散热风道的设计、风扇在制动器与旋变间装配可靠性及耐高速制动及频繁换向风扇惯量带来的影响等,需要在实际应用过程中结合风力发电机组载荷要求选择合适的风扇匹配设计,使变桨电机长时带载输出性能够得到更好的优化。