大型履带起重机底盘液压系统故障及优化改进

彭永强

(徐工集团工程机械股份有限公司建设机械分公司,江苏 徐州 221004)

凭借长期的积累与进步,目前,国内部分厂家已完全具备了研发生产大型履带起重机的能力,但在产品生产调试、施工应用中,存在履带行走跑偏、行走制动器烧毁、马达轴封或壳体损坏漏油等故障。虽然类似故障在中小吨位履带起重机上也多有发生,但究其原因,有许多不同。因此,深入挖掘大型履带起重机底盘液压系统故障发生的原因与机理,有针对性的改进优化,以期提高我国大型履带起重机产品可靠性。

1 底盘液压系统特点

大型履带起重机底盘故障的原因与中小型履带起重机有较多不同,主要有以下4个方面特点。

1.1 电控闭式液压传动系统

电控闭式液压系统由于无须平衡阀及各种节流控制阀,电比例闭式泵直接驱动马达,具有传动平稳性强、控制性平稳方便、节能性好、系统紧凑性高等优点,十分适合大型履带起重机。大型履带起重机电控闭式液压系统有以下特点。

1)闭式系统 闭式油路,主油路需补油,弥补泄漏,以防吸空。

2)冲洗系统 对泵、马达进行冲洗,置换闭式回路中高温油起散热作用的同时提升系统液压油清洁度。

3)补油泵做伺服及作动油源 采用补油泵作为伺服油源,同时为制动器、高低速等低压控制的直接作动油源,根据对应的操控手柄或按钮动作,通过预设程序由控制器发讯控制相应电磁阀得失电,控制安全、简便可靠。

1.2 多马达并联驱动

大型履带起重机本身自重重,在吊满载行走或转弯时,驱动力矩需求更大,因此其单侧履带往往需由2 个、4 个甚至更多的马达并联驱动。多马达并联驱动的方式可提供更大的驱动力矩,与此同时需供给更大的流量,以在保证驱动力矩的同时不至于行走速度过慢。

1.3 接头多、管路长

大型履带起重机由于转台及履带梁长,行走马达多,极大的外形尺寸导致主泵至行走马达等执行机构液压回路管路很长,短则十几米,长可达40~50m,而且,管路中还有弯管、三通、变径等各种接头,超长的液压管路、众多的接头容易引起更大的压力损失。

1.4 管路分段多

为契合运输法规,提高运输方便性与经济性,避免运输超重、超宽,底盘液压系统需按结构件的运输拆分要求实现快速便捷的拆分与组装,液压系统常采用多组快插接头连接,大型履带起重机底盘结构尺寸越大、重量越重,管路分段数越多,快插组数也越多。

2 故障原因分析

2.1 履带行走跑偏

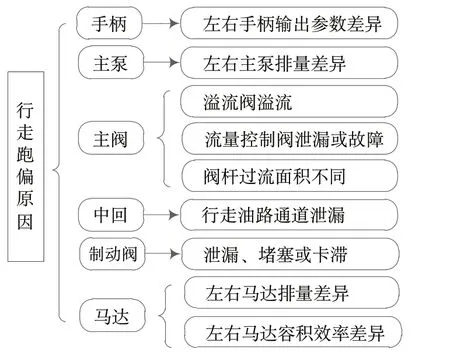

履带行走跑偏是指左右履带梁行走速度差异导致偏斜超出标准距离,大型履带起重机左右行走跑偏的主要原因与中小型履带起重机基本一致,详见图1。

图1 履带行走跑偏原因

上述原因由于在中小型履带起重机上已研究得十分充分,并有完善的对策及解决方案,对于大、小型履带起重机而言,仅为液控元件与电控元件的区别,故障原因本质相同,本文不再赘述。

2.2 行走制动器烧毁

履带起重机行走制动器仅作为驻车制动使用,其开启压力多为15~18bar,也有部分为25~30bar,但无论开启压力为多少,只要制动器实际供给压力小于开启压力,制动器处于“半打开”状态,此时主油路建压驱动马达转动,极易导致制动器摩擦片瞬间烧结损坏。

液控系统的中小型履带起重机常采用行走主油路油源直接减压开启制动器,其出现制动器烧毁主要有两点:①制动器减压阀故障致实际作动供给压力小于开启压力;②行走突然快速停止造成主油路瞬时吸空失压,致使制动器实际作动供给压力小于开启压力。

大型履带起重机则与其不同,受底盘特点影响,其原因主要有以下3 种。

1)伺服系统异常 大型履带起重机制动器启闭采用的系统伺服油源,正常压力为25~35bar,因此伺服泵损坏、伺服阀卡滞或损坏导致的伺服压力过低将使制动器烧毁。为提高发动机启动能力,大型履带起重机常采用伺服系统卸荷的控制策略来降低发动机启动时的负载率,即发动机启动以后,伺服系统才正常建压,该保护性控制策略也易带来制动器烧毁隐患:如若控制逻辑正好颠倒或伺服系统电磁阀松脱、装配不到位,发动机启动以后,适逢低温环境而背压增大,则伺服系统将以一低压压力卸荷而非“零压”。以某型千吨级履带起重机为例,冬季-5℃,伺服系统卸荷状态时,发动机怠速800rpm 时伺服压力5bar,发动机转速2 000rpm 时伺服压力12bar,此压力极易导致制动器烧毁。

2)伺服泵排量小 闭式系统常采用补油泵作为伺服泵,在主机进行复合动作或泵、马达效率不高的情况下,伺服泵排量不足将直接导致制动器压力建压过慢或无法正常建压。伺服泵除用于制动器启闭外,还用于为整车其他各主油路补油、高低速控制、整车各低压辅助及棘轮锁止油缸等。采用多马达并联驱动的大型履带起重机多个行走减速机制动腔需同时打开,伺服油流量瞬时需求则更大,而且因行走马达多,因效率差异可能泄漏更多,需要的补油流量便更大。

3)主油路与制动器启闭时序匹配不良 制动器在马达转动时未完全开启,或马达停止转动前关闭,将直接导致制动器烧毁摩擦片。大型履带起重机行走制动器启闭控制常以主泵排量控制起点为信号,主泵开始输出则制动器电磁阀得电,伺服油开启制动器;主泵排量回“零”则制动器电磁阀失电,制动器通过电磁阀及相关油路泄油从而关闭。通常控制系统能满足要求,但主泵本身排量控制起点的准确性、控制信号的滞环特性都将对启闭时序的匹配造成影响。

2.3 马达轴封或壳体损坏漏油

柱塞马达在连续运行时的壳体泄油压力不得超过绝对3bar,瞬时压力峰值最高允许值为10bar,否则极易导致轴封甚至壳体损坏漏油。

除装配、轴封质量本身的原因外,泄油油路的管径过小、错用阻尼接头、管路堵塞等都是行走马达轴封或壳体损坏漏油的主要原因。除此之外,大型履带起重机行走马达轴封或壳体损坏漏油还有其他4 项重要原因。

1)行走管路长、接头多 重视液压管路长度、接头损失在大型履带起重机底盘中马达泄油口油路,尤其在低温情况下,液压管路损失可远高于10bar。

2)行走系统冲洗流量过大 底盘行走泄油管路还需额外考虑冲洗系统,马达冲洗阀异常或用于冲洗的伺服压力过高将增大泄油管路回油量,造成压损升高,导致回油背压过高。

3)泄油管路断开 行走马达泄油油路快插未正常插接或因振动等原因异常断开,泄油口无法正常回油憋压,将直接冲毁马达轴封甚至导致马达壳体炸裂。

4)缺少保护油路 底盘液压系统在拆解状态时,马达各油口全部处于封死状态,液压油受热膨胀将直接导致封闭腔的压力急剧升高,极易超出轴封可承受的压力值。

3 优化建议

3.1 防范行走制动器烧毁

1)增加伺服系统压力监控 增加伺服压力报警、限动等安全预防措施,伺服压力过低时,控制主泵排量归零或进行行走主油路卸荷,从而避免了烧毁制动器的可能。

2)增大伺服系统流量供给 伺服泵选型确定排量时,除泵及马达正常补油需求外,还需考虑容积效率下降或低容积效率工况、冲洗流量、复合动作及其他低压辅助用油流量。

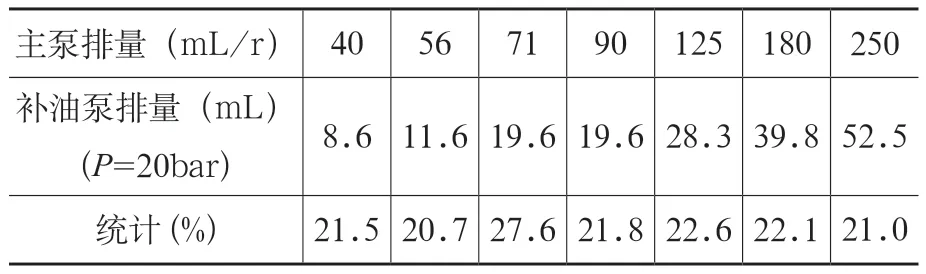

力士乐推荐补油泵排量大致为主泵排量的21%~28%,林德推荐补油泵排量大致为主泵排量的16%~30%(表1、表2)。根据相关标准要求,额定工况下的泵及马达容积效率分别需高于92%、93%,推算泄漏量最高约15%,如果考虑上述冲洗、复合动作及其它控制的流量需求,按厂家推荐的补油泵排量进行补油泵选型是不适合、不安全的,推荐补油泵排量为主泵排量30%~40%是保险的、可靠的。

表1 力士乐主泵推荐补油泵排量

表2 林德主泵推荐补油泵排量

3)伺服补油系统采用大容量蓄能器 在不增加补油泵排量情况下,可采用大容量蓄能器能满足系统瞬时大流量供给需求,利用蓄能器的储能、吸收脉冲功能,发挥其应急动力及稳压的作用,保证伺服压力稳定。

4)制动器启闭时序匹配不良 将主泵压力引入制动器启闭控制,结合主泵排量控制信号,双参量精准控制主油路与制动器的启闭时序,保证制动器在主油路建至高压时提前开启,主油路泄压至一定压力后关闭,实现制动器对主油路建压/泄压的相对“快开慢关”。

3.2 防范轴封或壳体损坏漏油

①增大泄油油路管径,尽量避免各种急弯管路、弯头等大压损情况;②减少快插使用数量,减小断路风险;③增加泄油压力监控:泄油油路增加压力传感器实现压力监控,并进行报警提示;④增加泄油口保护设计:在马达泄油口并联增加3~10bar 背压单向阀或溢流阀,回油直接通大气不回油箱,避免泄油油路断路、堵塞、运输高温膨胀等各种原因导致的壳体压力过高损坏轴封或壳体,同时可通过泄漏油较好地预警工作状态下泄油压力过高状况并进行保护。

4 结语

针对大型履带起重机底盘液压系统发生的3种常见故障,结合系统的特点进行了详细的介绍分析,并重点对减速机制动器烧毁、行走马达轴封或壳体损坏漏油给出了针对性的改进、设计优化建议,对大型履带起重机底盘液压系统故障排查、改造优化及设计具有重要的指导与参考意义。O