土压平衡盾构扩径再制造技术

李 怀

(中铁隧道局集团有限公司设备分公司,广东 广州 511457)

每个城市对地铁隧道的设计选型不一,地铁隧道内径尺寸的影响因素较多,其中最重要的是界限和综合误差(测量、施工等各种误差及结构位移、沉降和变形等)[1],地铁隧道内径均在由5 400mm 向5 500mm 甚至更大的尺寸设计和选型。因而大量的管片内径为5 400mm(开挖直径6 280mm)的盾构闲置,并且企业需要不断新购适合管片类型的盾构用于工程建设,这就造成大量的资产浪费和进一步扩大固定资产采购投入。亟须找到一种方法解决这个问题。将这些闲置的和老旧盾构经扩径改造、再制造应用于管片内径5 500mm(开挖直径6 470mm)的工程项目,不仅盘活了企业资产,降低了资源浪费,减少了固定资产投资,同时响应了国家循环经济和绿色发展号召,也能适应新的项目需求,且后续类似工程项目需求巨大,值得进行研究和推广。

1 盾构适应性分析

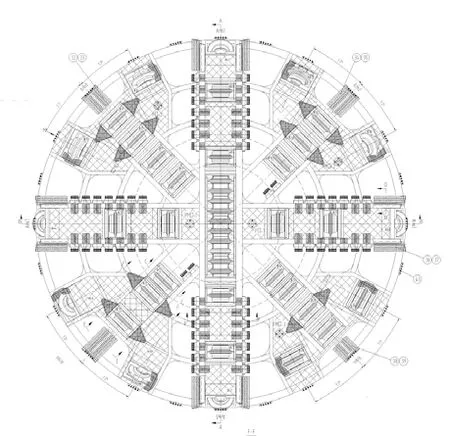

中铁27 号盾构在重庆、成都和合肥多个地铁项目使用,累计掘进里程为11.15km,掘进里程已经超出设计寿命里程,但整体机况尚好,直接报废是资源的浪费,拟扩径再制造后用于合肥市轨道交通8 号线一期项目施工。如图1 所示,原配置复合刀盘,开口率为35%,适应本项目开口率需求;适用管片规格6000/5400-1500mm,扩径再制造后盾构需满足管片规格6200/5500-1500mm 使用要求。

图1 扩径改造前刀盘图纸

对刀盘扭矩、总推力、出渣能力、拼装机能力、管片吊运、铰接拖拉力、推进速度等参数进行逐一校核,对不能满足的系统或结构进行改造。使其能够完全适应后续项目和施工。具体需要对刀盘结构、前中尾盾进行扩径改造,对推进系统进行分度设计改造,拖车结构件、拼装机抓举板适应性改造。其他部分和系统无须改造,但需恢复其性能,本次按照再制造标准对其他系统进行再制造。

2 扩径改造方案

2.1 刀盘扩径改造方案

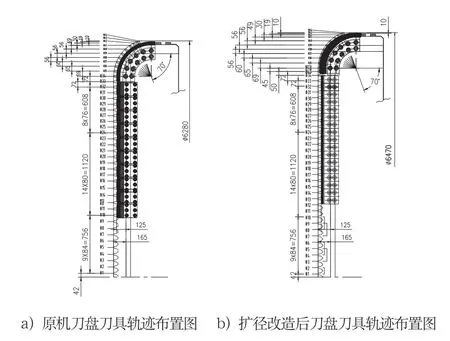

刀盘开挖直径由原设计∅6 280mm 扩径为∅6 470mm,扩径方案具体措施如下。

1)割除原有刀盘外圈梁、边刮刀及边滚刀刀座,重新制作大圆环;对原有刀盘的辐条及面板按照原走向进行焊接延长处理,并与新制刀盘大圆环焊接成型。

2)将Arm6 辐条上滚刀29#调整至Arm7辐条上,保持轨迹圆半径2 298mm 不变。Arm6辐条上原滚刀29#旁设置滚刀45#,其轨迹半径为2 720mm。

3)将Arm2辐条上滚刀30#调整至Arm3辐条上,保持轨迹圆半径2 374mm 不变。Arm2辐条上原滚刀30#旁设置滚刀46#,其轨迹圆半径为2 765mm。

4)刀盘扩径后,原33~44#边滚刀轨迹向外径延伸95mm,该批滚刀刀间距不变;重新定位焊接边滚刀刀座。扩径改造前后刀盘滚刀轨迹如图2 所示。

图2 扩径改造前后刀盘滚刀轨迹图

5)因Arm6、Arm2增加两把滚刀45#、46#,对Arm6、Arm2上的边刮刀1#、3#、2#、4#尺寸进行重新设计。

6)在新制大圆环上按原刀具布置圆环保护刀。

7)调整优化泡沫和膨润土刀盘面板冲刷口。

2.2 前盾包壳扩径改造方案

经大量考察类似改造项目,前盾包壳扩径改造后能够满足使用需求。具体方案为:按照图3相关角度分布进行组件拼焊,拼焊组件为弧形钢板+相关筋板等组成。扩径壳体材质为Q355B,扩径壳体前后两端设置加强环板,扩径壳体与加强环板之间进行焊接,加强环板与原盾体之间进行焊接。扩径壳体上半部分外圆弧板厚度为20mm,下半部分外圆弧板厚度为40mm,内部加焊环向(40mm 厚)与纵向筋板(30mm 厚),保证其整体刚度、强度及结构稳定性。始发架受力处为95mm 圆弧板。扩径后前盾钢结构外径为∅6 440mm,长度维持不变。

图3 前盾扩径改造方案分区图

2.3 中盾尾盾新制扩径改造方案

为满足合肥地铁工程管片规格∅6 200/5 500mm 和22.5°分度需求,需新制尾盾,外径为∅6 420mm,长度不变;另注浆管路、油脂管路、铰接密封、盾尾密封、盾尾间隙等维持原设计。

鉴于利用原中盾进行包壳扩径改造后,推进油缸中心并未改变,使用后会产生管片内外翻、“喇叭口”等现象,成型管片质量差。虽在后续对推进油缸撑靴和球头进行改造设计,限制推进油缸行程和分区油压等措施后拼装管片质量有很大改观[2],但毕竟限制了推进的油压和推进行程等,降低了盾构适用范围,本次扩径改造按照22.5°油缸分度新制中盾,外径∅6 430mm,长度维持不变;其他部分设计参照原中盾进行设计和布置。

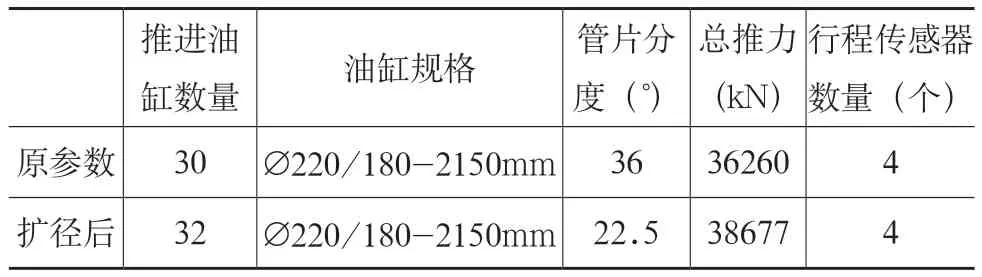

2.4 推进系统扩径改造方案

新制2 根推进油缸及撑靴,将原36°分度推进油缸设计改造为22.5°分度(图4、图5)。重新设置推进分区布置和连接管线,将多出不使用的分组内部部分阀组进行封堵,并对控制电路和上位机程序等进行相应改造。

图4 原油缸布置图

图5 改造后油缸布置图

3 扩径再制造设计复核

3.1 刀盘扭矩复核

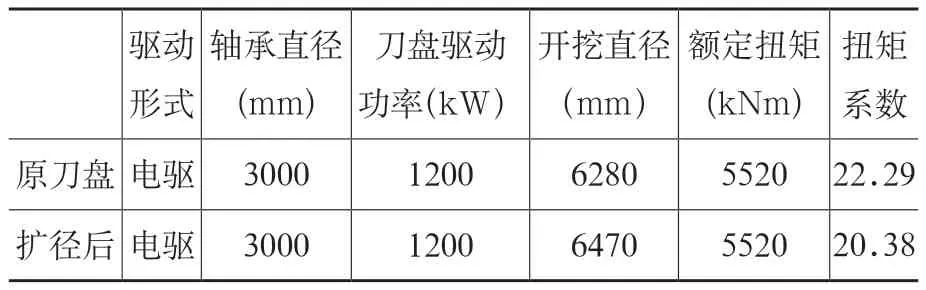

刀盘系统扩径再制造前后配置的主参数如表1 所示。

表1 刀盘扩径再制造前后主参数

按照GB/T 34651-2017《全断面隧道掘进机-土压平衡盾构》5.4.2 规定可知:土压平衡盾构主驱动单元扭矩系数α不宜小于18。根据该标准附录A 装备扭矩计算方法-A.2 经验计算法计算可知原盾构扭矩系数为

扩径后扭矩系数计算为20.38,满足要求。

3.2 总推力复核

原盾构的推进系统基本参数如表2 所示。

表2 推进系统扩径再制造前后基本参数

按照GB/T 34651-2017《全断面隧道掘进机-土压平衡盾构》附录B-装备推力计算方法-B.2 经验计算法可知,目标工程所需盾构总推力为

其中,P一般取1 000~1 300kN/m2,计算总推力小于盾构扩径再制造后配置的总推力,且有富余量,满足后续项目使用。

3.3 铰接拖拉力复核

原盾构铰接系统配置14 根∅160/80mm 的铰接油缸,最大铰接拖拉力7 340kN。盾构扩径再制造后,为减少卡盾尾几率,并结合目前6m 级盾构上铰接系统拖拉力均达到10 000kN 及以上。本次扩径再制造新制14 根∅180/80mm 的铰接油缸,最大铰接拖拉力为11 430kN。

3.4 管片拼装机能力复核

原盾构配置的管片拼装机参数如表3 所示。

表3 拼装机主参数

根据图6 得出原管片拼装机油缸收回时距离盾构设计圆中心线1 850mm,所以管片拼装机抓取头能够伸出最大距离为3 050mm;后续项目要求管片拼装机抓举头伸出距离不小于5 500/2=2 750mm,小于3 050mm,故原管片拼装机伸缩油缸配置能满足要求。

图6 管片拼装机行程原机配置图

旋转扭矩,经查中铁装备和海瑞克厂家管片规格为∅6 200/5500-1500mm 盾构拼装机旋转扭矩为150kN,与现有配置相同,不需对旋转扭矩进行改造。

对于拼装机抓取头尼龙板与管片内弧面贴合处尺寸做稍微调整,保证抓举稳定可靠。

3.5 其他系统复核

结构部分经扩径后,后配套拖车需要增高50mm,具体操作在拖车与轮对结合面加垫50mm厚钢板,并可适当向管片侧移动设备,扩大内部走道板行走空间和避免电瓶车编组剐蹭拖车上设备;另管片输送装置上下尼龙板和行走橡胶轮做稍微尺寸调整,保证扩径后管片完好贴合。

其他系统逐一进行了再制造设计复核,并结合中铁隧道局集团有限公司大量同尺寸级别盾构施工经验,扩径前后,对于螺旋输送机、皮带输送系统、注浆系统、管片吊机、泡沫系统、膨润土系统、电力电气系统、油脂润滑系统、冷却水系统、导向系统、压缩空气系统以及二次通风系统的影响并不大。其余系统仍可以按照原机配置能力使用。

4 恢复性再制造方案

因原中铁27 号盾构累计掘进已超10km,除整机扩径新制部分外部分按照土压平衡盾构再制造标准、全拆全检恢复性能的原则,对各系统各个零部件进行拆解、清洗、检查、评估、修复和组装,重新涂装并进行整机通电负载调试。以达到扩径再制造后盾构接近新机的性能标准。

4.1 结构部分恢复性再制造方案

1)对所有结构件喷砂处理外表面油泥、锈迹和残存的油漆等,更换锈蚀严重和变形严重的附属结构件。

2)对关键焊缝如刀盘扭腿与法兰、刀盘主梁、螺旋输送机焊缝等进行无损探伤检测,对存在裂纹的进行刨开,重新焊接,过程做好焊接工艺控制,保证修复焊接质量。

3)对继续使用的刀盘结构件重点检查磨损、变形和尺寸复核,并针对问题进行堆焊修复、矫形和恢复尺寸。

4)根据地层重新优化布置刀具,并对旧刀具、螺栓等进行更换。

5)对螺旋输送机叶片磨损、筒体壁厚磨损进行检查,堆焊恢复叶片高度、筒体壁厚等,磨损严重的新制更换。

6)所有结构件按照新机标准进行涂装。

4.2 液压系统恢复性再制造方案

1)对液压拼装机液压马达、螺旋输送机马达、液压泵站液压泵、液压阀组阀块委托专业液压维修单位;全部分解,逐件进行检查,更换磨损严重件、密封件,并重新组装、喷涂和测试;按图纸设计设定溢流阀、减压阀、安全阀等压力和流量等参数。

2)盾构所有推进、螺旋输送机、管片小车、拼装机和后配套拖拉等油缸委托专业液压缸厂家进行分解;检查活塞杆、缸筒、活塞、导向套等磨损、变形和损伤情况,并逐根制定恢复方案;更换所有密封件,完成后组装,并按新液压油缸出厂标准进行试验合格后再使用。

3)整机液压硬管内部酸洗、钝化后使用,更换所有液压胶管和接头。

4)更换液压油箱热交换器、蓄能器等。

5)清洗液压油箱、更换整机所有液压油滤芯、损坏的油压表、温度表、行程传感器、温度传感器和液位传感器等。

4.3 动力和传动部分恢复性再制造方案

1)对主驱动电机、泵站电机等所有电机进行绝缘和电阻检测,并拆检更换电机轴承、密封件、损坏的接线端子等;同时检查联轴器和弹性垫,磨损严重的予以更换。

2)主轴承、拼装机回转轴承委托有资质的厂家进行检查,对内外圈滚道、内外圈滚动体硬度、硬化层深度、磨损量、滚动体相互差、裂纹等进行检查,对整体跳动、轴向径向游隙进行检查;对不合格件进行修复和更换,修配轴承游隙,保证质量。

3)主驱动、螺旋输送机和拼装机减速机等行星减速机委托专业减速机厂家对各级齿圈、齿轮、行星架、内部轴承和小齿轮等进行检查;对磨损和损坏件进行更换,同时更换密封件;完成后整体测试,尽量做到负载测试,过程测量冷却水道密封性,减速机运行温升、噪音等,合格后继续使用;对扭矩限制器进行重新标定后使用。

4)附属如砂浆搅拌减速机、皮带减速机、膨润土罐等减速机清理内部,检查轴承和齿轮情况,更换损坏件和密封件,重新加注制定规格型号齿轮油。

4.4 电力电气系统恢复性再制造方案

1)整机变压器、高压开关柜、高压电缆等高压部分委托专业厂家进行清洗、检测、评估和修复,并出具检测合格报告。

2)对整机动力柜、控制柜、开关柜、开关箱和插座箱等内部清理,逐个部件检查,更换损坏件。

3)更换整机控制电缆、信号电缆、灯具和摄像头等。

4)更换整机损坏的流量计、压力传感器、温度传感器、液位传感器、接近开关、计数器、电磁阀、土压传感器和注浆压力传感器等。

4.5 油脂润滑系统恢复性再制造方案

1)更换油脂系统老化的盾尾油脂泵、HBW油脂泵和EP2 油脂泵。

2)多点泵、油脂分配阀、气动球阀进行拆检和修复。

3)齿轮油泵系统更换滤芯、热交换器。

4.6 其他部分恢复性再制造方案

1)人舱和保压系统委托有资质的厂家进行再制造修复,更换损坏老化件,按新机制造标准进行维修。

2)空压机委托专业空压机维修厂家,对空压机泵头、热交换器、储气桶等进行检测维修,更换油滤、油细分离器、空气滤芯和专业冷却油等易损件;储气罐、储气罐压力表及安全阀标定或更换。

3)导向系统重新标定合格后使用。

4)气体监测系统有毒有害检测系统仪器更换使用。

5 扩径改造后使用情况

该盾构扩径再制造完成后在合肥地铁8 号线首个地铁区间龙湖北路站~北城高铁站项目掘进顺利,日最高掘进30m,月最高掘进450m,故障率低,性能与新机接近;贯通评估设备各系统功能良好,能够继续使用。

6 结语

结合目标项目工程地质情况,对中铁27 号盾构进行适应性扩径改造,采取对刀盘新制外圈面板辐条延伸扩径改造和前盾包壳扩径改造方案,中盾和尾盾进行新制方案,其他部分均按照再制造标准进行恢复性再制造,并结合扩径改造设计复核,充分验证了改造方案的可行性和可靠性;按照此方案进行扩径再制造后整机性能接近于新机性能。该盾构在首个盾构区间掘进期间各系统稳定可靠,故障率低,经评估各系统性能良好,能够继续施工使用。该台套盾构扩径再制造改造总体成本为1 400 万元,为新机采购成本的30%~40%,大幅度节约了成本,是企业盘活固定资产降低固定资产投入的一个好的解决方案,为类似工程项目提供了一个好的思路和方法。O