高温环境下转体斜拉桥球铰施工关键技术

蒋新龙

(中铁十六局集团第五工程有限公司,河北 唐山 063000)

1 工程概况

木兰溪特大桥跨越分离式沈海高速公路,超临近既有杭深铁路,设计为(30+145+145+30)m独塔斜拉桥。其中,296#桥塔为宝瓶型桥塔,为国内首座独塔转体,该桥塔与杭深铁路客运距离仅为6.08m,为减少邻营施工对铁路运输的影响以及常规施工时的安全隐患,296#桥塔采用侧位现浇平转方案。该桥塔转体结构中球铰设计型号为12 000T,球铰直径3.7m,球铰底部设置3.09×3.09×0.6m 型钢支架,转体球铰结构图如图1 所示。转体球铰安装固定完成后浇筑混凝土,球铰底部混凝土采用C55 微膨胀混凝土一次性浇筑。该桥塔平转球铰吨位大、承重要求高、混凝土体积大且处于炎热夏季施工,而球铰安装精度及混凝土施工质量对转体时的安全、转体后施工精度等均有很大影响,因此,多举措规避高温环境所致影响,切实抓好球铰定位、球铰安装、混凝土浇筑等工序的过程控制极为关键。

图1 转体球铰结构图

2 施工关键技术

2.1 球铰进场验收

球铰在工厂制作完成后运输至现场进行安装,球铰进场前,应按要求对其合格证书、质检证书等进行检查,并按照设计图纸对其外观质量、规格尺寸进行检测,确保制作精度能够满足如下标准要求:球面粗糙度不超过12.5μm;球面曲率半径偏差不超过±0.5mm;球铰边缘各点高程偏差不超过1.0mm;球铰水平截面椭圆度不得超过1.5mm;下球铰球面各点偏差不超过0.9mm;下球铰内球面四氟滑片顶面偏差不超过0.2mm;球铰中心轴与转动中心轴应保持重合且偏差不得超过1mm;连接上、下球铰的钢套筒倾斜度不得超过0.3%,套筒中心轴与转动中心轴应保持重合且偏差不得超过1mm。

2.2 下承台混凝土凿毛

结合图纸设计要求,球铰为浇筑到承台内,下承台需要分2 次进行浇筑,第一次浇筑C55 混凝土至球铰支撑架底0.1m 处,并在球铰安装前对承台第一次浇筑的混凝土进行全面凿毛,该项目因承台面积较大,凿毛时采用空压机带动风镐进行凿毛。此阶段需要注意的是,在绑扎钢筋时应提前预埋好球铰支撑架定位钢板,并与球铰支撑架四个支腿做好焊接固定,进而有效保证球铰安装后的稳定性。

2.3 球铰底座安装

1)球铰中心、底座测量 承台顶面凿毛浮渣清理完成后,在预埋钢板与承台顶面位置放出球铰支撑架与球铰中心位置。由于296#桥塔球铰施工正值9 月份,处于福建夏季高温季节,为防止高温环境对测量放样精度产生影响,现场测量均安排在早晨5∶30~7∶30 间完成,整个过程采用“同步复核、现场监督、边测边调”进行控制。同时,为保证球铰施工测量的精准性,测量仪器采用莱卡1201 高精度全站仪做闭合导线,精密计算控制点坐标,特制球铰中心定位板进行中心定位,选择天宝Dini03 精密电子水准仪控制高程。

2)球铰底座安装、调平 根据下承台顶面预埋钢板上球铰支撑架位置进行弹线,然后利用25t汽车起重机将球铰支撑架吊放至指定位置进行安装,安装完成后按要求对支撑架进行精调。精调时先对支撑架4 个支腿位置进行调整,保证4 个支腿与4 块预埋钢板4 个点对正,然后再利用精密水准仪对标高进行调整,保证球铰支撑架顶面相对高差不超过5mm,标高调整可通过在支腿处垫设2~5mm 薄钢板,调整至指定位置后将支撑架与预埋钢板用角钢焊接固定,并用角钢将四周与承台预埋角钢固定牢靠,保证球铰支撑架稳固可靠。

2.4 下球铰安装

1)滑片安装 球铰支撑架安装完成并固定后开始安装球铰,球铰在地面上安装好四氟滑片,滑片安装时首先检查下球铰表面无变形、无损坏且椭圆度达标后,清理下球铰表面及嵌孔内灰尘,然后根据滑片编号安装至下球铰对应嵌孔内,安装时用橡皮锤轻轻敲打,确保滑片安装严密。安装完成后,检查滑片是否处于同一曲面,确保滑片顶面偏差不超过0.2mm。

2)球铰安装 下球铰安装前,先用锤球粗略定位,确定好球铰与支撑架对应轴线位置后,采用25t 汽车起重机将球铰吊装至支撑架上,然后采用定制球铰中心板精确定位,全站仪实时控制球铰中心,十字线对中法进行复核,确保球铰转动中心位置偏差满足:顺桥向±1.0mm、横桥向±1.5mm 的要求;球铰标高先采用普通水平仪调平,然后使用水准仪加测微器对球铰高程进行调整,确保球铰安装完成后球铰顶面处各点相对误差≯1mm,球铰中心偏差≯5mm,竖向垂直度1/1 000,对于偏差不满足要求的采用调节螺栓精调控制球铰高程与水平位置,调整到位并检查合格后,将调整螺栓固定,并用角钢进行焊接固定。

2.5 转体滑道安装

球铰安装完成后进行转体滑道的安装,滑道安装前先根据设计尺寸测量放线出滑道位置尺寸,与球铰支撑架同样施工工艺,分节段安装滑道支架,保证滑道支撑架和高程,调整完成后及时与承台预埋架立角钢进行焊接固定,然后分块进行安装滑道板,采用起重机和吸铁石进行安装,防止滑道板磕碰,滑道安装时应满足如下要求:3m 长度内的平整度≯1mm,径向对称点高差≯滑道直径的1/5 000。

2.6 下承台混凝土浇筑

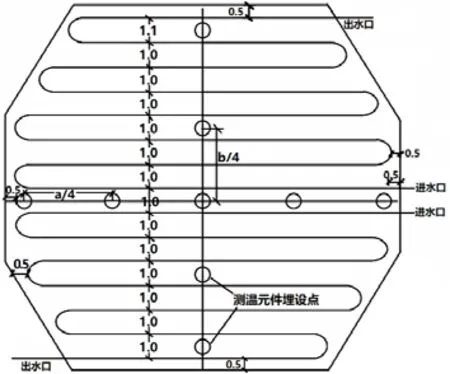

1)混凝土浇筑前再次复测球铰与滑道位置,确保浇筑前的精度,并用油布将球铰覆盖。为防止下球铰出现收缩性裂缝,球铰底部采用C55微膨胀混凝土进行浇筑,浇筑厚度1m,浇筑量500m3,为大体积混凝土,混凝土内部按要求布设冷却水管,水管采用48mm 钢管上下两层回形布置,在296#基坑旁设集水箱为冷却水管提供循环水,浇筑过程中通水对大体积混凝土内部降温,同时布置测温元件实时监控混凝土内部温度,进而有效减小温度裂缝的生成几率,冷却水管、测温元件布置如图2 所示。

图2 冷却水管、测温元件布置

2)该项目混凝土浇筑正处于福建省夏季,为减小夏季高温环境所致影响,降低混凝土内部水化热量聚集,防止高温产生温度裂缝,项目通过优化混凝土配合比,采取二级配,使用低水化热、水化热产生均匀的水泥,并在保证混凝土性能满足设计要求的同时,掺加适量矿粉、粉煤灰替代水泥,以最大限度降低水泥水化热,进而避免混凝土温度裂缝的生成,配合比为:P·O42.5 水泥(384kg)∶细骨料(718kg)∶粗骨料(1078kg)∶粉煤灰(48kg)∶矿粉(48kg)∶减水剂(4.8kg)∶拌和水(144kg)=1.00∶1.87∶2.81∶0.125∶0.125∶0.013∶0.375,强度等级C55。同时,为降低混凝土入模温度与内部热量,混凝土拌制用砂石料提前3~5 天进料,以充分降温,拌制用水使用拌合站内的两口深水井,并通过加冰块使拌合水降温至2℃,水泥罐、粉煤灰罐、矿粉罐等储料仓采用喷淋系统洒水降温,现场混凝土罐车等待时采用水泵洒水降温,最终保证混凝土入模温度<30℃。

3)由于转体球铰属于圆盘结构,下球铰下钢筋密集,使得底部混凝土难以浇筑密实,无法排气,为保证混凝土浇筑密实,须严格控制混凝土坍落度在220±10mm 范围内,并提前在球铰上布置排气孔与浇筑漏斗。在混凝土浇筑过程中,不得损坏管路,管路中储水密封,混凝土施工前,水管系统应加压试水试验,检查接头位置确保管路不漏水。分层浇筑一层后即开始通水降温,在混凝土温度达到峰值并开始下降后停止通水。通水散热结束后,将冷却水管内用与混凝土设计强度同标号的微膨胀水泥浆注浆填塞。

2.7 上球铰安装

1)按比例配制黄油聚四氟乙烯粉,在下球铰中心销轴套管中填满黄油聚四氟乙烯粉,将中心销轴插入套管,对中心销轴垂直度、周边空隙进行调整,并将套管外的销轴涂满黄油聚四氟乙烯粉,确保后期上球铰安装后有黄油聚四氟乙烯粉从球铰间溢出。

2)上球铰安装前,先将上球铰与下球铰接触面的灰尘清理干净,然后用起重机吊起上球铰,人工辅助张拉四角绳索将上球铰对准中心销轴缓慢下放至下球铰上,并对上球铰垂直度与四周间隙进行调整。

3)上球铰安装完成后,对上、下球铰相对位置进行检查,保证销轴两侧间隙一致,间隙误差≯3mm,若销轴偏差超标应利用倒链对上球铰位置进行微调,保证其与下球铰外圈间隙保持重合,同时,上球铰顶面须水平,其顶面处各点相对误差≯1mm,球铰转动中心位置符合设计要求:顺桥向±1.0mm、横桥向±1.5mm。

4)上球铰安装完成后,人工推动上球铰转动2 周进行试转,检验球铰是否能够顺利转动,通过试转使上、下球铰间黄油聚四氟乙烯粉均匀分布,转动至上、下球铰四周间隙有黄油均匀挤出即可停止转动,然后将挤出的黄油刮除,最后用宽胶带将球铰边缘缝隙包裹密实,防止泥沙杂质进入摩擦面。

5)完成球铰及滑道的安装后,对承台顶面杂质进行清理,开始绑扎球铰和剩余承台钢筋,先绑扎剩余承台钢筋,再安装球铰底部钢筋,球铰底部钢筋插入至承台内,安装时应注意躲避球铰与滑道,且球铰位置的钢筋应避免焊接。钢筋绑扎的同时应沿球铰滑道内外设置临时固定型钢,型钢采用16 根40 工字钢,保证主塔转体前球铰的稳定性。

3 结语

较一般斜拉桥施工相比,转体斜拉桥工艺技术复杂、施工要求偏高,而球铰相关施工工序作为转体斜拉桥的核心与关键,球铰、转体滑道等预埋件的安装是否足够规范、安装精度是否完全达标,或是下承台混凝土施工质量是否能够满足要求,均会在极大程度上影响到转体的成功与否、顺利与否、安全与否,因此,应高度重视,施工前制定、完善专项施工方案,抓好施工原材料、半成品质检关,落实规范施工,严格工序质检、验收,多措并举为斜拉桥顺利转体保驾护航。O