混合动力变速器高位轴承风冷散热的研究

秦运德,沈小波,李梦喆,许英豪,卢力源,孙洁

柳州赛克科技发展有限公司,广西柳州 545616

0 引言

随着节能环保大力推行,纯电动汽车逐步占有市场,然而在完全纯电化之前,研发混合动力逐渐成为提高发动机的燃油经济性重要课题。世界各国汽车企业也都在致力于开发高效节能的动力驱动产品。而混合动力变速器因其结构复杂,在某些工况下,部分轴承处于总成高位,润滑系统不能飞溅润滑轴承,增加润滑油道是目前解决高位轴承难润滑的有效方法。然而油道长、加工困难、加工节拍长,还会由于压铸缺陷产生渗油风险。壳体在无油道情况下满足散热要求,需要对壳体结构散热进行研究分析,提高壳体与空气散热功率,在无润滑油工况下使轴承处于规定温度120 ℃以下的热平衡状态工作满足整车极限工况运行。

1 高位轴承润滑分析

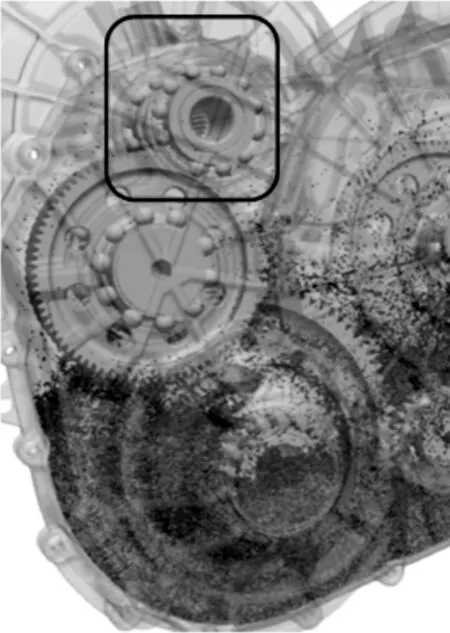

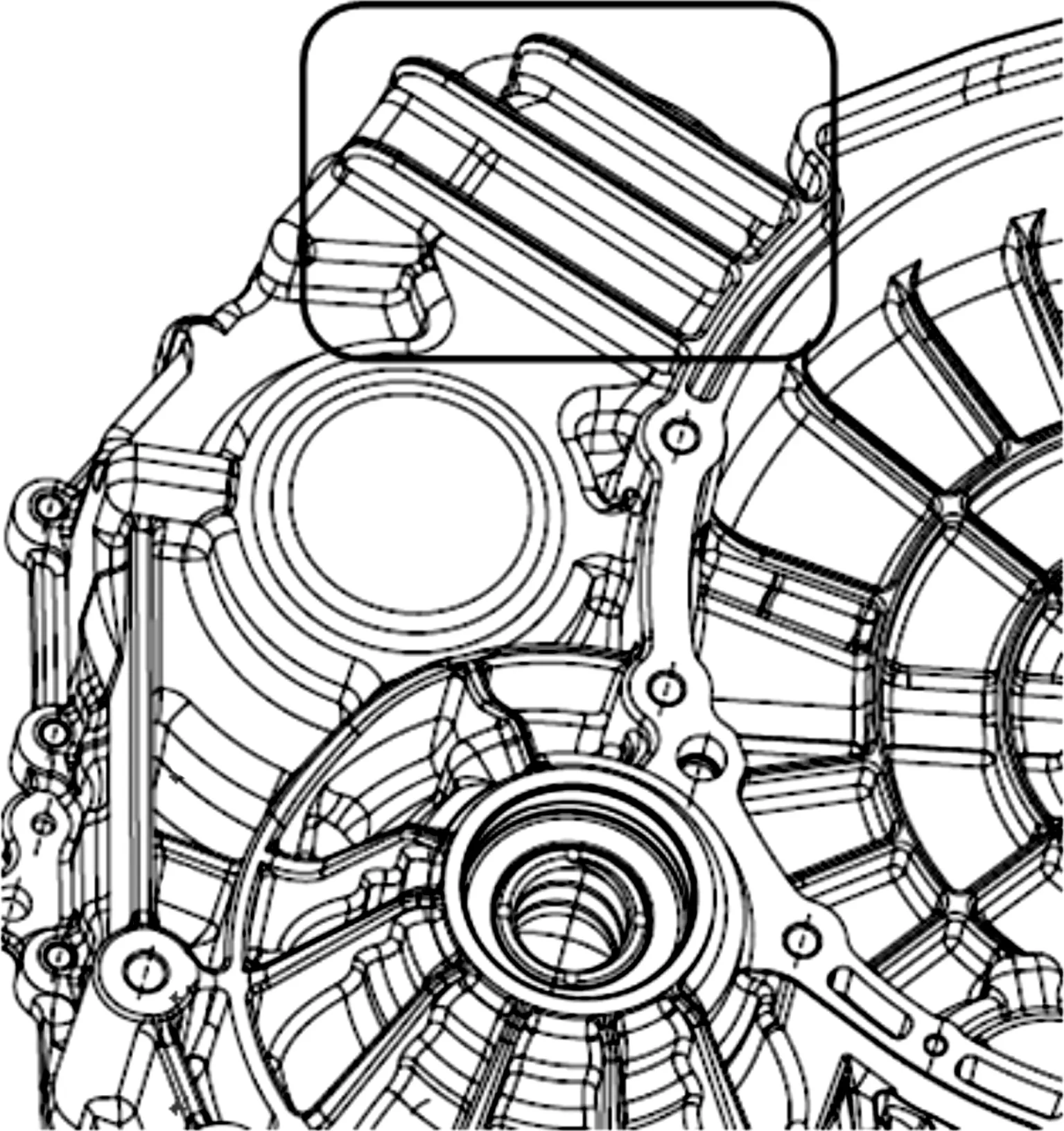

图1为混合动力变速器高位轴承布置示意。由图可知,壳体没有设计润滑油道,高位轴承只能靠主减速齿轮将油液飞溅到轴承。然而,汽车在某些比较极限工况下行走时,主减速齿轮不能将润滑油飞溅到轴承。

图1 混合动力变速器高位轴承布置示意

经流体软件shonDy分析,在车速低于或等于15 km/h工况下,差速器齿轮的润滑油无法飞溅到变速器总成上方,高位轴承是没有润滑油的。图2为车速15 km/h工况下的高位轴承润滑情况。

图2 车速为15 km/h工况下的高位轴承润滑情况

本次研究主要通过分析计算车速为5~15 km/h的轴承最大的发热功率以及壳体与空气之间的散热系数。最后通过优化壳体结构,提高轴承孔表面与空气接触面积,使轴承的发热功率小于壳体散热功率,并使轴承处于规定温度以下正常工作,同时也为混合动力变速器壳体的结构设计提供数据依据。

2 轴承的摩擦损失

轴承的摩擦损失是指轴承运转过程中由于摩擦力矩而导致功率损失的程度。摩擦力矩造成功率损失将会全部转为轴承的发热功率。通常摩擦力矩M计算公式为:

M=μ·F·r/1 000

(1)

式中:M为摩擦力矩,N·m;μ为轴承滚动摩擦因数,取值范围0.001 0~0.001 5;r为轴承当量半径,mm;F为当量动负荷,N。

发热功率P的计算公式为:

P=M·n·2·π/60

(2)

式中:P为轴承发热功率,W;n为轴承转速,r/min。

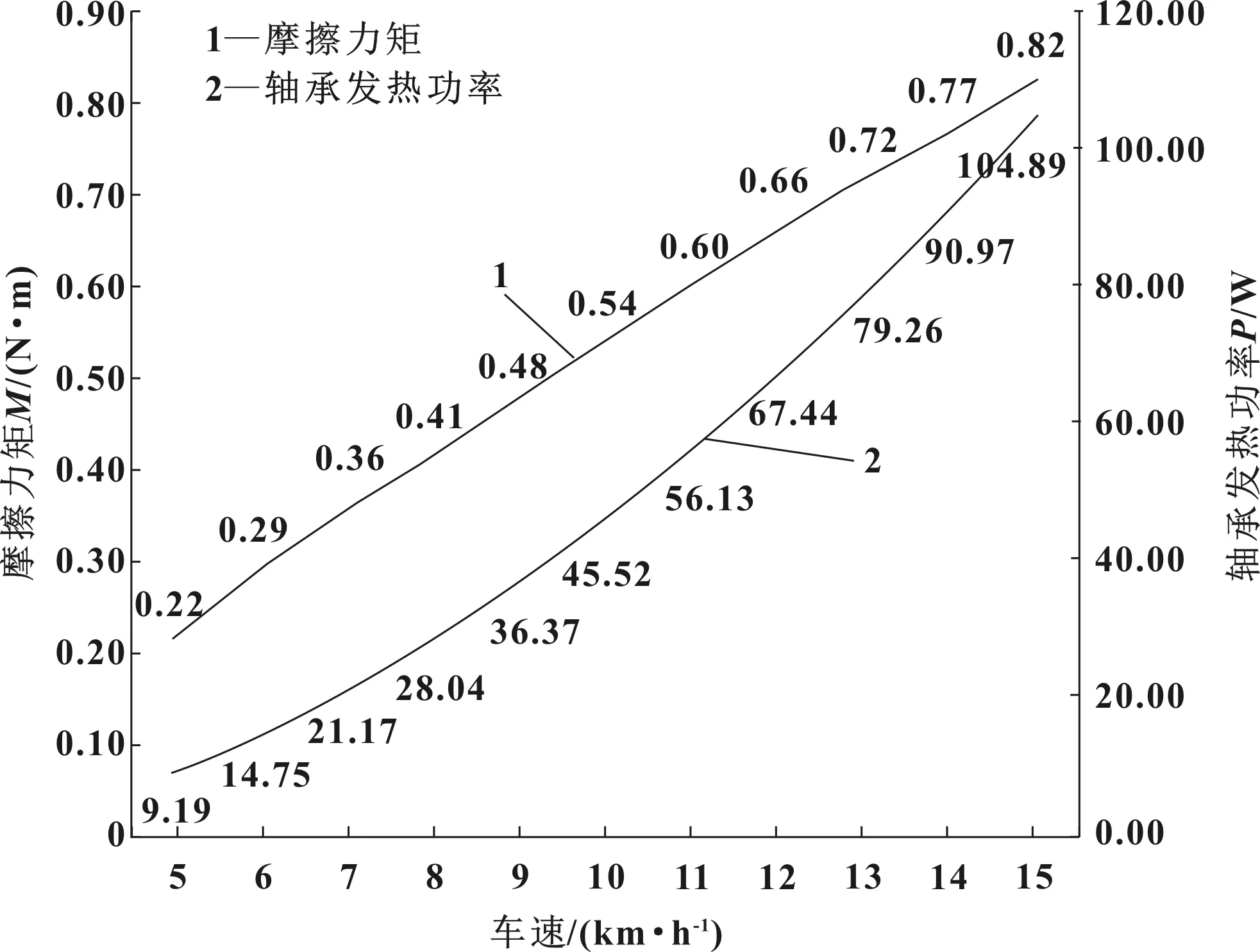

轴承的发热功率如图3所示。高位轴承由电机驱动,在车速为5~15 km/h存在转速和扭矩之间的变化,高位轴承承受扭矩随着转速升高而增大,轴承的当量动负荷会对应增大。由式(1)可知,当量动负荷增大,轴承的摩擦力矩会增大;由公式(2)可知,摩擦力矩变大,高位轴承的发热功率会增大。由图3可知,高位轴承在车速为15 km/h工况下的最大发热功率为104.89 W。

图3 轴承的发热功率

3 壳体风冷散热功率及影响因数

3.1 高位轴承座参数

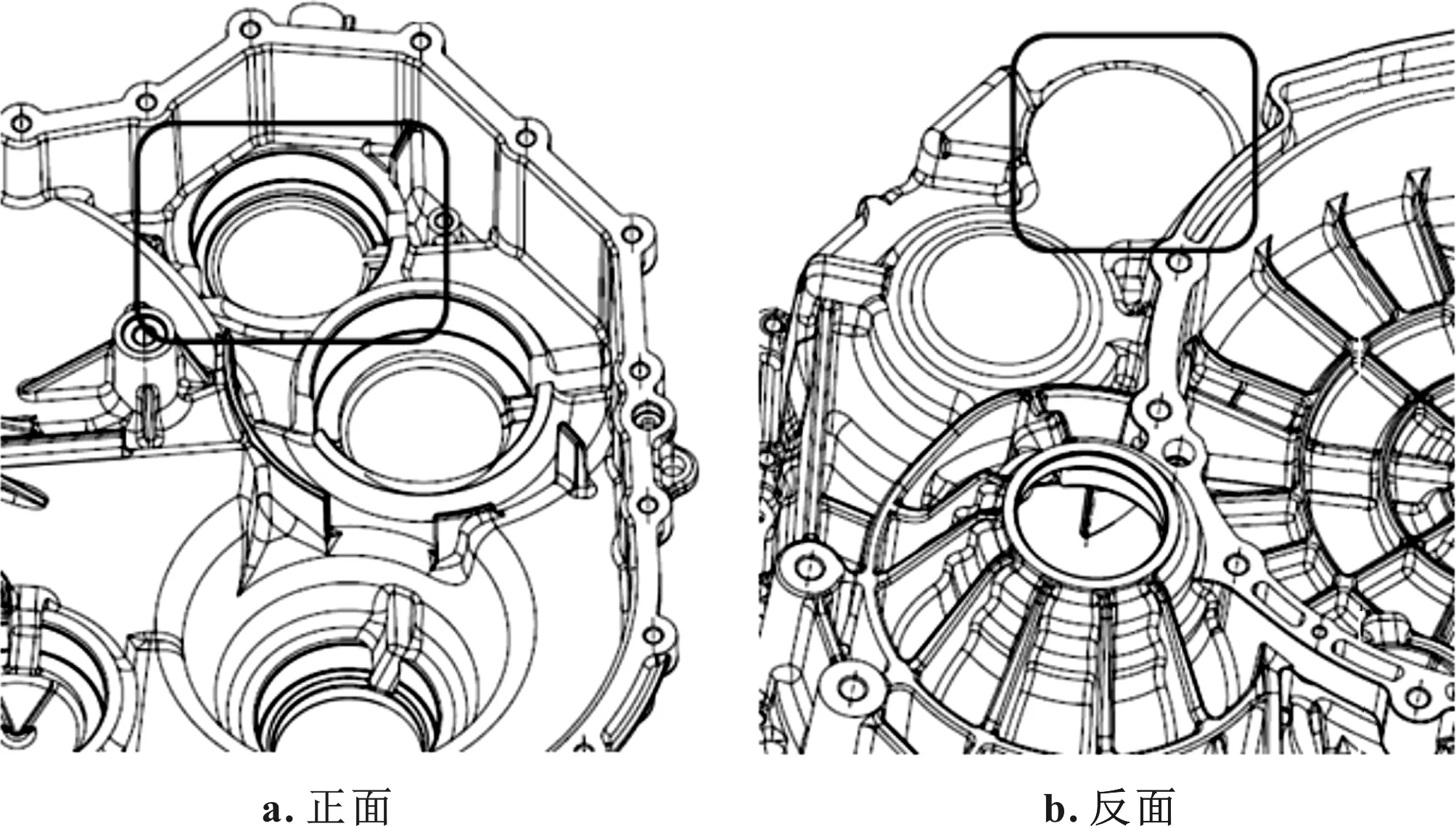

本文的轴承为球轴承,壳体材料为ADC12,与其配合的壳体轴承座设计基本参数见表1,图4为高位轴承座壳体正面和反面结构。

表1 壳体轴承座设计基本参数

图4 高位轴承座壳体正面和反面结构

3.2 壳体风冷散热功率计算

应用UG软件建立壳体轴承座模型来研究轴承座结构的变化,在壳体轴承座上增加散热片,改变其与空气之间接触面积和散热系数,计算得到壳体轴承座结构变化前后的散热功率。研究公式与数据通过电子表格进行计算。壳体与空气总散热系数k[1]计算公式为:

(3)

aca=acon+arad

(4)

式中:Aca为轴承座外表总面积,m2;Twall为壳体壁温度,℃;T0为环境温度,℃;aoil为润滑油的散热系数,W/(m2·K),由于本文研究内容为无油风冷工况,所以不予考虑;Aoil为轴承座的内表总面积,m2;δwall为轴承座壁厚,m;λwall为壳体的导热系数,W/(m2·K);aca为壳体与空气侧散热系数,W/(m2·K);acon为壳体与空气对流的散热系数,W/(m2·K);arad为壳体辐射散热系数,W/(m2·K)。

(5)

式中:ε为壳体材料辐射率。

空气对流可分为自由对流与强迫对流,其acon根据热承载能力计算的研究[2],计算公式为:

(6)

(7)

式中:ak.free为自由对流散热系数,W/(m2·K),由于本文研究工况为车速15 km/h,即与空气对流速度为4.2 m/s>1.5 m/s,属于强迫对流[2],ak.free=0,所以不予考虑;Aair为壳体通风面积,由于轴承座表面全部与接触空气,即Aair=Aca;η*为温度因数,Tair为空气温度与环境温度T0等同,所以η*=1;ak.forced为强迫对流散热系数,W/(m2·K),其计算公式为:

(8)

(9)

(10)

(11)

式中:Re为雷诺数;lx为空气沿轴承座的流线行程;Gr为格拉晓夫数;vair为壳体与空气相对速度,m/s;uair为环境温度下的空气运动黏度,取值为15.6×10-6m2/s;g为重力加速度,m/s2;hcm为轴承座的深度,m;ρ为空气的密度,kg/m3。

壳体表面风冷散热功率Qca计算公式为:

Qca=k·Aca·(Twall-T0)

(12)

3.3 无散热片散热功率计算

壳体轴承座表面无散热片风冷热功率的计算结果见表2。

表2 壳体轴承座表面无散热片风冷散热功率的计算结果

由表2的计算结果可以看出,在车辆车速为15 km/h工况下的壳体轴承座表面风冷散热功率Qca为78.08 W,小于轴承的发热功率(104.89 W),不满足散热要求,因此需要对壳体结构进行优化。

3.4 壳体散热优化

3.4.1 散热片结构参数

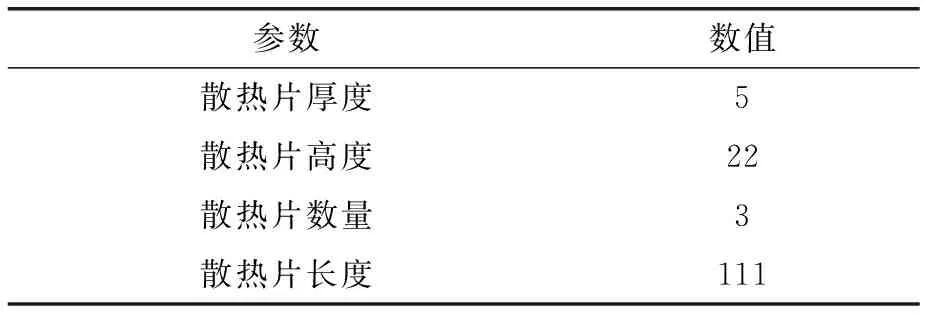

在壳体轴承座表面增加散热片,其基本设计参数见表3。

表3 散热片基本设计参数 单位:mm

轴承座增加散热片结构如图5所示。

图5 轴承座增加散热片结构

3.4.2 优化后散热功率计算

增加散热片后,壳体与空气侧散热系数aca[2-3]计算为:

(13)

(14)

(15)

式中:Afin为散热片总面积,m2;Apro为单个散热片面积m2;ηf为散热片效率;m为散热片系数;lfin为单个散热片高度,m;δfin为单个散热片厚度,m;λwall为壳体导热系数。

优化后壳体轴承座表面风冷散热功率计算结果见表4。从优化后的计算结果可以看出,在车辆车速为15 km/h工况下的壳体轴承座表面风冷散热功率为115.09 W,大于轴承的发热功率(104.89 W),满足散热要求,即可保证混合动力变速器轴承在规定的最高温度120 ℃以下运行。

表4 优化后壳体轴承座表面风冷散热功率计算结果

4 结论

通过改变壳体轴承座设计结构,计算分析了壳体轴承座增加散热片后,对壳体表面积、散热系数以及散热功率的影响,研究结论如下:

(1)壳体散热片的表面积由11 984 mm2变成20 324 mm2,壳体与空气的总散热系数会减少,由68.58W/(m2·K)降低至59.61W/(m2·K),总的散热系数降低了13%。

(2)壳体增加散热片,虽然散热系数降低,但是由于壳体与空气的接触面积增大,散热功率由78.08 W提高至115.09 W,散热功率提升了47.4%。

本文通过对混合动力变速器壳体的局部散热的研究与计算,找到壳体散热功率的影响因子与相互关系,为壳体润滑结构设计提供理论分析依据。在风冷散热能满足运行工况时,减少非必要的油道润滑散热。