某车型排气系统挂钩的静力与动刚度分析及结构优化

杨晋博, 傅爱军,邱崧, 刘忆恒, 蓝春波

广西科技大学机械与汽车工程学院,广西柳州 545006

0 引言

汽车排气系统与车身之间通过挂钩连接,车辆在工作时排气系统受到发动机周期振动以及不同路况的载荷影响,产生周期振动影响挂钩使用寿命,进而通过挂钩影响车身结构噪声、振动与声振粗糙度(noise、vibration、harshness,NVH)的性能指标,因此本文通过研究排气系统的挂钩性能来确保排气系统的设计合理性[1]。在设计研发时期,利用有限元方法进行仿真分析,节省企业研发成本,缩短研发周期,Hypermesh平台灵活处理简化模型;根据软件设置不同工况进行模拟仿真,缩短计算时长,模拟实际工况,使计算结果贴近实际工程结果;根据原始排气系统模型进行优化设计,为后期制造与优化设计提供优化数据。

1 模型处理

1.1 模型简化

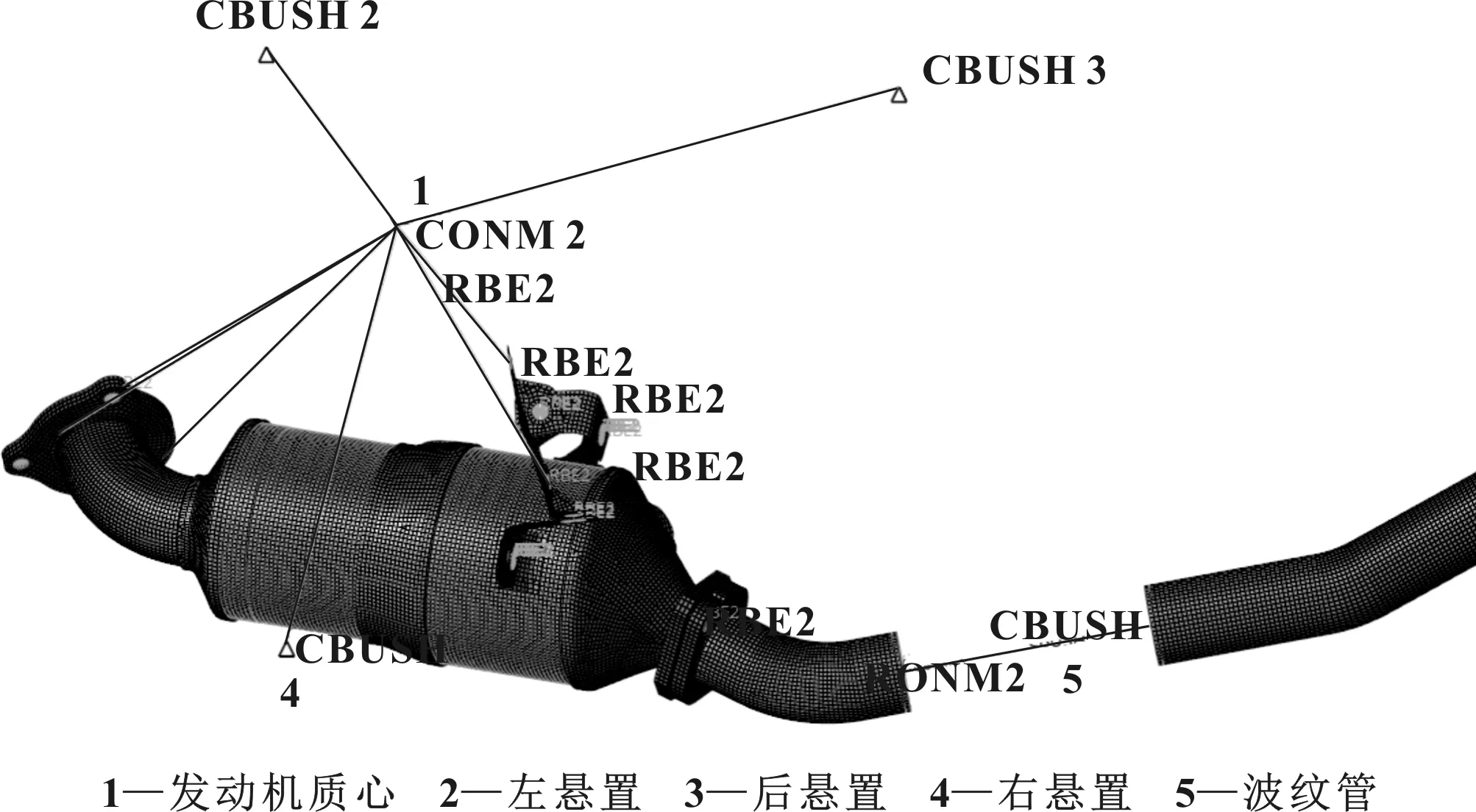

排气系统热端与发动机连接,排气系统受到发动机周期性震动影响,在进行有限元分析时,将发动机处理成刚形体,利用Mass单元模拟发动机质心,并用来模拟发动机对排气系统的影响,将悬置与波纹管使用Hypermesh中的CBUSH单元进行模拟简化,采用RB2单元进行发动机质心点和悬置与法兰连接。热端连接发动机简化模型如图1所示。

图1 热端连接发动机简化模型

1.2 模型有限元处理

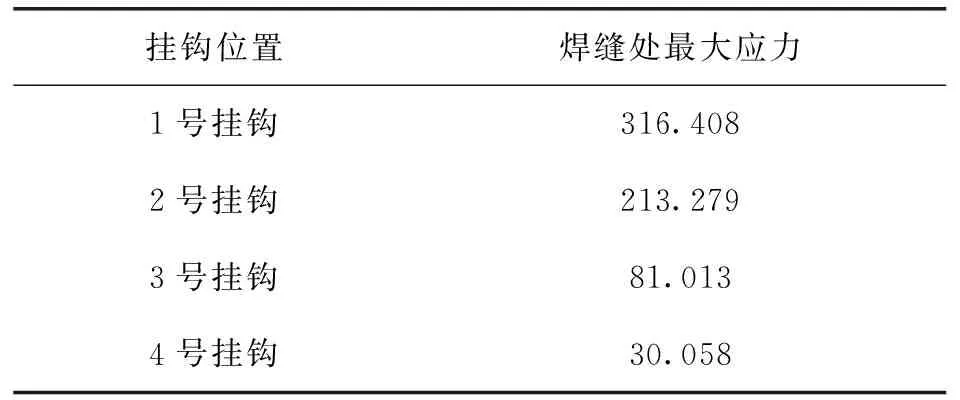

排气系统的管道部分利用Hypermesh中的抽取中面功能,对中面划分网格并赋予厚度及材料属性,对需要点焊部分采取Rigid单元的RB2类型进行模拟;需要满焊部分采取Ruled单元进行模拟;对于外挂钩与内挂钩连接吊耳采取CBUSH单元进行模拟,模型网格整体采用5 mm网格。处理后的有限元模型有174 186个网格,通过OptiStruct对其进行静力分析以确保结构强度;然后对该排气系统进行挂钩动刚度分析,以确保该模型在不同频率激励下其挂钩不会失效断裂。排气系统有限元模型[2]如图2所示。

图2 排气系统有限元模型

该排气系统管道部分采用SUH409L材料,挂钩与法兰实体部分采用Q235材料,排气系统材料属性见表1。

表1 排气系统材料属性

2 静力及动刚度分析

2.1 4G静力分析

发动机工况由多种不同负荷组成,通过本车相关数据进行4G静力学分析和汽车排气系统静力学计算[3]。4G静力分析模拟排气系统受整车的4倍重力静载荷下的结构强度的变化(下文均用4G表示),本文主要分析挂钩处焊缝应力情况。计算该排气系统在4G重力载荷下挂钩处的结构应力变化并进行优化,有助于加强结构强度[4]。

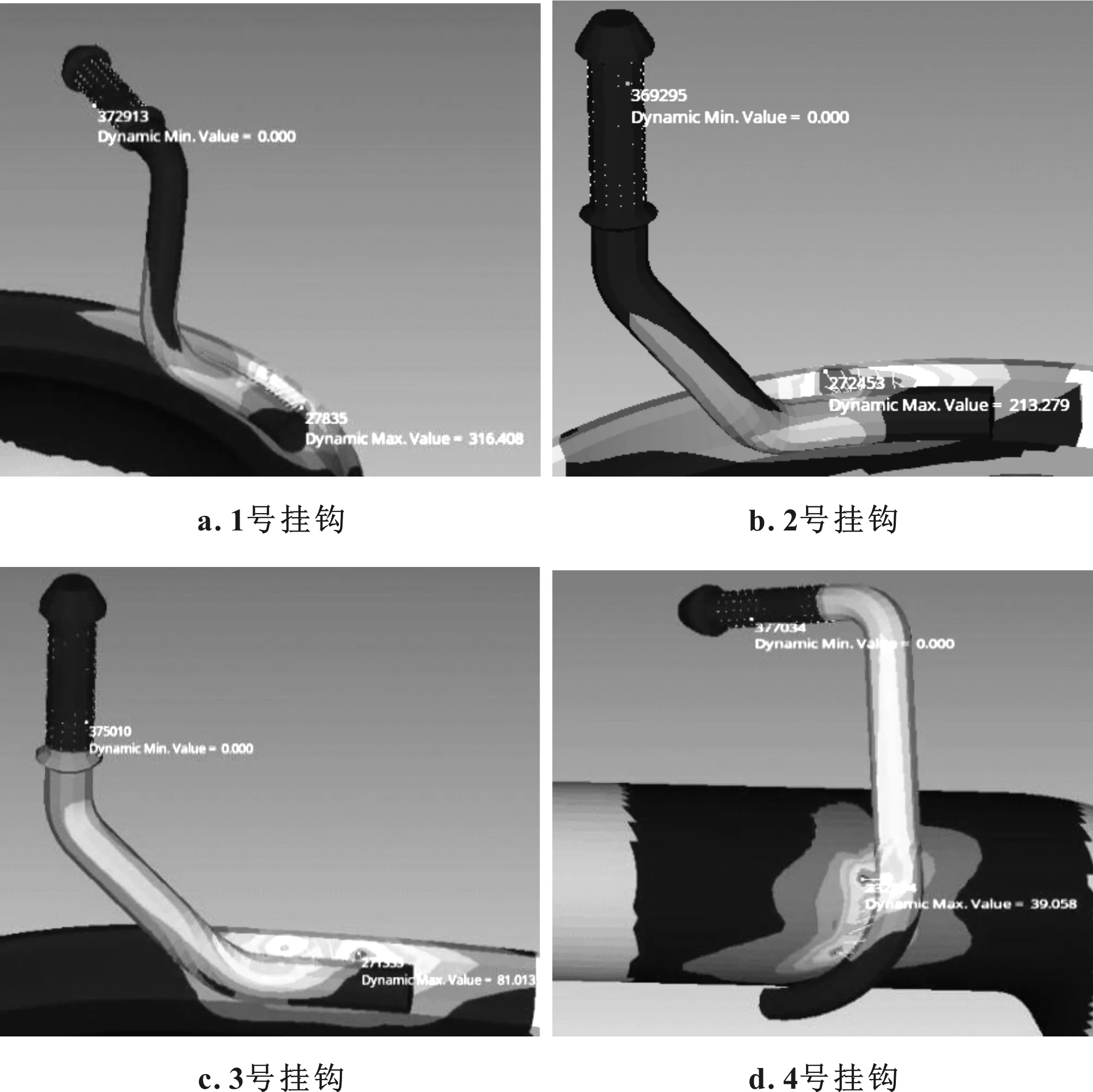

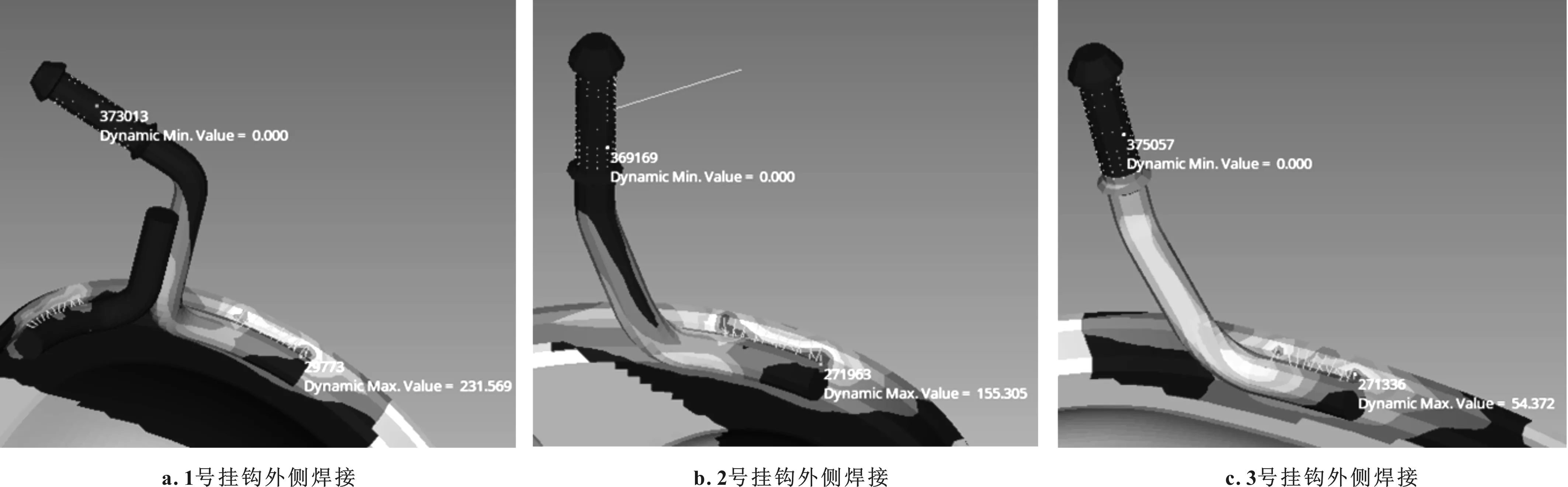

排气系统在发动机总成与内外挂钩约束下,给车身施加4G静力载荷,分析挂钩处焊缝结构强度。在施加4G重力载荷作用下,挂钩焊缝应力小于150 MPa。分析后得到1号挂钩焊缝应力为316.408 MPa,2号挂钩焊缝应力为213.279 MPa,4G静力载荷下1~4号挂钩焊缝应力云图如图3所示,1号与2号挂钩焊缝应力过大,不符合企业要求标准,故不合格,需要进行优化。挂钩焊缝最大应力见表2。

图3 4G静力载荷下1~4号挂钩焊缝应力云图

表2 挂钩焊缝最大应力单位:MPa

2.2 动刚度分析

车辆处于行驶状态时,排气系统受到不同路况与发动机振动等外部激励干扰,动刚度不足,动刚度作为衡量部件抵抗其本身变形的能力,挂钩的动刚度紧密关联该系统的连接可靠性,在运行过程中,当发动机频率与挂钩频率接近或者车身振动频率与挂钩频率接近时,会引发排气挂钩与车身部件的共振现象,导致排气系统支架疲劳破坏以及对整车NVH性能造成影响。本文对其进行动刚度分析,发现结构出现问题,进而进行优化。

为分析排气系统具体挂钩激励点沿Z向的变化情况,故采用单自由度系统计算[2]。

微分方程为:

(1)

频域方程为:

F0=(-ω2m+jωc+k)x

(2)

动刚度为:

(3)

式中:m为质量,t;c为阻尼,N·s/mm;x0为复常数;x为位移响应,mm;ω为激励频率;k为静刚度,N/mm;Kd为动刚度,N/mm;F为载荷,N。

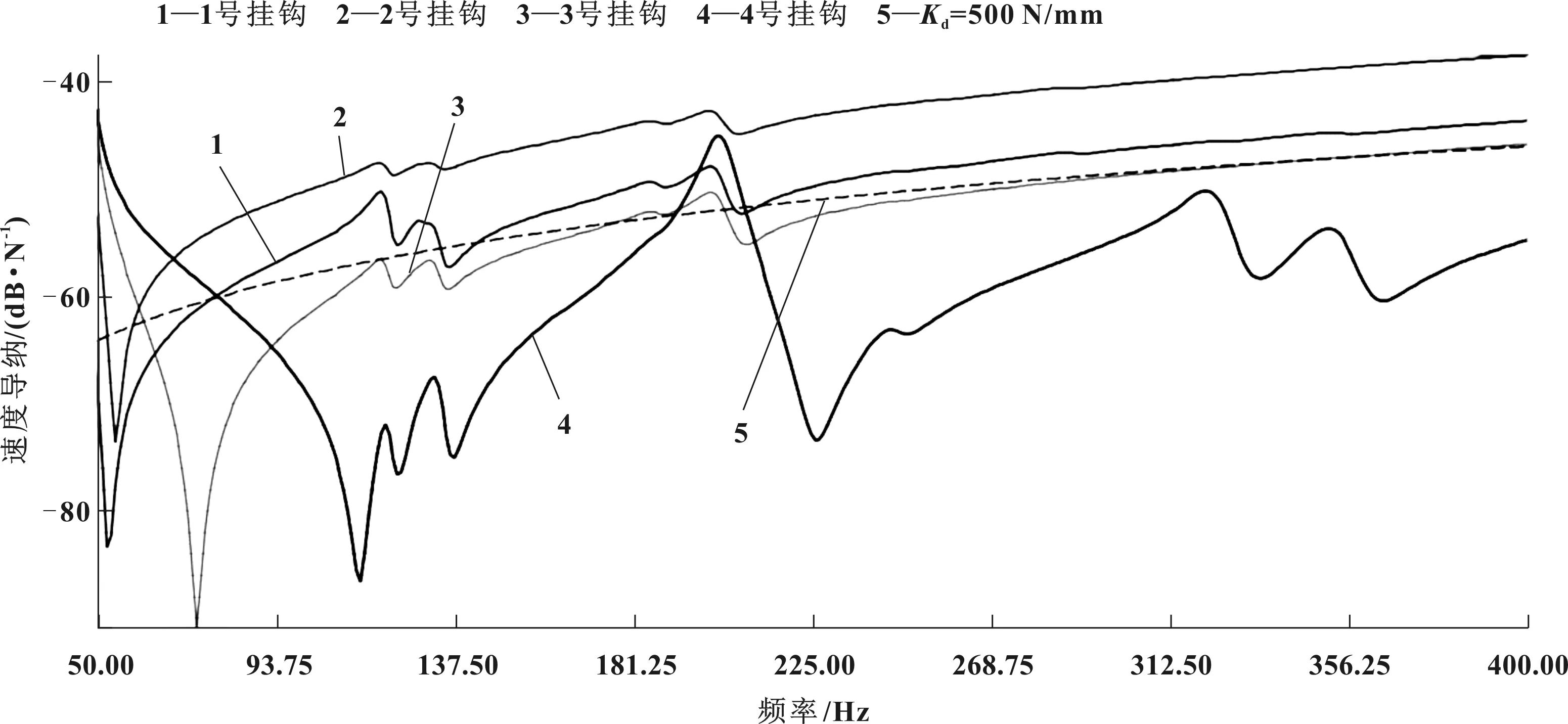

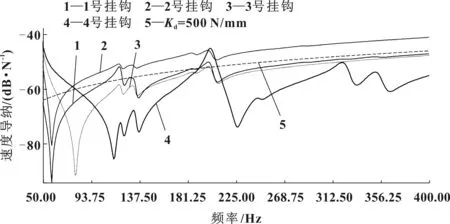

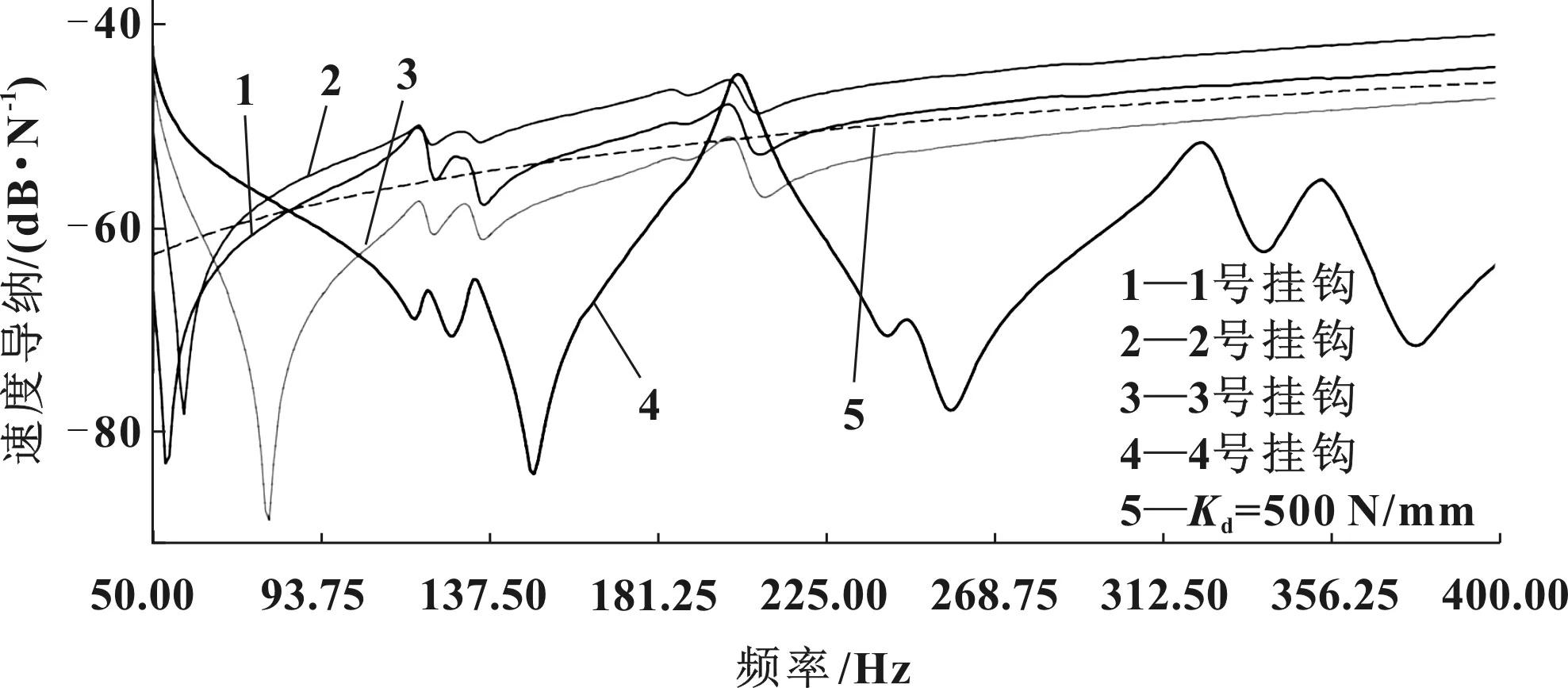

速度导纳(Mobility)分析即速度导纳频率响应分析。在载荷输入点与响应点取同一作用点观察,在力的作用下,作用点的速度随着作用力的频率变化的速度响应称为速度导纳,速度导纳单位为dB/N。挂钩动刚度均值在Z向50~200 Hz范围内,以目标刚度500 N/mm对应的速度导纳作为挂钩动刚度满足设计要求的标准。挂钩动刚度分析结果如图4所示。由图可以看出,1号挂钩与3号挂钩速度超出500 N/mm速度导纳评判标准,故不合格;2号挂钩、4号挂钩符合要求。

图4 挂钩动刚度分析结果

3 优化方案分析

3.1 优化设计

3.1.1 挂钩结构优化

4G静力分析模拟排气系统受整车4倍重力静载荷下结构强度的变化情况,分析挂钩处焊缝应力情况,根据云图显示数据得到1号挂钩焊缝处的应力过大。分析模型参数发现应力过大的原因主要为:1号挂钩离发动机近,故该处位移过大,1号挂钩受发动机振动激励影响最大[5]。

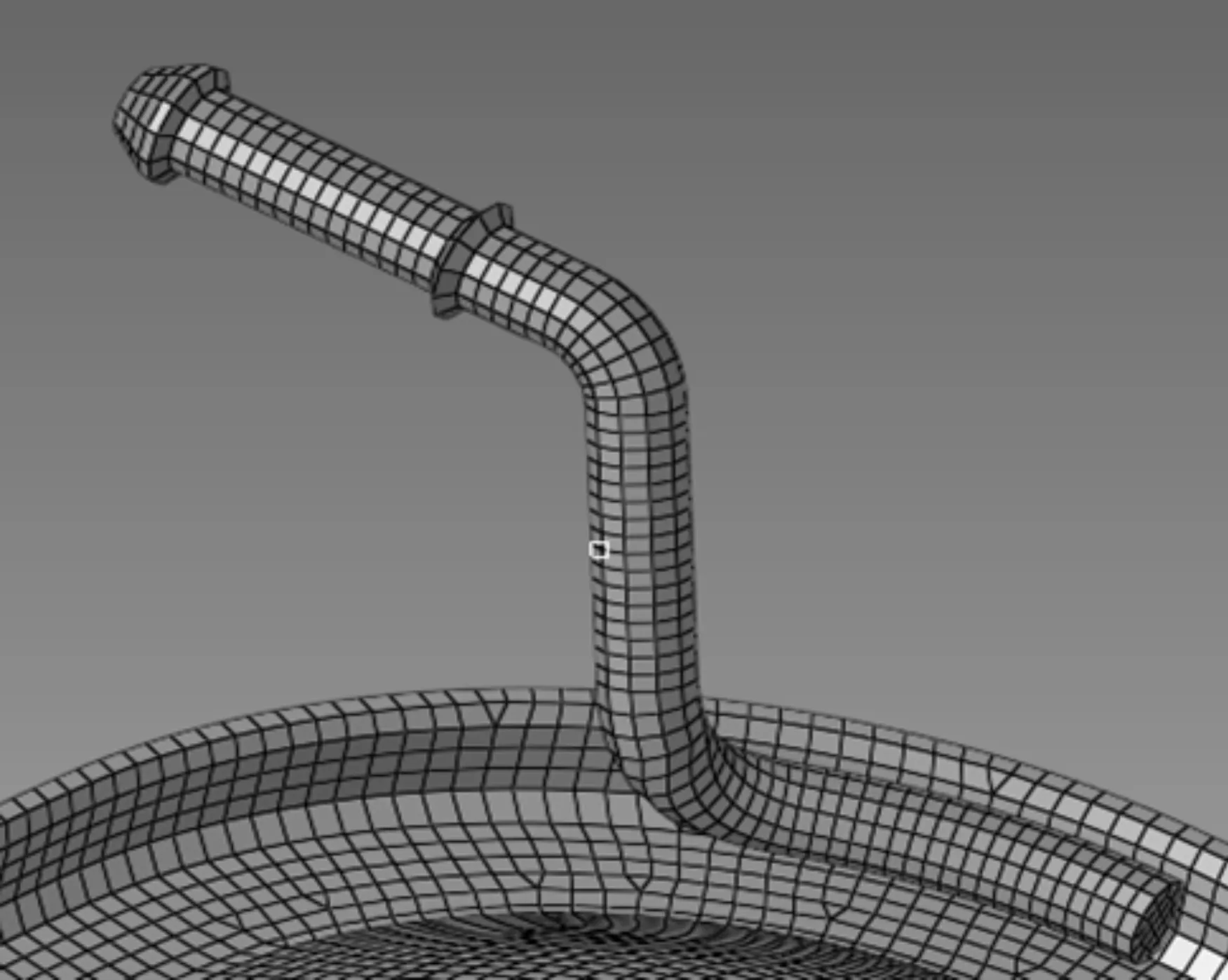

挂钩动刚度分析表明,1号挂钩动刚度不符合企业要求标配,与500 N/mm速度导纳的目标刚度偏差太大。结合有限元4G静力分析与动刚度分析结果进行优化,故对1号挂钩处增加辅助挂钩支撑。1号挂钩优化前后结构如图5和图6所示。

图5 1号挂钩优化前结构

图6 1号挂钩优化后结构

3.1.2 焊缝优化

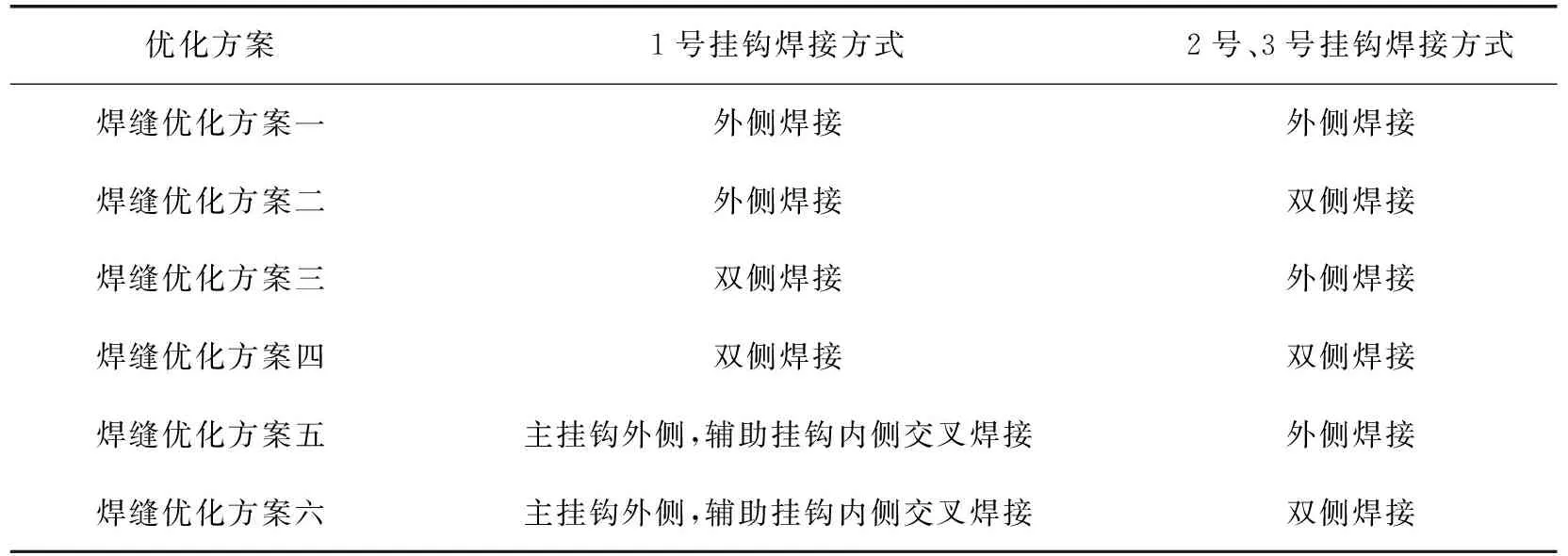

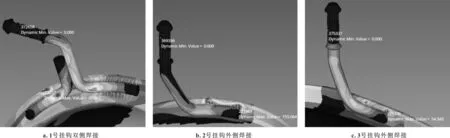

分析4G工况下的焊缝应力与不同频率下的挂钩动刚度,原始模型分析中挂钩均使用单侧焊接。1号挂钩增加辅助挂钩支撑,分析不同焊接方式对挂钩性能的影响;2号挂钩焊缝应力过大对2号挂钩的焊接方式进行优化;3号挂钩动刚度不满足要求,通过改变焊接方式增强挂钩与排气系统连接;4号挂钩满足设计要求,故采用单侧焊接,不进行优化设计,采用原始单侧焊接。表3为焊缝优化设计方案。采用2号挂钩作为样例,单侧焊接与双侧焊接对比如图7所示。

表3 焊缝优化设计方案

图7 单侧焊接与双侧焊接对比

3.2 优化方案

3.2.1 优化方案一

3.2.1.1 优化方案一4G静力分析

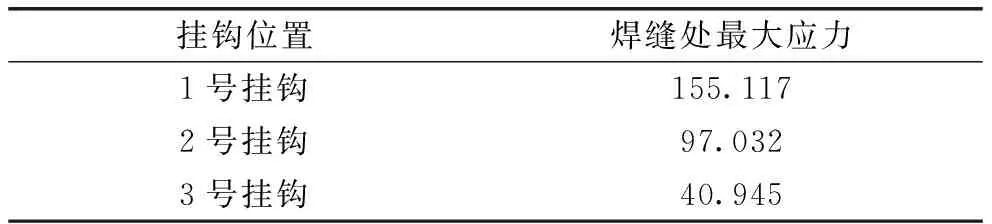

1号挂钩增加辅助挂钩并采用外侧焊接方式,2号与3号挂钩采用外侧焊接方式,焊缝长度为20~25 mm。优化方案一焊缝应力云图如图8所示,其挂钩焊缝最大应力见表4。由分析结果可知,1号与2号挂钩焊缝应力有所下降,但仍大于150 MPa,故不合格。

图8 优化方案一焊缝应力云图

表4 优化方案一挂钩焊缝最大应力 单位:MPa

3.2.1.2 优化方案一动刚度分析

1号挂钩处增加辅助挂钩支撑并采用单侧焊接方式,其余挂钩采用单侧焊接方式。该排气系统的3号与4号挂钩动刚度总体在目标线500 N/mm速度导纳范围内,1号与2号挂钩动刚度仍然不符合设计要求,优化方案一挂钩动刚度分析结果如图9所示。

图9 优化方案一挂钩动刚度分析结果

3.2.2 优化方案二

3.2.2.1 优化方案二4G静力分析

1号挂钩增加辅助挂钩并采用外侧焊接方式,2号与3号挂钩采用双侧焊接方式,焊缝长度为20~25 mm。

优化方案二焊缝应力云图如图10所示,其挂钩焊缝最大应力见表5。由图和表可知,1号挂钩略微超出设计要求,基本满足性能要求。2号与3号挂钩满足设计要求。

图10 优化方案二焊缝应力云图

表5 优化方案二挂钩焊缝最大应力 单位:MPa

3.2.2.2 优化方案二动刚度分析

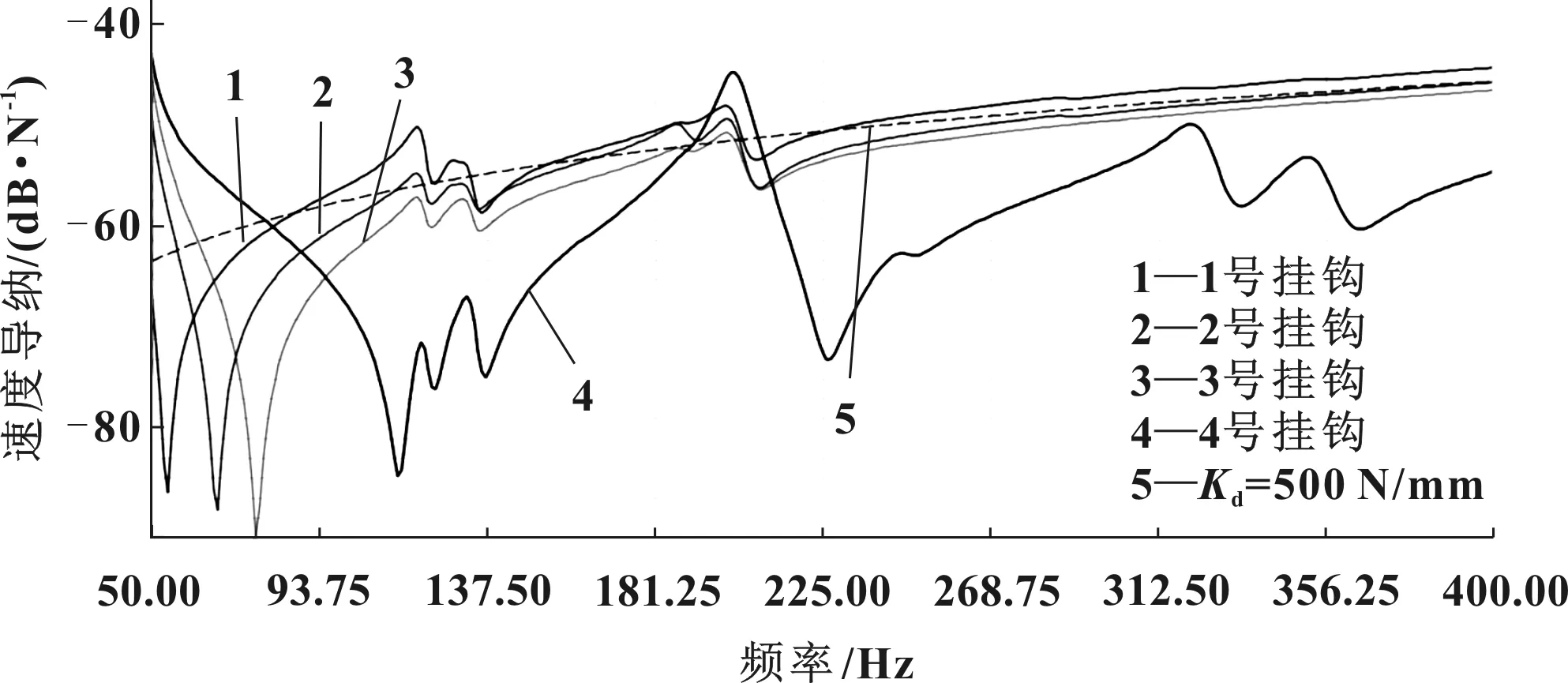

优化方案二挂钩动刚度分析结果如图11所示。

图11 优化方案二挂钩动刚度分析结果

由图11可知,1号挂钩处增加辅助挂钩支撑并采用单侧焊接方式,2号与3号挂钩采用双侧焊接方式。该排气系统的2号挂钩、3号与4号挂钩动刚度总体在目标线500 N/m速度导纳范围内,1号挂钩基本满足设计要求。

3.2.3 优化方案三

3.2.3.1 优化方案三4G静力分析

1号挂钩增加辅助挂钩并采用双侧焊接方式,2号与3号挂钩采用外侧焊接方式,焊缝长度为20~25 mm。优化方案三焊缝应力云图如图12所示,其挂钩焊缝最大应力见表6。由图和表可知,1号挂钩由于采取双侧焊接方式,挂钩焊缝应力大幅度下降;2号挂钩由于采取单侧焊接方式,焊缝应力超出设计要求;3号挂钩焊缝应力满足设计要求。

图12 优化方案三焊缝应力云图

表6 优化方案三挂钩焊缝最大应力 单位:MPa

3.2.3.2 优化方案三动刚度分析

1号挂钩处增加辅助挂钩支撑并采用双侧焊接方式,2号与3号挂钩采用外侧焊接方式。该排气系统的1号挂钩、3号与4号挂钩动刚度总体在目标线500 N/m速度导纳范围内,2号挂钩动刚度仍然不满足设计要求。优化方案三挂钩动刚度分析结果如图13所示。

图13 优化方案三挂钩动刚度分析结果

3.2.4 优化方案四

3.2.4.1 优化方案四4G静力分析

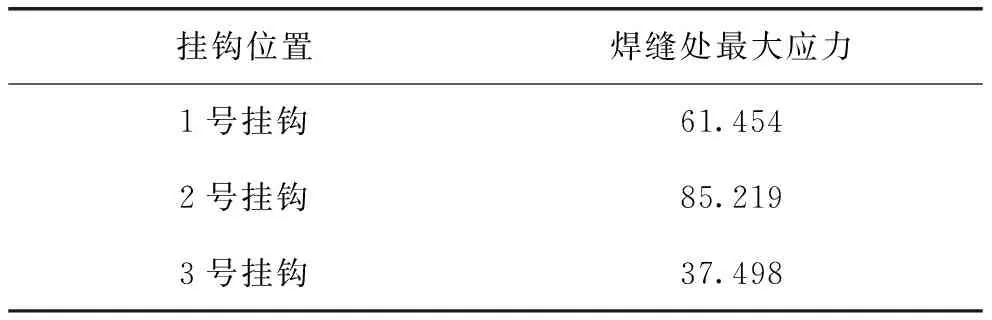

1号挂钩增加辅助挂钩并采用双侧焊接方式,2号与3号挂钩采用外侧焊接方式,焊缝长度为20~25 mm,优化方案四焊缝应力云图如图14所示,其挂钩焊缝最大应力见表7。

图14 优化方案四焊缝应力云图

表7 优化方案四挂钩焊缝最大应力 单位:MPa

由图14和表7可知,1号挂钩的焊缝最大应力降低到61.454 MPa;2号挂钩的焊缝最大应力降低到85.219 MPa;3号挂钩的焊缝最大应力降低到37.498 MPa,1~3号挂钩焊缝最大应力均得到了明显的降低,满足企业要求标准。

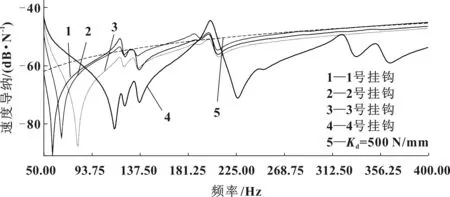

3.2.4.2 优化方案四动刚度分析

1号挂钩处增加辅助挂钩支撑并采用双侧焊接方式,2号与3号挂钩采用双侧焊接,该排气系统的1~4号挂钩动刚度总体在目标线500 N/m速度导纳范围内。优化方案四挂钩动刚度分析结果如图15所示。

图15 优化方案四挂钩动刚度分析结果

3.2.5 优化方案五

3.2.5.1 优化方案五4G静力分析

1号挂钩增加辅助挂钩,其主挂钩采用外侧焊接方式、辅助挂钩采用内侧焊接方式,2号与3号挂钩采用外侧焊接方式,焊缝长度为20~25 mm。

优化方案五焊缝应力云图如图16所示,其挂钩焊缝最大应力见表8。

图16 优化方案五焊缝应力云图

表8 优化方案五挂钩焊缝最大应力 单位:MPa

由图16和表8可知,1号挂钩的焊缝最大应力降低到77.962 MPa;2号挂钩的焊缝最大应力降低到118.104 MPa;3号挂钩的焊缝应力降低到45.312 MPa,1~3号挂钩均得到了明显的降低。

3.2.5.2 优化方案五动刚度分析

1号挂钩增加辅助挂钩,其主挂钩采用外侧焊接方式、辅助挂钩采用内侧焊接方式,2号与3号挂钩采用外侧焊接方式,该排气系统的1~4号挂钩动刚度总体在目标线500 N/m速度导纳范围内,优化方案五挂钩动刚度分析结果如图17所示。

图17 优化方案五挂钩动刚度分析结果

3.2.6 优化方案六

3.2.6.1 优化方案六4G静力分析

1号挂钩增加辅助挂钩,其主挂钩采用外侧焊接方式、辅助挂钩采用内侧焊接方式,2号与3号挂钩采用双侧焊接方式,焊缝长度为20~25 mm,优化方案六焊缝应力云图如图18所示,其挂钩焊缝最大应力见表9。由图和表可知,1号挂钩的焊缝最大应力降低到63.727 MPa,2号挂钩的焊缝最大应力降低到83.719 MPa,3号挂钩焊缝应力也得到了明显降低,并满足企业要求标准。

图18 优化方案六焊缝应力云图

表9 优化方案六挂钩焊缝最大应力 单位:MPa

3.2.6.2 优化方案六动刚度分析

1号挂钩增加辅助挂钩,其主挂钩采用外侧焊接方式、辅助挂钩采用内侧焊接方式,2号与3号挂钩采用两侧焊接方式。该排气系统的1号挂钩动刚度的速度导纳在标准线上下浮动,刚度合格;2~4号挂钩动刚度总体在目标线500 N/m速度导纳范围内。优化方案六挂钩动刚度分析结果如图19所示。

图19 优化方案六挂钩动刚度分析结果

4 结论

(1)对某车型排气系统模型进行简化并建立有限元模型,模拟分析4G工况下挂钩焊缝应力情况,分析挂钩在一定频率激励下的动刚度情况,得出该排气系统挂钩处焊缝应力过大,动刚度不满足企业要求,以此进行优化,为1号挂钩增加辅助支撑、将挂钩焊缝应力过大处由单排焊缝优化为双排焊缝,设计6种不同优化方案进行分析。

(2)优化方案四和优化方案六使挂钩焊缝应力下降,动刚度得到改善,符合企业要求,为后期设计研发提供了有效参数。

(3)优化方案六排气系统的挂钩性能大幅降低,焊缝少于优化方案四,比优化方案四更经济,故为最终优化方案。