低熔点氨纶在大圆机上的应用

仲 霞

(连云港杜钟新奥神氨纶有限公司,江苏 连云港 222047)

随着社会发展和进步,人们对服装舒适度的要求越来越高,开始崇尚休闲、舒适和自由。氨纶的应用范围越来越广,从针织到机织再到纸尿裤等;针织面料服饰则是从内衣发展到外衣。人们对面料的防勾、防脱散性能要求提高。为了满足消费者新的需求,低熔点氨纶被开发出来。

低熔点氨纶,又称低温热黏合氨纶或防脱散氨纶,其特点是在染色或热定型等加工环节受热熔融,实现氨纶与氨纶或氨纶与其他纤维相互粘合,难以剥离,也就是通过低熔点氨纶将线圈与线圈之间“锁死”,这样即使有外力刮划、裁剪或反复拉伸,也不容易引起丝线脱散、毛边或卷曲[1]。

连云港杜钟新奥神氨纶有限公司从2019年开始研发低熔点氨纶,2020年批量投放市场,规格有20 D、30 D、40 D、70 D和140 D等,研发了两种低熔点氨纶,一种是皮芯结构,另一种是双组分结构。皮芯结构氨纶主要应用于连裤袜、丝袜等薄款织物,双组分结构氨纶主要应用于大圆机纬编织物—高弹“免拷边”面料。“皮”结构层赋予氨纶优良的低温热黏合性能,“芯”结构层赋予氨纶优良的回弹性能,使织物获得优良的防脱散、防抽丝、防卷边、可随意裁剪的特性,进而提升服饰的美观性与舒适性。

1 现状

针织物是利用织针将纱线弯成线圈,然后将线圈相互穿套成针织物的一门工艺技术。如果有一线圈脱散,与其穿套在一起的线圈所受拉力会失去平衡引起脱圈,而加有氨纶的纬编织物,线圈脱散后氨纶的回缩会进一步加速线圈脱散,进而“一脱到底”,影响穿戴。纬编线圈脱散如图1所示[1],而换用低熔点氨纶能避免这种现象。

图1 纬编线圈脱散

2 原料

原料选择20 D低熔点氨纶+60 S混纺纱生产双面布。

2.1 氨纶丝

选用20 D低熔点氨纶,其对存储和使用条件比较苛刻。本试验分别选用存储1个月、2个月、3个月、4个月的氨纶丝上机,观察退绕情况和断头次数,如表1所示。

表1 氨纶丝存放时间对退绕性能的影响

由表1可见,库存3个月的产品退绕时开始出现粘连、导致断头;库存4个月的产品退绕时粘连频繁,一卷布断头多达8余次,严重影响布面质量,并且增加工人劳动强度和原料消耗。一般情况下,低熔点氨纶存放时间应控制在2个月以内,储存时间过长,退绕时容易引起粘连、断头。

2.2 硬纱

硬纱选择60 S混纺纱(50%博拉莫代尔、25%棉、25%东洋纺腈纶)。

3 织造工艺

3.1 设备参数

机器“圆品”双面机(厦门升昶程机械有限公司);机号28针/25.4 mm;筒径864.0 mm(34寸);路数72 F;总针数2 990;转速19.2 r/min。

3.2 织造工艺参数

毛坯幅宽140 cm;毛坯克重320 g/m2;线圈长度20 D防脱散氨纶10 cm/100针;60 S混纺纱29 cm/100针。

4 后整理工艺

4.1 坯布预定

低熔点氨纶在相对较低的温度下具有熔融粘着的特点。通过预定型工艺,采用适当的温度,将氨纶丝表面熔融,使线圈之间的氨纶丝互相粘连形成网状结构,进而使线圈结构紧密不易脱散[2]。线圈脱散后被粘合如图2所示[1]。低熔点氨纶的关键在于使氨纶具有特殊的热熔黏合性,同时还要保证氨纶具有一定的弹性及强度。

图2 线圈脱散后被粘合

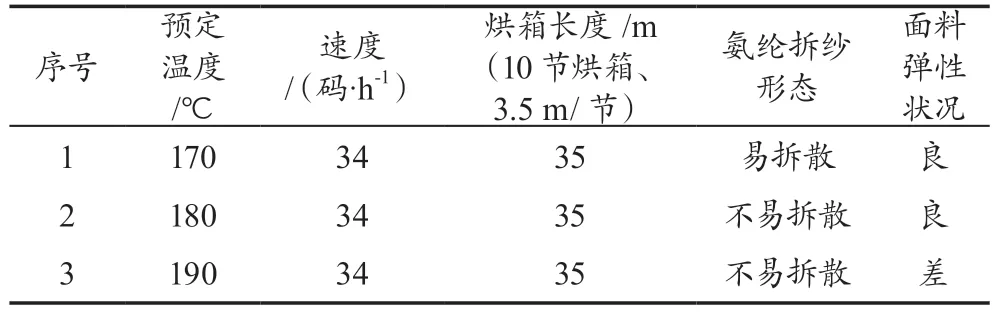

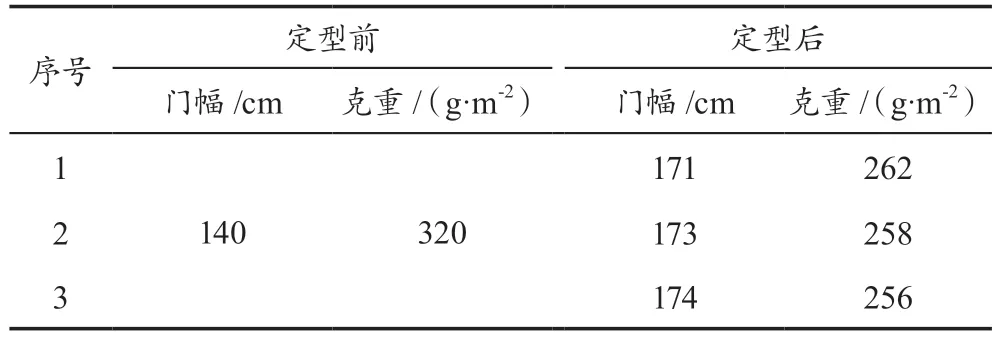

预定型工艺中的温度和车速是主要参数,直接影响织物的防脱散性能。根据染厂的条件,取3卷布,分别选择3种不同的定型温度试验,试验结果如表2所示。3种不同的定型温度预定后的布面克重如表3所示。

表2 3种预定型温度对面料脱散性能的影响

表3 预定后面料的门幅及克重

4.2 染色

由于坯布中含有腈纶、棉等成分,染色采用复染。

(1)加入阳离子染料,升温到98 ℃、保温30 min,染色结束后降温清洗面料,洗掉残留染料。

(2)加入活性染料,升温到60 ℃、保温60 min,染色结束后主缸设定50 ℃,保温20 min后再开始降温、清洗。

(3)加入皂洗液,升温到90 ℃、保温10 min,后降温、清洗。

4.3 定型烘干

将上述3卷试验布依次进行烘干定型、落布、验布。

(1)烘房设定温度为140 ℃,速度为20码/h,烘箱长约40 m。

(2)烘干、落布、验布机上检验3组布样,结果如表4所示。

表4 成品面料的门幅及克重

5 结论

(1)低熔点氨纶存储时间控制在2个月以内使用最佳;如果存储时间过长,退绕时断头概率增加,布面疵点增加。

(2)预定180 ℃,速度为34码/h,面料平整、回弹好、柔软舒适、不易脱散,可直接裁剪缝衣,免拷边,既美观又高效。