磷石膏/生土复合调湿材料研究

蔡国俊,陈刚,黄峰,梅江涛,许斌

(中建八局第三建设有限公司,江苏 南京 210046)

随着生活水平的提高,室内湿度环境受到了更多的关注。研究表明[1],适宜的空气相对湿度为40%~60%,此时不仅舒适度好,且有利于人体健康和物品保存。采用空调或除湿机等设备调节湿度,不仅增加建筑能耗及碳排放量,且对环境造成负面影响。利用调湿材料调节室内空气相对湿度,对改善居住环境、降低建筑能耗具有重要意义[2]。

调湿材料是指能感应湿度变化,依靠自身对水分子的吸附和脱附进而调节空气相对湿度的一类材料[3]。根据种类及作用机理的不同,可分为无机类、有机高分子类、生物质类以及复合类调湿材料[4]。无机矿物调湿材料的种类繁多且性能优异,已成为学者们研究的热点。陈彦文等[5]利用硅藻土为基材,抛光石粉和粉煤灰作掺合料,经焙烧工艺制备了具有调湿及吸附甲醛功能的复合板材。谢华慧等[6]将海泡石、膨胀珍珠岩和硅藻泥等用作骨料,制备新型复合调湿砂浆。邓妮等[7]利用CaCl2对硅藻土进行改性,经证实可提高硅藻土的调湿性能。Zhou和Chen[8]利用微波辅助NH4Cl对天然沸石进行改性,制备新型沸石基调湿材料,与天然沸石基对比,其吸、放湿能力得到显著提升。总的来看,当前针对无机矿物调湿材料的研究主要集中于硅藻土、海泡石和沸石等天然材料,其资源量有限且制备成本较高。

磷石膏是磷酸制备过程中产生的固体废弃物,2017年在我国的排放量为7500万t[9]。磷石膏的堆积不仅占用大量土地,且有害成分对生态环境构成破坏。磷石膏的主要成分与天然石膏相似,经处理后可制备胶凝材料[10-11]或水泥缓凝剂[12]。结构分析显示,石膏硬化后整体孔隙率增大,使其具备调节空气湿度的基础。本研究充分利用磷石膏的胶凝作用及硬化后的孔结构,将磷石膏与生土复合,经无机掺合料改性制备磷石膏/生土复合调湿材料。研究磷石膏掺量对复合调湿材料强度、耐水性及调湿性能的影响规律,并借助X射线衍射、扫描电镜等微观手段分析其对材料性能产生影响的机理。

1 试验

1.1 原材料

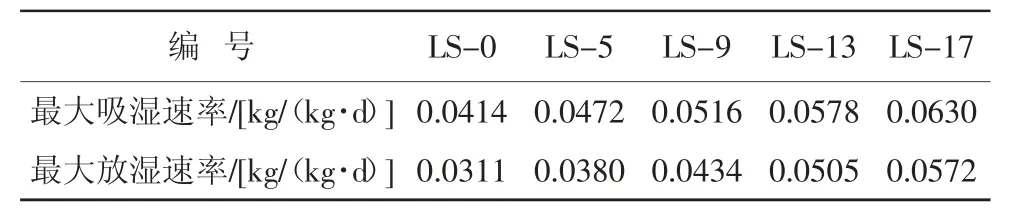

磷石膏:武汉市某磷肥制造厂,呈银灰色粉末状且质地较软,主要化学成分见表1。将其冲洗后在180℃下加热24 h脱水,经筛分取0.15~0.30 mm粒级。

表1 磷石膏的主要化学成分 %

生土:取自南京市某建筑施工现场,呈红褐色,主要成分为SiO2。在180℃下烘干后球磨,经筛分取0.15~0.30 mm粒级。

无机掺合料(IMA):采用马鞍山市某钢铁厂95%钢渣和5%硅粉配制而成,呈灰白色粉末状,经球磨后筛分,细度为180~200目,主要矿物组成为C3S和γ-C2S。

1.2 复合调湿材料制备

结合前期大量探索性试验,控制生土与无机掺合料的初始质量比为3∶1,研究磷石膏的掺量(按占固体总质量计)对复合调湿材料力学性能、耐水性和调湿能力的影响。按表2设计的配比将磷石膏、生土和无机掺合料混合后加水搅拌。待拌合均匀后将混合料装入试模抹压成型,制成20 mm×20 mm×20 mm的试件。每组试件在相对湿度90%、(20±2)℃条件下养护24h后脱模,并在常温(15~20℃)环境下养护。

表2 原材料配比

1.3 性能测试方法

1.3.1 力学性能及耐水性试验

将试件养护至14、21、28、42、60 d,采用YYW-300DS型万能试验机测试其在干燥与吸水饱和状态下的抗压强度,并根据式(1)计算其软化系数K。

式中:R0——试件在干燥状态下的抗压强度,MPa;

R1——试件在吸水饱和状态下的抗压强度,MPa。

1.3.2 调湿性能试验

(1)平衡含湿率

按照GB/T20312—2006《建筑材料及制品的湿热性能 吸湿性能的测定》,采用干燥器法测试材料的吸、放湿性能。先准备BL-3001型干燥器若干个,分别盛有MgCl2、NaBr、NaCl、KCl、K2SO4五种饱和盐溶液。在25℃下,上述溶液控制的空气相对湿度分别为33.8%、61.2%、76.6%、85.9%、99.0%。

先将试件干燥至恒重,在25℃下将其依次放入相对湿度为33.8%、61.2%、76.6%、85.9%和99.0%的BL-3001型干燥器中吸湿,待吸湿平衡后再依次放入相对湿度为99.0%、85.9%、76.6%、61.2%和33.8%的干燥器中放湿,分别测试与环境达到湿平衡时试件的质量,测试时间间隔为1 d±1 h。按式(2)计算材料的吸(放)湿含湿率u:

式中:m——吸(放)湿过程试件的质量,kg;

m0——干燥试件的质量,kg。

(2)吸放湿速率

将试件干燥至恒重后依次放入相对湿度为33.8%和99.0%的干燥器中吸湿,以1 d±1 h的时间间隔测试试件质量。待试件达到吸湿平衡后再依次放入相对湿度为99.0%和33.8%的干燥器中放湿,按上述时间间隔测试试件质量,直至达到放湿平衡后停止测试。根据所测数据,按式(3)、式(4)计算材料的吸(放)湿率U(%)和吸(放)湿速率V[kg/(kg·d)]。

式中:u1——试件吸湿后(放湿前)的含湿率,%;

u2——试件吸湿前(放湿后)的含湿率,%。

式中:m1——试件吸湿后(放湿前)的质量,kg;

m2——吸湿前(放湿后)的质量,kg;

t——吸(放)湿时间,d。

1.3.3 X射线衍射及扫描电镜分析

待试件养护至60 d时,分别采用GENESIS-2020电子显微镜和D8 ADVANCE衍射仪对磷石膏、生土以及LS-17组试件进行矿物组分及形貌结构分析,再结合相关理论探究磷石膏/生土复合调湿材料力学性能、耐水性及调湿性能的作用机理。

2 结果分析与讨论

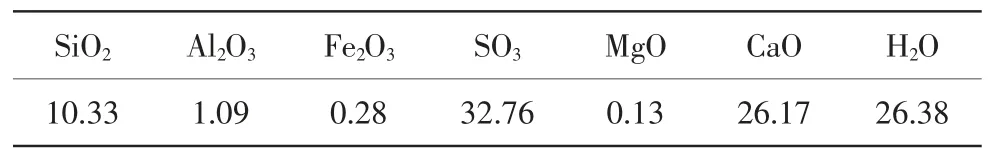

2.1 磷石膏掺量对复合调湿材料力学性能及耐水性的影响(见图1)

图1 磷石膏掺量对复合调湿材料抗压强度及软化系数的影响

由图1(a)可知,未掺磷石膏的LS-0组在14、21、28、42、60 d抗压强度分别为3.83、4.67、5.03、5.45、5.67 MPa;随着磷石膏掺量的增加,复合调湿材料的抗压强度先提高后降低。磷石膏掺量为5%时各龄期抗压强度最高,14、21、28、42、60 d抗压强度较LS-0组分别提高了9.4%、3.2%、3.2%、2.9%和2.8%;磷石膏掺量增加至17%时,14、21、28、42、60 d抗压强度较LS-0组分别降低了28.2%、33.3%、22.9%、21.8%和20.5%。

由图1(b)可知,在相同龄期下复合调湿材料的软化系数变化规律与抗压强度相同。LS-0组在14、21、28、42、60 d的软化系数分别为0.55、0.63、0.69、0.75、0.79;磷石膏掺量为5%时,软化系数分别提高至0.57、0.65、0.72、0.77、0.82;磷石膏掺量进一步增加至17%时,软化系数分别降低至0.40、0.45、0.50、0.54和0.57。分析图1(b)可以预判,当龄期超过60 d时,材料的抗压强度和软化系数存在继续提高的趋势。

总体来看,将磷石膏掺量控制在5%~9%时,复合调湿材料的60 d抗压强度可达到4.48~5.83 MPa,软化系数为0.71~0.82。

为探究磷石膏/生土复合调湿材料强度及耐水性的形成机理,分别对原材料和LS-17组试件进行XRD分析,结果见图2。

图2 磷石膏、生土和LS-17复合调湿材料的XRD图谱

由图2可知:(1)经脱水、筛分处理后的磷石膏主要成分为半水石膏、二水石膏和少量石英;(2)生土中含有石英和少量高岭石;(3)在复合调湿材料的制备过程中,无机改性掺合料中的C3S和γ-C2S先参与水化反应生成C-S-H凝胶,并提供碱性环境。生土及磷石膏中潜在的活性SiO2在该环境下与Ca(OH)2等物质反应,生成新的矿物成分并产生强度。复合调湿材料中的伊利石和钙沸石考虑为该过程的硅铝酸盐产物。另一方面,磷石膏本身具有一定的胶凝作用,其中的半水石膏参与水化反应,生成二水石膏和多钙钾石膏,适量掺入磷石膏可帮助材料形成早期强度。因此,C-S-H凝胶、新的化学结合力是形成复合调湿材料强度和耐水性的主要因素。由于石膏属于气硬性胶凝材料且耐水性较差,当磷石膏掺量超过5%时,会造成材料软化系数降低。

2.2 平衡含湿率

在不同相对湿度环境下5组复合调湿材料的吸、放湿平衡含湿率如图3所示。

图3 空气相对湿度对试件平衡含湿率的影响

由图3可见,每组试件的吸、放湿平衡含湿率均随空气相对湿度的增大而提高。在相同相对湿度环境下,材料的放湿平衡含湿率均高于吸湿平衡含湿率。随着磷石膏掺量的增加,材料吸、放湿平衡含湿率均提高。

在相对湿度为33.8%、61.2%、76.6%、85.9%、99.0%的环境下,LS-0组的吸湿平衡含湿率分别为1.25%、3.11%、5.44%、8.31%、13.22%;磷石膏掺量为9%时,材料的吸湿平衡含湿率分别达到1.46%、4.37%、7.36%、10.55%、17.76%;磷石膏掺量增加至17%时,材料的吸湿平衡含湿率分别为1.7%、5.1%、8.64%、12.62%、21.49%,较LS-0组分别提高了36%、64%、59%、52%、63%。

在相对湿度为33.8%、61.2%、76.6%、85.9%、99.0%的环境下,LS-0组的放湿平衡含湿率分别为1.61%、5.11%、7.64%、10.59%、13.22%;磷石膏掺量为9%时,材料的放湿平衡含湿率分别达到2.66%、5.88%、9.16%、12.35%、17.76%;磷石膏掺量增加至17%时,材料的放湿平衡含湿率分别为2.89%、6.05%、9.64%、13.88%、21.49%,较LS-0组分别提高了80%、18%、26%、31%、63%。

进一步观察图3可知,同一相对湿度环境下,提高磷石膏掺量使材料吸、放湿平衡含湿率间的差值逐渐降低。

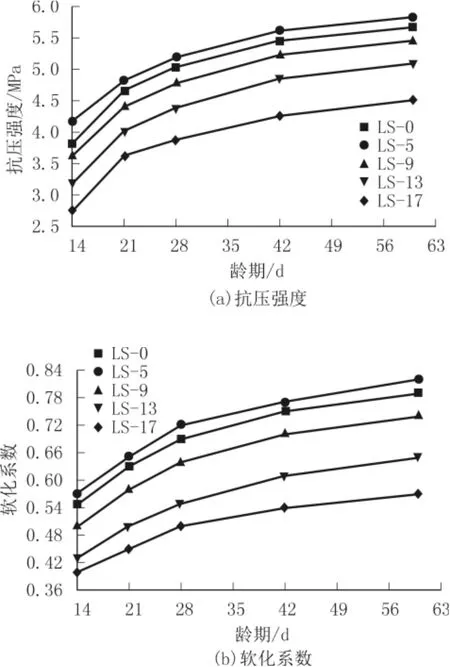

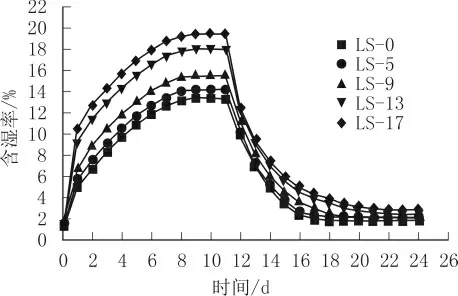

2.3 吸放湿速率

每组试件在33.8%和99.0%相对湿度环境下达到湿平衡,测试其在不同时刻的含湿率和吸放湿速率,根据所测数据绘制出吸、放湿动力曲线,并计算最大吸、放湿速率,结果分别见图4和表3。

图4 不同磷石膏掺量复合调湿材料的吸、放湿动力曲线

表3 不同磷石膏掺量复合调湿材料的最大吸、放湿速率

由图4可见,每组试件均在吸湿第1 d达到最大吸湿速率,第8 d处于吸湿平衡,放湿第1 d达到最大放湿速率,10 d后处于放湿平衡。随着磷石膏掺量的增加,材料的总吸、放湿率均有所提高。(1)LS-0组的总吸湿率为12.19%,将磷石膏掺量增加至5%、9%、13%、17%时,复合调湿材料总吸湿率达到12.96%、14.2%、16.54%、17.69%,分别较LS-0组提高6.3%、16.5%、35.7%、45.1%。(2)LS-0组的总放湿率为11.57%,将磷石膏掺量增加至5%、9%、13%、17%时,材料总放湿率达到12.12%、13.45%、15.62%、16.6%,分别较LS-0组提高4.8%、16.2%、35.0%、43.5%。

由表3可见,增加磷石膏掺量可提高材料的最大吸、放湿速率。磷石膏掺量为5%、9%、13%、17%时,最大吸湿速率较LS-0组分别提高14.0%、24.6%、39.6%、52.2%,最大放湿速率较LS-0组分别提高22.2%、39.5%、62.4%、83.9%。

3 微观结构及调湿机理分析

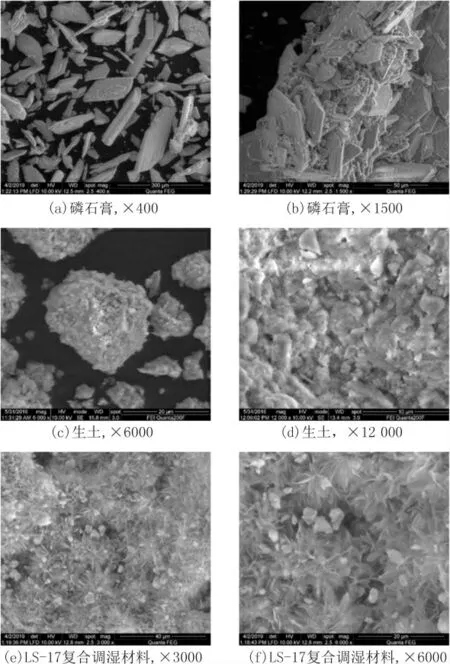

为研究磷石膏/生土复合调湿材料的湿度调节机理,对磷石膏、生土以及LS-17组试件进行扫描电镜分析,结果如图5所示。

图5 磷石膏、生土和LS-17复合调湿材料的SEM照片

观察图5(a)可见,磷石膏颗粒呈长条状结构,且形状大小不一,图5(b)表明,凝结硬化后磷石膏基本保持了原有的形状特征,堆叠的条状体间分布大量孔隙。

分析图5(c)、图5(d)可见,生土颗粒是由多层片状体紧密堆叠形成的层状硅酸盐矿物,放大至12 000倍可发现层状体表面分布有大量微、纳米级孔隙。

观察图5(e)、图5(f)可见,经过一系列的化学反应以及材料制备过程中的拌合、挤压作用,复合调湿材料基本保持片状体结构。放大至6000倍可发现,片状体间存在的孔隙以及磷石膏硬化后体积膨胀产生的孔隙,共同构成复合调湿材料表面丰富的孔结构。该孔结构可通过毛细孔道效应以及范德华力对水分子产生吸附作用。

另一方面,生土属于层状硅酸盐矿物,基本组成为硅氧四面体和铝氧八倍体,其层内存在强烈的共价键作用[13]。且生土晶格带有金属阳离子和亲水基团[14],与水分子接触时易发生羟基化反应并产生化学吸附作用。同时,水分子还能与硅铝单元体形成氢键,提高其对水分子的吸附能力。相较于物理吸附和毛细孔道效应,生土产生的化学吸附作用较强,使已吸附的水分子不易脱落。随着磷石膏掺量的增加,复合调湿材料的化学吸附作用逐渐减弱。造成在相同湿度环境下,材料吸、放湿平衡含湿率间的差值逐渐减小。总体分析,复合调湿材料主要通过化学吸附、毛细孔道效应和表面物理吸附作用调节空气的相对湿度。

利用磷石膏和生土为原料制备复合调湿材料,可有效提高磷石膏的综合利用率。在减少磷石膏堆存的同时可降低建筑能耗及碳排放,节约有限的生态资源。

4 结论

(1)综合考虑复合调湿材料的力学性能、耐水性及调湿能力,磷石膏的适宜掺量为5%~9%,此时材料60 d抗压强度为4.48~5.83 MPa,软化系数为0.71~0.82,最大吸湿速率达到0.0472~0.0516 kg/(kg·d),最大放湿速率达到0.038~0.0434 kg/(kg·d),综合性能较优。

(2)无机掺合料中的C3S和γ-C2S参与水化反应生成C-S-H凝胶并提供碱性环境,原材料中的活性SiO2与Ca(OH)2等物质反应,生成新的硅铝酸盐矿物并产生强度。磷石膏水化反应生成的二水石膏、多钙钾石膏等物质可促进调湿材料形成早期强度。

(3)微观形貌分析显示,复合调湿材料的孔隙结构丰富,可通过毛细孔道效应、表面物理及化学吸附对水分子产生作用力,进而调节室内空气湿度。增加磷石膏掺量使材料的化学吸附作用减弱,在相同湿度环境下,材料吸、放湿平衡含湿率间的差值逐渐减小。