油菜联合收获机凸块扰流式旋风分离清选装置研究

万星宇 袁佳诚 廖庆喜 张 敏 关卓怀 李海同

(1.农业农村部现代农业装备重点实验室, 南京 210014; 2.华中农业大学工学院, 武汉 430070;3.农业农村部南京农业机械化研究所, 南京 210014)

0 引言

油菜不与水稻、小麦等主要粮食作物争地,是我国最具扩种潜力的油料作物[1]。油菜植株高大、分枝众多、成熟度不一致,人工收获劳动强度大、效率低,机械化收获是保证油菜高质高效生产的关键[2-5]。联合收获是油菜机械化收获的主要方式,联合收获机一次下地可完成切割、脱粒、分离、清选等主要工序,具有生产效率高、利于抢农时等优势,清选是实现脱出物中油菜籽粒与短茎秆、荚壳等杂余分离的关键[6-7]。常规油菜联合收获清选装置多为风机与往复式振动筛组合式,结构相对复杂且振动较大;此外,油菜脱出物含水率高,易导致风筛组合式清选装置出现“糊筛”现象,导致籽粒无法透过筛网,增大清选损失[8-11]。

为简化清选装置结构,农业清选、粮油加工、工业除尘等领域常用的旋风分离清选装置在油菜联合收获中得到一定应用。旋风分离清选装置采用气流清选原理,主要包括喂料装置、旋风分离筒、管道、风机等[12-15]。风机通过管道与旋风分离筒顶部连接,作业时形成悬浮气流场,利用籽粒与杂余机械物理性能和空气动力学特性差异实现籽粒的分离[16-19],喂料装置包括输送带式喂料装置、抛扬机等,旋风分离筒顶部多采用锥台结构以避免杂余吸出时在顶部堆积堵塞[20-21]。

在旋风分离筒内壁约束下形成的悬浮气流场分布是影响旋风分离清选性能的关键,国内外学者从结构改进、参数匹配、模拟仿真等方面开展了旋风分离清选性能研究。在结构改进方面,主要改进旋风分离筒上锥段和下锥段结构,如改进设计锥顶蜗壳式旋风分离筒,提出了吸杂口偏置设计[22-23],研究了偏置位移和角度对清选性能的影响,在旋风分离筒下锥段增加透气孔等;在参数匹配方面,通过探明风机、喂料装置等运行参数和旋风分离筒结构参数实现清选性能优化,如文献[24-26]探究了旋风分离清选风机转速、扬谷器转速和旋风分离筒结构参数对清选性能的影响;在模拟仿真方面,基于CFD、CFD-DEM耦合的方法应用广泛,是可视化旋风分离筒内部气流场状态的主要手段,前期基于CFD的仿真结果表明,靠近旋风分离筒内壁部分区域存在气流速度为0的死区[27],导致油菜脱出物分离不彻底,夹带损失率增加,清洁率降低等。

本研究在油菜联合收获机旋风分离清选装置的基础上,解析旋风分离气流场死区对油菜籽粒运动的影响,提出在旋风分离筒下锥段内壁增设螺旋间隔排列的圆柱扰流凸块,通过形成柱状凸起扰动内部气流场消除死区,为便于调节凸块形位参数,采用便于安装和移动的带磁性的圆柱凸块,基于自主研发的联合收获测试平台开展单因素试验与Box-Behnken试验,优化得出旋风分离筒运行参数与凸块排列结构参数的最佳组合,为油菜联合收获机清选装置设计和优化提供参考。

1 联合收获机基本结构与工作过程

1.1 基本结构

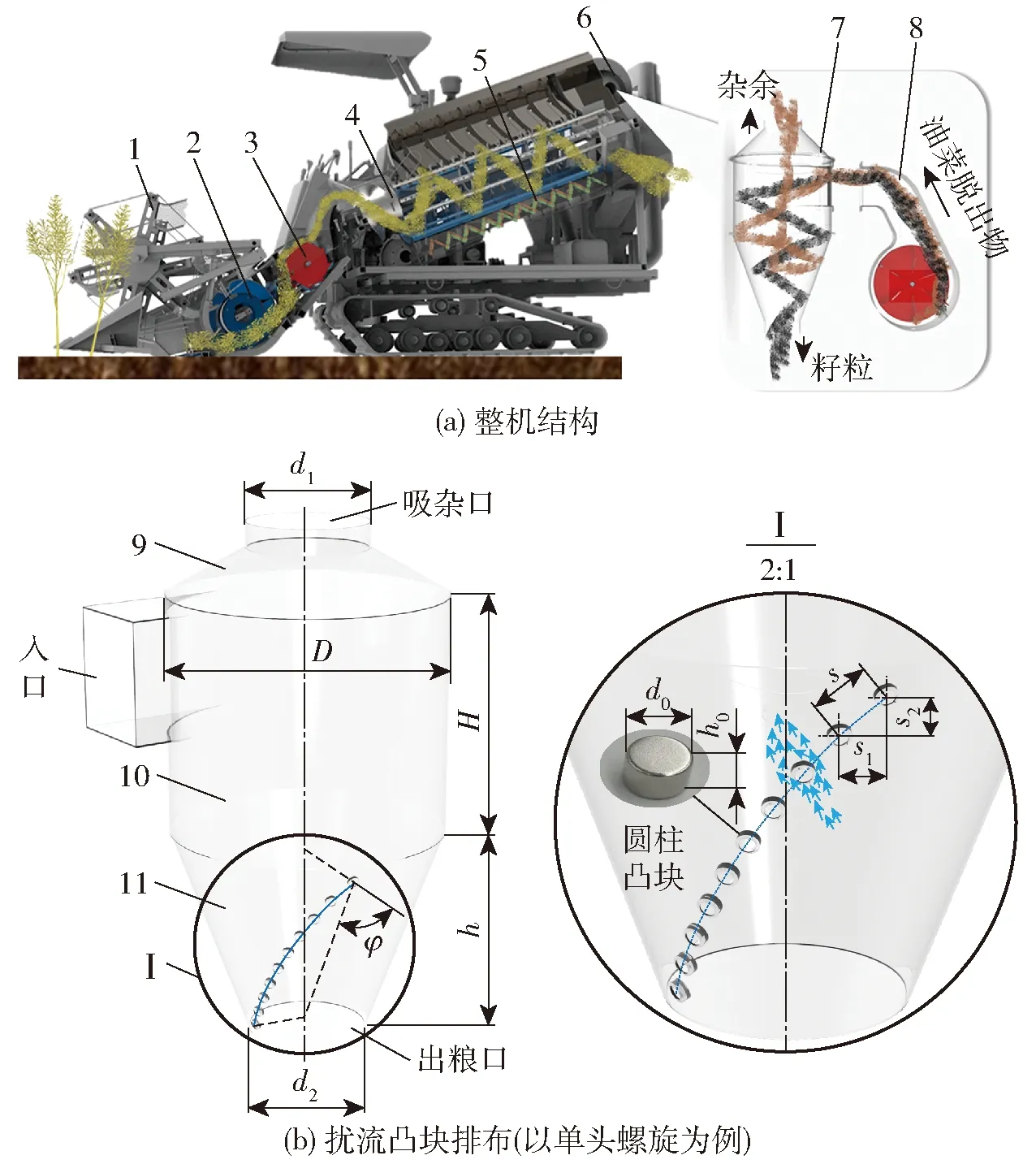

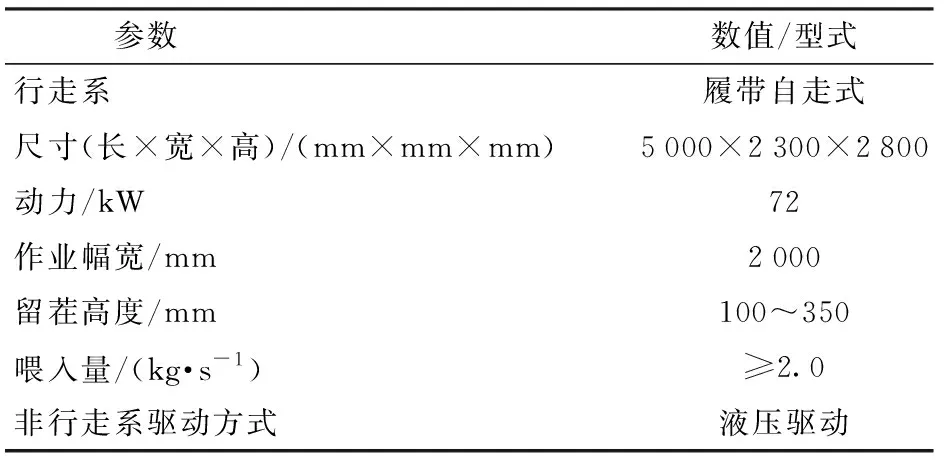

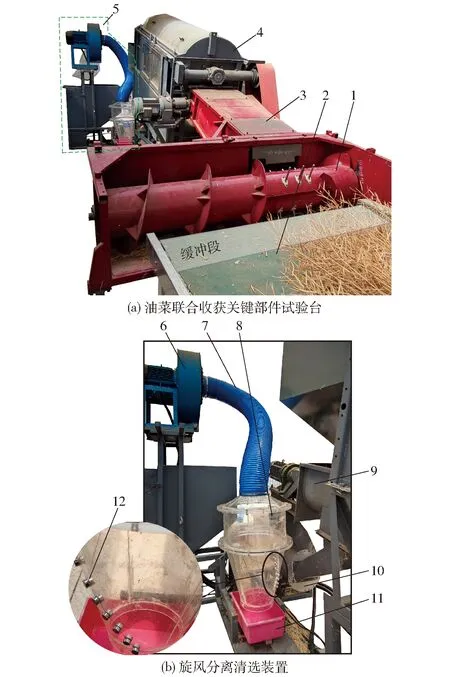

自主研发的4LYZ-2.0型油菜联合收获机结构如图1所示,主要包括割台、切碎抛送装置、纵轴流脱粒分离装置、旋风分离清选装置等(图1a),其中旋风分离清选装置由抛扬机、旋风分离筒、吸杂管道、离心风机等关键部件组成,旋风分离筒分为上锥段、中间圆柱段和下锥段3部分[20],上锥段出口为吸杂口,与吸杂管道相连,中间圆柱段与抛扬机相连,下锥段出口为出粮口,吸杂管道连接旋风分离筒与离心风机;相比常规矩形凸块,圆形凸块与脱出物的接触多为线接触,摩擦力较小,不易阻碍物料运动,故采用圆形凸块;扰流圆柱凸块(直径20 mm、高7 mm)呈螺旋间隔吸附于旋风分离筒下锥段,利用旋风分离筒内气流流经凸块时的自激振荡现象减少死区(图1b)。联合收获机主要技术参数如表1所示。

图1 4LYZ-2.0型油菜联合收获机结构示意图Fig.1 Structural diagram of 4LYZ-2.0 type combine harvester for rapeseed1.割台 2.复合式推运器 3.切碎抛送装置 4.纵轴流脱粒分离装置 5.脱出物提升螺旋输送器 6.离心风机 7.旋风分离筒 8.抛扬机 9.上锥段 10.圆柱段 11.下锥段

图 2 籽粒在水平面气流场死区内迁移运动分析Fig.2 Kinematic analysis of rapeseed migration in dead zone of horizontal airflow field1.高速气流区 2.低速气流区 3.死区

表1 油菜联合收获机主要技术参数Tab.1 Main parameters of rapeseed combine harvester

1.2 工作过程

油菜联合收获机作业时,拨禾轮将油菜植株扶持送入割台并被切割,切断后的油菜茎秆由复合式推运器推送至切碎抛送装置,切碎抛送装置将油菜茎秆切断后抛至纵轴流脱粒分离装置内;进入脱粒分离装置的油菜在脱粒元件击打、揉搓作用下破裂并释放籽粒,大部分茎秆轴向运移至田间,少量短茎秆透过筛网,与荚壳、轻杂余等组成杂余物料;脱出物在输送器作用下被输送至旋风分离清选装置。

进入旋风分离清选装置的油菜脱出物在抛扬机叶片旋转作用下以一定的初速度切向进入旋风分离筒,旋风分离筒中心轴区域气流速度较高,为高速气流区,近筒壁区域气流速度较低,为低速气流区;油菜脱出物下落至下锥段后由于截面变化,体积较大的杂余会缓慢靠近高速气流区,并被高速气流携带至吸杂口[15,20];体积较小的籽粒靠近壁面运动,由出粮口落出,实现籽粒与杂余分离。此外,由于静电效应,籽粒与壁面、脱出物等其他物体碰撞过程中,材料表面相互摩擦引起电荷重新分布而形成静电,进而在磁场的作用下向凸块靠近,即凸块可辅助引导籽粒向壁面靠近。

2 籽粒迁移过程与凸块排布分析

2.1 籽粒在气流场死区迁移过程分析

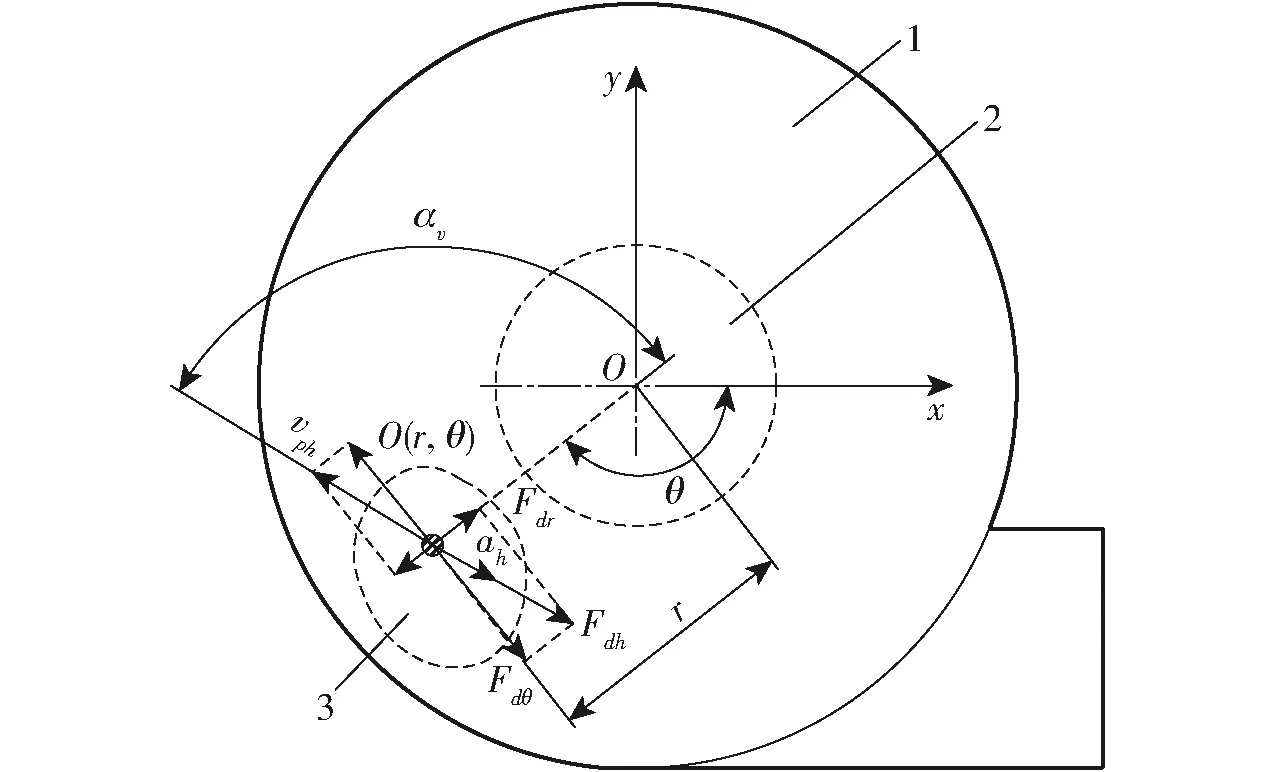

前期基于CFD的气流场数值分析结果表明,旋风分离筒内存在气流速度为0的区域,即死区,籽粒在气流场死区内的迁移运动可分解为在水平面内极坐标系下的运动与垂直面笛卡尔坐标系下的运动[20,28]。

2.1.1死区对水平面内籽粒运动的影响

籽粒在气流场中的三维运动可由水平面内的运动和垂直面内的运动合成,在水平面内,籽粒由气流裹挟,在旋风分离筒圆形壁面约束下运动,假设籽粒为球体,则籽粒中心点与旋风分离筒横截面中心点之间的位置关系可用夹角和距离表示,适宜建立极坐标系描述籽粒在水平面内位置。

籽粒在水平面内的迁移运动规律与籽粒速度、加速度变化有关,籽粒所受作用力则影响其加速度。籽粒在极坐标下的迁移速度为径向速度与切向速度的向量和,即

(1)

式中vph——水平面内籽粒速度,m/s

当籽粒速度与极径方向的夹角为αv时,籽粒运动速度的径向与切向分速度为

(2)

同理,籽粒在极坐标下的迁移加速度亦可分解为径向加速度与切向加速度,即

ah=ar+aθ

(3)

式中ah——水平面内籽粒加速度,m/s2

ar——水平面内籽粒切向方向加速度,m/s2

aθ——水平面内籽粒径向方向加速度,m/s2

根据极坐标系与笛卡尔坐标系的转化关系,籽粒在极坐标系下的速度与加速度之间的关系满足

(4)

籽粒所受加速度与其所受作用力有关,在不考虑籽粒之间、籽粒与筒壁之间的碰撞,忽略惯性力、浮力等的条件下,籽粒在死区内运动主要受空气阻力、重力的作用[29]。在水平面内,空气阻力是影响籽粒迁移的主要因素,籽粒所受空气阻力与其和气流速度之间的相对速度有关,由于气流场死区内气流速度为0,则籽粒与气流的相对速度即为籽粒自身速度vp,空气阻力方向与籽粒运动速度方向相反,由图2籽粒受力分析可知

(5)

式中mp——单粒油菜籽质量,kg

Fdh——籽粒所受空气阻力水平面分力,N

假设籽粒为球体,则单粒油菜籽质量计算式为

(6)

式中dp——油菜籽粒直径,mm

ρp——油菜籽粒密度,kg/m3

籽粒在死区内所受空气阻力与空气密度、籽粒直径、籽粒运动速度等有关,计算式为

(7)

式中CD——阻力系数

ρt——空气密度,kg/m3

联立式(2)和式(5)~(7)可得在水平面极坐标系中,籽粒在气流场死区内的运动微分方程为

(8)

当旋风分离筒内不存在死区时,籽粒与气流的相对速度不再与籽粒速度大小相等、方向相反,籽粒运动规律见文献[20]。

籽粒与气流的相对速度满足

(9)

式中αc——籽粒和气流相对速度与极径方向的夹角,rad

vch——籽粒与气流相对速度,m/s

uh——气流速度,m/s

αu——气流速度与极径方向的夹角,rad

联立式(2)可得

(10)

即

(11)

同时,无死区时籽粒所受空气阻力满足

(12)

由式(7)、(11)、(12)分析得

(13)

将式(10)代入式(13)可得气流场无死区条件下籽粒在极坐标系中的运动微分方程为

(14)

当同一籽粒处于同一位置以相同初速度运动时,式(8)与式(14)相差为

(15)

理想状态下旋风分离筒内气流携带油菜籽粒运动,气流速度大于籽粒运动速度,即uh>vph,相同条件下,气流场无死区时,籽粒所受径向加速度差和切向加速度差均为正值,死区的存在会阻碍籽粒在水平面内向壁面靠近和绕旋风分离筒中心轴的运动,使籽粒向旋风分离筒中心轴靠拢,易被中心高速气流捕获,造成籽粒损失;同理,当死区存在时,茎秆、荚壳等杂余物料更易分离,有利于提高籽粒清洁率。优先考虑降低籽粒损失时,应尽量消除气流场死区。

2.1.2死区对垂直面内籽粒运动的影响分析

因油菜籽粒在旋风分离筒水平面内的迁移运动已在极坐标系下分解为径向运动和切向运动,在垂直面内的运动仅为气流阻碍下的直线运动,3种运动合成即可反映籽粒在旋风分离筒内的运动规律。

籽粒在垂直面内的直线运动适宜在笛卡尔坐标系中表达,以上锥段与圆柱端壁面交界处为原点构建笛卡尔坐标系,如图3所示。通过对籽粒z轴坐标函数的连续求导后,可得籽粒在垂直方向运动的加速度,即

图3 籽粒在垂直面气流场死区内迁移运动分析Fig.3 Kinematic analysis of rapeseed migration in dead zone of vertical airflow field1.高速气流区 2.低速气流区 3.死区

(16)

籽粒在垂直面内主要受重力和空气阻力的作用,空气阻力与籽粒和气流相对速度有关,当籽粒穿过死区时,籽粒、气流相对速度与籽粒运动速度大小相等、方向相反,籽粒运动加速度满足

mpaz=mpg-Fdz

(17)

(18)

式中Fdz——垂直面内籽粒所受空气阻力,N

vpz——籽粒垂直运动速度,m/s

联立式(16)~(18)可得籽粒在垂直面内的运动微分方程为

(19)

当旋风分离筒内不存在死区时,籽粒在垂直面内的运动规律见文献[20]。

无死区时,籽粒所受作用力满足

(20)

式中uz——垂直面内气流速度,m/s

无死区时,籽粒在垂直面内的运动微分方程为

(21)

当同一籽粒处于同一位置以相同初速度运动时,式(19)与式(21)相差为

(22)

当气流场不存在死区时,籽粒在悬浮气流场作用下的下落时间增加,可保证籽粒与杂余的有效分离时间,提高籽粒清洁率。

由籽粒在水平面与垂直面内的运动规律分析可知,消除旋风分离气流场死区可促进籽粒远离旋风分离筒中心轴附近高速气流区,更易向壁面靠近,减少了籽粒被高速悬浮气流捕获的概率,可减少籽粒损失,同时增加籽粒与杂余的有效分离时间。

2.2 凸块排布分析

在凸块排布分析方面,主要依据扰流原理及脱出物中短茎秆、荚壳、籽粒等不同组分的三轴尺寸差异,明确凸块间距、螺旋升角等因素的取值范围,为确定试验因素水平提供依据。

设置凸块为间隔螺旋排布,使凸块呈一定倾角排列,利用旋风分离筒内气流切向流经凸块时的自激振荡现象,从而形成气流场速度和压力的变化以减少死区。当气流切向流经间隔排布凸块时,由于开尔文-亥姆霍兹不稳定性作用,气流在前一凸块边缘影响下产生剪切层自激振荡,其传播方向与气流场总体流向相同,即为正向扰动;当正向扰动与后一凸块碰撞时,会产生与气流场总体流向不一致的逆向扰动,当逆向扰动传播至前一凸块后又会增强该位置的正向扰动,在正向扰动和逆向扰动的耦合作用下凸块周围引发气流场自激振荡现象,从而减少死区,如图4所示。因旋风分离筒下锥段为轴对称结构,为保证内部气流场相对稳定,在凸块螺旋间隔排布的基础上,采用多头均匀对称设置,影响凸块排布主要参数为螺旋头数z、初始相位、螺旋升角φ、凸块间距s等。

图4 凸块对旋风分离气流场扰流作用示意图Fig.4 Schematic of effect of raised cylinder on cyclone separation airflow field

进入旋风分离筒内的油菜脱出物主要包括籽粒、短茎秆、荚壳、轻杂余等,其中轻杂余易于分离,大部分在进入下锥段前即被吸出机外,因此脱出物中轻杂余质量分数对清选性能影响不显著[30],重点分析凸块对籽粒、短茎秆、荚壳的影响。当油菜喂入量为2~3 kg/s、脱粒间隙为30 mm、切碎滚筒转速为430~550 r/min、脱粒滚筒转速为450~650 r/min时,籽粒、短茎秆、荚壳的三轴尺寸及质量分数如表2所示。

表2 油菜脱出物组分质量分数及三轴尺寸Tab.2 Mass fraction and triaxial size of rapeseed threshing outputs

由于籽粒直径较小,与短茎秆和荚壳的长度差异大,因此间隔排布的凸块除利用气流自激振动减少死区外,还可通过凸块之间的间隙影响籽粒、短茎秆和荚壳的运动,其中细小籽粒通过凸块间隙的概率较大,可沿旋风分离筒壁运动至出粮口,而部分长度较长且处于特定姿态的短茎秆与荚壳无法穿过凸块间隙,在翻越凸块过程中向旋风分离筒中心轴靠拢,易被高速气流区捕获,促进籽粒与杂余的分离,如图5所示。

图5 凸块对特定姿态茎秆及荚壳的阻碍作用Fig.5 Hindering effect of raised cylinder on stem and pod shell of specific attitude1.凸块 2.油菜籽粒 3.短茎秆/荚壳

假设短茎秆或荚壳在气力输送过程中紧贴壁面,一端与凸块点O接触后在摩擦力作用下定轴转动,则凸块间隙Δs需满足

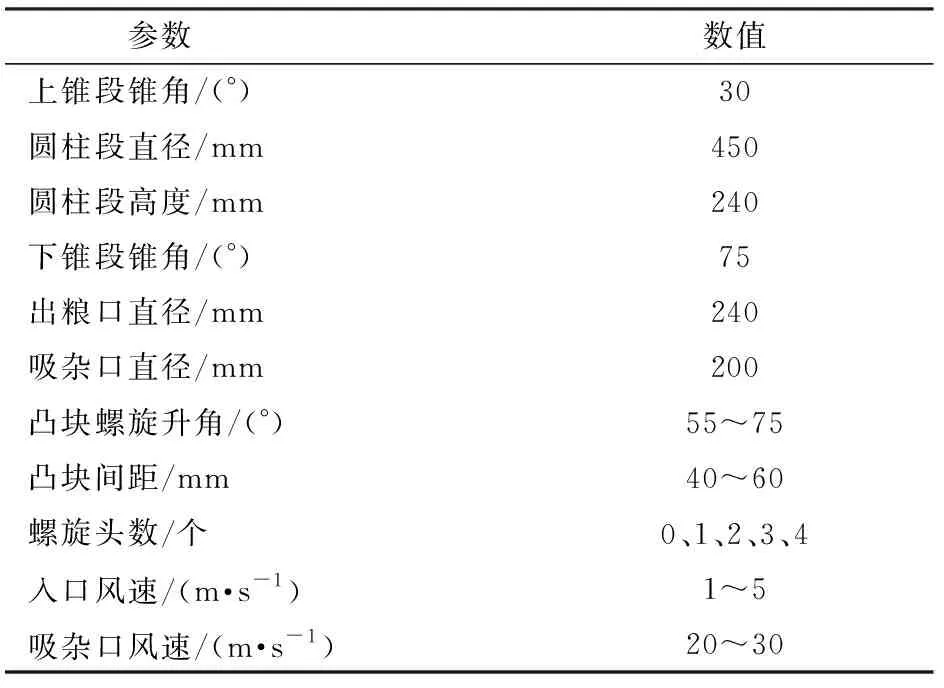

Δs=s-d0 (23) 式中d0——凸块直径,取20 mm lj——短茎秆或荚壳最小平均长度,由表2可知为41.78 mm 由式(23)可知,当凸块间距不变时,凸块直径直接影响凸块间隙,进而改变短茎秆或荚壳通过凸块间隙的概率,影响旋风分离清选效果。 计算得凸块间距s<61.78 mm,因凸块之间引力作用,凸块间距过小时凸块之间的引力大于其与壁面吸附产生的摩擦力,难以形成间隔排布,故设计凸块间隙至少可容纳1个凸块,则凸块间距为40 mm≤s<61.78 mm。 在旋风分离筒仰视图中心位置建立坐标系,预试验表明,未安装凸块时,物料由旋风分离筒入口进入,大部分在中间圆柱段内沿壁面运动后由下锥段第1象限进入,如图6所示,故优先保障下锥段第1象限内间隔排列凸块,将出粮口边界与x轴的交点A设定为单头螺旋起点,以螺旋线与旋风分离筒下锥段和圆柱段交界处为终点(图7)。 图6 无凸块条件下物料运动过程Fig.6 Material movement process without raised cylinder 图7 单头螺旋间隔排布示意图Fig.7 Single head spiral spaced arrangement of raised cylinder 为保证凸块螺旋之间无干扰并减少对气流的阻碍,设计单头螺旋线约束于第1象限,则弧线AB、AC为螺旋线临界位置;考虑开尔文-亥姆霍兹不稳定性作用引起的扰动为剪切层自激振荡,凸块排布螺旋升角不宜大于下锥段锥角,则螺旋升角φ满足 (24) 式中D——旋风分离筒圆柱段直径,取450 mm h——旋风分离筒下锥段高度,mm d2——旋风分离筒出粮口直径,取200 mm ψ——旋风分离筒下锥段锥角,取75° 计算得螺旋升角临界范围为60.26°~75°。 凸块间隔排布采用多头均匀对称设置时,将下锥段壁面空间分割为等体积的若干区域,如图8所示,在单位时间内,为保证油菜脱出物可沿壁面运动,分割出的局部区域体积需尽量容纳油菜脱出物,降低油菜籽粒向旋风分离筒中心轴靠近的概率,减少籽粒损失,根据油菜脱出物组分质量分数及各组分体积,凸块分割区域体积需满足 图8 凸块排布分割区域示意图Fig.8 Schematic of raised cylinder arrangement segmentation region (25) 式中V0——分割区域体积,m3 V1——单位时间进入旋风分离筒内的籽粒体积,m3 V2——单位时间进入旋风分离筒内的茎秆体积,m3 V3——单位时间进入旋风分离筒内的荚壳体积,m3 z——螺旋头数 由式(25)可知,凸块高度h0主要通过影响凸块螺旋分割区域体积而影响清选效果。 单个油菜籽粒可按球体体积计算,短茎秆与荚壳形状复杂,其体积可按质量与容重之比计算,则各组分体积计算式为 (26) 式中η1——脱出物中籽粒质量分数,取最大值51.93% η2——脱出物中短茎秆质量分数,取最大值16.47% η3——脱出物中荚壳质量分数,取最大值31.68% Q0——脱出物喂入量,当整机喂入量为3 kg/s时约为1 kg/s Δm——油菜籽千粒质量,取4.2 g ρ——短茎秆与荚壳容重,取780 kg/m3 联立式(25)、(26)计算得z≤4.67个。 因旋风分离筒内气流场状态与油菜脱出物组分复杂,在确定凸块排布主要参数范围的基础上需通过试验进一步明确各参数对清选性能的影响,后续以螺旋升角φ∈[55°,75°]、凸块间距s∈[40 mm,60 mm]、螺旋头数1~4个为因素水平范围,开展单因素试验明确各因素对清选性能的影响规律,并开展Box-Behnken试验确定最佳参数组合。 依托自主研发的油菜联合收获机关键部件试验台,开展凸块排布结构参数的单因素试验,探究凸块扰流作用对旋风分离清选性能的影响,明确清选性能较优的凸块螺旋排布头数;进一步以螺旋升角φ、凸块间距s、旋风分离筒入口风速v1、吸杂口风速v2为因素,以清洁率、损失率为评价指标,基于Design-Expert 12.0 软件开展Box-Behnken试验,构建评价指标与各因素之间的数学关系模型,得到最佳参数组合并验证。 油菜联合收获关键部件试验台由喂料输送带、割台、脱粒分离装置、旋风分离清选装置等组成,如图9a所示,各部件运行均由电机驱动,可通过调节抛扬装置转速与风机转速实现对入口风速、吸杂口风速的调节。 图9 试验台架结构图Fig.9 Structure diagrams of test bench1.割台 2.输送带 3.链耙式输送装置 4.脱粒分离装置 5.旋风分离清选装置 6.离心风机 7.吸杂管道 8.旋风分离筒 9.脱出物提升螺旋输送器 10.抛扬装置 11.出粮口接料盒 12.圆柱凸块 试验所用材料为机直播华油杂62,人工收获后挂藏,试验前复水处理,保证含水率为30%~40%,将复水后的油菜均匀铺放于喂料输送带,由于输送带由静止到达到设定线速度需一定时间,为保证喂入量稳定,需保证油菜以恒定速度喂入割台,故油菜铺放时在喂料输送带前端预留缓冲段;旋风分离筒采用透明材料,为保证凸块吸附,利用内外对置凸块引力形成的静摩擦力使凸块吸附于内壁,可通过调节筒外凸块位置改变内部凸块排布,如图9b所示;凸块螺旋以旋风分离筒纵向中心轴为旋转轴,均匀环形阵列即可形成多头螺旋。试验时设定各部件驱动电机转速并启动,试验结束后收集旋风分离筒出粮口、风机出口处物料并称量,再筛分其中籽粒后称量籽粒质量。 因增加凸块本质上是对旋风分离气流场的扰动,旋风分离筒几何尺寸变化会导致原始气流场状态差异,进而影响凸块扰流作用,故需针对特定旋风分离筒优化得出凸块排布螺旋升角、凸块间距、入口风速、吸杂口风速的最佳参数组合,本文采用的旋风分离筒主要技术参数如表3所示。油菜脱出物空气动力学特性测试结果表明[19]:籽粒和荚壳悬浮速度与含水率呈线性增长关系,而茎秆和轻杂余悬浮速度与含水率呈指数增长关系,气流清选速度以4~6 m/s为宜。设圆柱段内悬浮气流速度为4~6 m/s且旋风分离筒内气体流量不变,则当圆柱段直径与吸杂口直径分别为450 mm和200 mm时,圆柱段截面积与吸杂口截面积之比为5.06,则吸杂口风速范围为20.24~30.36 m/s,台架试验中取整处理,则吸杂口风速范围取20~30 m/s。 表3 旋风分离筒主要技术参数Tab.3 Main parameters of cyclone separation cleaning device 旋风分离清选装置清洁率与损失率为主要性能指标[14-15,20],计算式为 (27) (28) 式中Yq——清洁率,% Ys——损失率,% m0——出粮口物料总质量,kg m1——出粮口油菜籽粒总质量,kg m2——风机出口油菜籽粒总质量,kg 为综合评价旋风分离清选装置性能,对清洁率、损失率进行离差标准化,转化公式为 S=(Yi-Ymin)/(Ymax-Ymin) (29) 式中S——清洁率或损失率的离差标准化值,取0~1 Yi——第i个水平下的籽粒清洁率或损失率,% Ymin——清洁率或损失率最小值,% Ymax——清洁率或损失率最大值,% 清洁率和损失率离差标准化后采用加权处理得到性能综合评分Y0,综合评分越高则清选性能越好,优先减少籽粒损失率,则综合评分计算式为[14-15,20] Y0=0.35Sq-0.65Ss (30) 式中Sq——清洁率离差标准化值 Ss——损失率离差标准化值 3.3.1螺旋升角对清选性能的影响 设定凸块间距为50 mm、螺旋头数为1个、入口风速为3 m/s、吸杂口风速为25 m/s,开展螺旋升角单因素试验,图10为螺旋升角与清选性能的关系曲线。由图10a可知,随着凸块排布螺旋升角的增加,损失率呈先减少后增加再减少的趋势,原因在于螺旋排列的凸块除扰动气流以减少死区外,也可利用籽粒与杂余的三轴尺寸差异实现两者的分离,细小籽粒易穿过凸块间隙,粗长杂余难以通过,被迫向高速气流区移动,凸块间距不变时,螺旋升角越大则凸块间轴向间距s1越大;当螺旋升角小于60°时,凸块间隙减小,部分籽粒与杂余一同向高速气流区运动,导致清洁率与损失率较高;当螺旋升角进一步增加时,凸块间隙逐步增大,籽粒与杂余更易分离,清洁率逐步提高;当螺旋升角大于70°时,凸块对杂余运动的阻碍作用减少,导致杂余被悬浮气流捕获的概率减少,损失率稳定降低的同时清洁率大幅下降。由图10b可知,随着螺旋升角的增大,旋风分离清选装置综合清选性能呈“双波峰”上升趋势,原因为单头螺旋扰动下旋风分离筒内部气流场呈波动状态。 图10 螺旋升角与清选性能的关系曲线Fig.10 Relationships between helix angle and performance of cleaning device 3.3.2凸块间距对清选性能的影响 设定螺旋升角为65°、螺旋头数为1个、入口风速为3 m/s、吸杂口风速为25 m/s,开展凸块间距单因素试验,图11为凸块间距与清选性能的关系曲线。由图11a可知,随着凸块间距的增大,损失率呈波动变化,而当凸块间距超过45 mm时,清洁率相对稳定,原因在于油菜籽粒与杂余体积存在差异,无气流死区影响下,细小籽粒易由凸块间间隙穿过,体积较大的杂余更易撞击凸块并向高速气流区运动,被悬浮气流捕获,从而提高清洁率。由图11b可知,随着凸块间距的增加,旋风分离清选装置综合性能变化与损失率的负相关变化趋势基本一致,原因在于清洁率相对稳定,清选装置综合性能主要受损失率影响。 图11 凸块间距与清选性能的关系曲线Fig.11 Relationships between space of magnetic column and performance of cleaning device 3.3.3螺旋头数对清选性能的影响 设定螺旋升角为65°、凸块间距为50 mm、入口风速为3 m/s、吸杂口风速为25 m/s,开展螺旋头数单因素试验,图12为螺旋头数与清选性能的关系曲线。由图12a可知,相比于不采用凸块扰流(螺旋头数为0),当凸块采用单头螺旋时,旋风分离清选装置损失率更高,清选性能降低,原因在于单头螺旋影响单侧旋风分离气流场,导致气流场分布不均衡,内部流场紊乱,籽粒被吸出概率增大;随着螺旋头数的增加,轴对称环绕的螺旋凸块对旋风分离筒内气流场的扰动相对平衡,减少了死区,被悬浮气流场捕获的籽粒减少,损失率逐渐降低。由图12b可知,当螺旋头数大于1个时,旋风分离清选装置综合性能逐渐提升,表明增加凸块扰流可实现油菜联合收获旋风分离清选装置的性能优化;当螺旋头数为4个时,旋风分离筒高速气流区更加集中于轴向中心轴,体积较大的杂余更易被捕获,而细小籽粒运动过程中更靠近筒壁,在减少籽粒损失的同时提升了清洁率。考虑螺旋头数需为整数,开展Box-Behnken试验前需给定常数,结合旋风分离清选装置综合性能变化趋势确定后续试验中凸块排布采用4头螺旋。 图12 螺旋头数与清选性能的关系曲线Fig.12 Relationships between number of screw and performance of cleaning device 在明确凸块螺旋排布头数的基础上,以螺旋升角(55°~75°)、凸块间距(40~60 mm)为结构参数变量,以旋风分离筒入口风速(1~5 m/s)、吸杂口风速(20~30 m/s)为运行参数变量,开展4因素Box-Behnken试验,试验结果如表4所示。 表4 Box-Behnken试验试验结果Tab.4 Results of Box-Behnken experiment 运用Design-Expert开展多元回归拟合,得出清洁率、损失率与各因素之间的回归方程为 (31) (32) 清洁率和损失率回归方程的P值均小于0.001,说明模型较为准确,依据回归方程得到的预测值与试验实测值对比如图13所示。 图13 评价指标预测值与试验实测值对比Fig.13 Comparison between predicted and measured values of evaluation indexes 在各因素水平范围约束下,以损失率最低、清洁率最高为目标构建优化目标函数,目标函数和约束条件为 (33) 基于Design-Expert优化模块求解得出最佳参数组合为:螺旋升角66.2°、凸块间距48.3 mm、入口风速4.9 m/s、吸杂口风速25.4 m/s,在最佳参数组合下,清洁率与损失率的理论最优值分别为94.71%和3.58%。 在最佳参数组合条件下开展台架验证试验(图14a、14b),包括物料准备、结构参数与运行参数标定、启动清选试验、试验后物料收集与分类处理等环节,其中物料准备与单因素试验一致,试验前标定结构参数与运行参数,最佳参数组合为结构参数螺旋升角66.2°、凸块间距48.3 mm和螺旋头数4个,运行参数入口风速4.9 m/s和吸杂口风速25.4 m/s,安装凸块前按照螺旋升角66.2°在下锥段绘制定位螺旋线,以凸块间距48.3 mm标记定位点,移动凸块至定位点,完成凸块的单头螺旋排列,采用相同方法按均布方式完成4头螺旋的凸块排列;利用HT-9829型热敏式风速仪实时测量旋风分离筒入口风速和吸杂口风速,通过试验台控制面板调节抛扬机及风机的传动电机转速,使入口风速、吸杂口风速分别达到4.9 m/s和25.4 m/s;标定完成后启动试验台其余工作部件,将油菜喂入割台至完成清选作业,收集出粮口及风机出口处物料,按照式(27)、(28)计算清洁率及损失率。 图14 最佳参数组合验证Fig.14 Validation of optimal parameter combination 为进一步对比验证最佳参数组合下的旋风分离筒清选性能,在入口风速、吸杂口风速不变的条件下,开展无凸块清选台架试验(图14c)及临近参数组合下的清选台架试验,临近参数组合选择为螺旋升角65°、凸块间距40 mm、螺旋头数4个、入口风速5 m/s、吸杂口风速25 m/s,台架试验结果如表5所示。 表5 最佳参数组合验证台架试验结果Tab.5 Results of optimal parameter combination validation bench-test 由表5可知,在最佳参数组合下清洁率与损失率实测值分别为93.87%和4.21%,与理论最优值基本一致,清洁率与损失率均优于临近参数组合;去除凸块后,物料运动过程中,籽粒与杂余相对集中,清洁率与损失率分别为89.97%和4.79%,表明增加凸块清洁率可提高3.9个百分点,损失率降低0.58个百分点。 油菜联合收获机旋风分离清选装置田间验证试验于2022年5月在湖北省武汉市华中农业大学现代农业科技试验基地(30°27′59″N,114°20′59″E)开展,如图15所示。试验材料为适收期机直播油菜,基本无倒伏现象;采用五点取样法测得油菜种植密度为32~36株/m2,株高范围为1 542~1 659 mm,在每个取样点随机人工收获5株完整油菜并分解为籽粒、短茎秆、荚壳,测得含水率范围分别为40.53%~47.12%、63.27%~70.35%和31.14%~38.33%。 图15 田间试验Fig.15 Field experiment 为提高旋风分离清选装置对田间地表复杂工况的适应性,采用钢材制作旋风分离筒替代台架试验所用透明材质旋风分离筒,按照油菜联合收获机旋风分离清选装置最佳参数组合开展试验,即螺旋升角66.2°、凸块间距48.3 mm、螺旋头数4个、入口风速4.9 m/s、吸杂口风速25.4 m/s,利用HT-9829型热敏式风速仪测试入口风速和吸杂口风速,通过油菜联合收获机液压驱动系统调节抛扬机、风机液压马达转速并完成风速的标定,在旋风分离筒出粮口和风机出口处分别悬挂种子袋用于收集出口处物料。试验参照GB/T 8097—2008《收获机械 联合收割机试验方法》、GB/T 6562—2008 《农业机械试验条件》、NY 2610—2014《谷物联合收割机 安全操作规程》等相关标准,将试验田按照油菜联合收获机割幅划分为3个长10 m、宽2 m的试验区,每个试验区两端设置500 mm缓冲区,试验时油菜联合收获机满幅作业,因地表起伏不平,难以保证收获机以恒定速度前进,故控制机组前进速度范围为2.1~3.6 km/h,割台离地高度设置为350 mm,试验期间观察机具作业情况,试验区收获完成后即为单组试验结束。 单组试验结束后收集旋风分离筒出粮口处物料及风机出口处物料并称量,然后筛分其中油菜籽粒并称量,计算油菜联合收获机旋风分离清选装置清洁率和损失率,结果如表6所示。试验结果表明,在旋风分离清选装置最佳参数组合条件下,油菜联合收获机田间作业顺畅,清选装置无堵塞,清洁率为90.03%~92.78%,损失率为4.52%~5.07%。 表6 田间试验结果Tab.6 Results of field experiment (1)提出了一种内壁吸附凸块扰流的旋风分离筒及其清选装置,运动学与动力学分析表明旋风分离气流场死区不利于油菜籽粒迁移,通过旋风分离筒下锥段内壁螺旋间隔排列的圆柱凸块可实现气流场的扰动。 (2)单因素试验结果表明,当凸块呈4头均匀对称螺旋排布时,籽粒损失较少且清洁率较高,增加凸块扰流可提升旋风分离清选装置性能。 (3)Box-Behnken试验结果表明,当螺旋升角为66.2°、凸块间距为48.3 mm、入口风速为4.9 m/s、吸杂口风速为25.4 m/s时,旋风分离清选装置性能较优,清洁率预测值与实测值分别为94.71%和93.87%,损失率预测值与实测值分别为3.58%和4.21%,增加凸块清洁率可提高3.9个百分点,损失率降低0.58个百分点。 (4)田间试验结果表明,旋风分离清选装置田间作业顺畅无堵塞,清洁率与损失率分别为90.03%~92.78%和4.52%~5.07%,满足实际生产需求。

3 凸块扰流式旋风分离清选性能试验

3.1 试验材料与方法

3.2 试验评价指标

3.3 凸块排布对清选性能的影响

3.4 Box-Behnken试验与最优参数组合验证

4 田间试验

5 结论