蔬菜钵苗密植移栽机多行取苗机构设计与试验

俞高红 王系林 刘建刚 叶秉良 李 祥 赵 雄

(1.浙江理工大学机械与自动控制学院, 杭州 310018; 2.浙江省种植装备技术重点实验室, 杭州 310018;3.农机智能控制与制造技术福建省高校重点实验室, 武夷山 354300)

0 引言

机械移栽可以克服由季节导致的作物不能连作接茬的问题,育苗移栽技术有利于缓和季节对作物的影响,保证作物生长条件和发育的一致性,有利于作物的稳定生长,提高土地的利用率和复种指数[1-2]。由于小青菜种植的行距和株距都比较小,目前没有适用的自动移栽机,主要依靠人工种植,蔬菜钵苗密植移栽机取苗机构的设计是实现小青菜全自动密植移栽的关键,且穴盘苗取苗机构是自动蔬菜移栽机的核心部件,因此研制结构合理、性能稳定和取推苗精度高的穴盘苗取苗机构是实现精密移栽的前提[3-6]。

国内外学者对宽行距移栽的取苗机构进行了诸多研究[7]。CHOI等[8]研发了一款多连杆机构驱动的滑道式取苗机构,通过摇杆和滑道控制取苗秧针的位置和姿态,但是该取苗机构取苗效率较低。韩国PARK等[9]研制了一种连杆组合式单臂取苗机构,该取苗机构通过在取苗单臂上安装夹紧式取苗秧针进行取苗,该取苗机构取苗速度慢、效率低,且难以继续提高。日本学者[10-14]利用齿轮系和连杆滑道设计了一种自动蔬菜移栽机,但是该移栽机移栽效率约50株/min,且滑道易磨损。田昆鹏等[15]设计了一种曲柄滑槽门形组合取苗机构,该取苗装置由曲柄门形导杆和轨迹执行机构、取苗爪机构和凸轮机构组成,取苗速度为40~70 r/min,该取苗爪不能完全夹持钵体,且该机构是凸轮滑机构,不适合高速运转。袁挺等[16]设计了一种蔬菜移栽机,采用气吹振动复合式取苗机构及其配套苗盘进行取苗,取苗成功率为92%,存在体积较大和取苗效率较低的问题。廖庆喜等[17]提出了一种油菜纸钵苗移栽机嵌入式气动取苗机构,取苗效率为400株/min,取苗成功率93.0%,但是该取苗机构存在气缸运动冲击及取苗机构振动导致油菜纸钵苗提前滑落问题。俞高红等[18]提出了一种椭圆-不完全非圆齿轮行星轮系蔬菜钵苗取苗机构,该机构通过不完全非圆齿轮间的变速传动来实现取苗所需的机构运动轨迹,其取苗效率为90株/min,取苗成功率95%,取苗机构中的凹凸锁齿弧存在一定的冲击而不利于机构的高速运行。叶秉良等[19]设计了一种应用于蔬菜钵苗自动移栽机的偏心齿轮-非圆齿轮行星系自动取苗机构,取苗效率可以达到90株/min,取苗成功率95%左右,但是其设计过程较为繁琐。目前学者对于蔬菜密植移栽机方面的研究较少,韩国研制的A5-1200型半自动密植移栽机,移栽作业行数为8行,移栽行距为15 cm,株距为10~50 cm,但需要2名投苗手投苗,机器间歇前进,移栽效率较低,只有600株/(行·h)。国内滁州禾田农业机械有限公司研究了一种高密度移栽机械,适用于人工供苗的半自动方式。该移栽机作业行数最大为8行,可根据移栽要求进行调节,行距为150 mm,株距在10~800 mm,由于该移栽机为人工供苗的半自动式移栽机,需要两个人同时投苗,机器间歇前进,故移栽效率低。

目前学者们对宽行距移栽的取苗机构研究较多,但对于窄行距密植移栽的取苗机构研究则较少,还未见针对小青菜全自动密植移栽的相关机具的研究。在理论上可以采用8个取苗机构紧凑布置并且同时取苗实现8行取苗,但是由于空间的限制,8个取苗机构紧凑布置无法实现窄行距多行密植移栽,此外,8个取苗机构同时使用的移栽机质量过大、成本也过高。

因此,本文提出一种适合密植移栽的8行同步取苗非圆齿轮行星轮系取苗机构,同时开展取苗机构的取苗爪设计和大重合度非圆齿轮的齿廓设计。根据密植移栽要求设计适合密植移栽的取苗轨迹,利用B样条曲线对取苗轨迹进行拟合,基于取苗轨迹对取苗机构进行逆向设计,开发密植移栽取苗机构的设计平台,利用运动学仿真软件完成取苗机构的仿真分析,试制取苗机构的样机,进行试验验证。

1 密植移栽多行取苗机构方案与工作原理

小青菜一般采用密植移栽,要求栽植钵苗的行距和株距为10~12 cm,密植数量为80株/m2。在设计方案中,秧箱上并排放置两个穴盘,两个穴盘横向距离为124 mm;所用穴盘为128穴,每行有8个穴,每列有16个穴。取苗机构的推苗角尽可能接近90°左右,以使钵苗尽可能接近直立状态推出,利于与其配套的植苗机具的接苗环节;秧箱上的穴盘一般与水平方向呈50°左右,从取苗到推苗位置,钵苗应该转过秧箱的安装角度(50°左右),因此推苗角和取苗角之间的角度差控制在50°左右;由于钵穴深度为44 mm,根据前期所设计的取苗机构的取苗试验可知[18],秧针进入钵穴的深度需为35 mm左右,以保证钵苗能顺利从钵穴中夹取出来;为避免取苗机构的秧针进出钵穴时和穴盆发生干涉,取苗轨迹中入钵段轨迹应为65 mm左右的近似直线段。

如图1所示,该取苗机构由两套对称的齿轮箱(Ⅰ和Ⅱ)和两套夹苗部件(Ⅲ和Ⅳ)组成,齿轮箱为取苗机构的驱动部分,通过法兰固定在机架上。齿轮箱的单侧各连接一套夹苗部件,每套夹苗部件由2个移栽臂、8套取苗爪(每套取苗爪包括2片秧针、2个转动销和1个推苗爪,其中,秧针长为 80 mm、宽为10 mm、厚度为1.2 mm)、1块秧针安装板和1块推苗板组成。两侧齿轮箱采用锥齿轮作为动力传输装置以驱动两侧齿轮箱同步旋转,保证两侧移栽臂运动的同步性,从而使固定于两侧移栽臂上的夹苗部件的8套取苗爪同步运动,实现同步取苗。取苗机构工作时,动力同时带动左右两侧的齿轮箱旋转,齿轮箱内部的齿轮啮合传动,驱动夹苗部件按特定轨迹运动;张开状态的取苗爪以合理的取苗角进入钵穴,8套取苗爪进入到钵穴一定深度后同时夹紧钵苗的土钵;随后,夹苗部件夹着土钵快速离开钵穴,夹持到相应位置后完成推苗动作。取苗机构转动一圈,取完两个穴盘中同一行的所有钵苗,当取完一行钵苗后,纵向送秧装置自动纵向送苗一次,取苗机构进行下一周期的取苗工作。

图1 取苗机构整体方案Fig.1 Seedling picking mechanism scheme1.法兰 2.取苗凸轮 3.移栽臂 4.推苗板 5.秧针安装板 6.转动销 7.秧针 8.推苗爪 Ⅰ、Ⅱ.齿轮箱 Ⅲ、Ⅳ.夹苗部件

2 密植移栽取苗轨迹设计

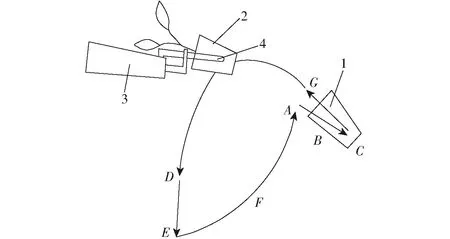

取苗机构的取苗轨迹是自动移栽机设计的关键要素。取苗机构的取苗过程主要分为以下阶段(图2):A-C和C-G为取苗阶段的秧针尖点轨迹,秧针沿A-C段轨迹进入穴盘后夹紧土钵,秧针夹持土钵沿着C-G段轨迹夹出钵苗;G-D段轨迹为持苗阶段轨迹,钵苗沿着G-D段轨迹被夹持到推苗位置点;D-E段轨迹为推苗阶段轨迹,秧针上的钵苗在推苗爪的推动下在点E之前被推入植苗机构中;E-A段轨迹为回程阶段轨迹,秧针保持最大张开状态沿E-A段轨迹快速回到最初的取苗位置,重复下一次的取苗动作。

图2 取苗轨迹示意图Fig.2 Schematic of seedling taking track1.钵穴 2.钵苗 3.移栽臂 4.取苗爪

为满足密植移栽取苗机构的取苗要求,其取苗轨迹的设计(秧针尖点轨迹)需要达到取苗轨迹设计目标[18],如表1所示。

表1 取苗轨迹设计目标Tab.1 Design objectives of seedling picking trajectory

据此设计目标设计了一个满足密植移栽要求的取苗轨迹,如图3所示。为了设计理想的密植移栽取苗机构,本文基于Matlab软件开发密植移栽取苗机构的反求设计平台。采用三次非均匀B样条曲线对密植移栽取苗轨迹进行拟合,通过改变角位移曲线上控制点坐标实现取苗轨迹的调整[20]。利用型值点数据计算出节点矢量U∈(u0,u1,…,un+k+1),再反求B样条曲线控制点,最终利用控制点计算出取苗轨迹上任意数据点。型值点的选取影响着轨迹的拟合效果,是轨迹拟合的关键环节。取苗轨迹的取苗和推苗阶段至关重要,且机构回程阶段为凹凸锁止弧传动,故应选取更贴近取苗和推苗阶段对应轨迹的型值点。本文选择的25个型值点如图3所示,其中型值点1~9为控制秧针入钵段需要调整的轨迹,型值点9~13为控制秧针出钵段轨迹,型值点18~25为控制推苗段轨迹。

图3 取苗轨迹型值点及其取苗段轨迹Fig.3 Value point of seedling taking trajectory type and its seedling taking segment trajectory

将B样条曲线上选取的25个型值点qi(i=0,1,…,m)代入B样条曲线的数学模型[21],可得公式

(1)

式中dj(j=0,1,…,n)为曲线的控制点,Ni,k(u)(i=0,1,…,n)为三次B样条基函数,且u∈[ui,ui+1]⊂[u3,un+1],对公式(1)进行转化,最终得到三次非均匀B样条曲线控制点的矩阵形式为[22-24]

(2)

其中

(3)

式中Δi=μi+1-μi,综合公式(2)、(3)和25个型值点的数据,即可求解出本次拟合轨迹上的所有控制点。

3 密植移栽取苗机构设计

3.1 取苗机构运动学分析

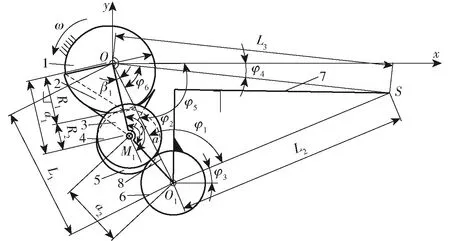

图4为单侧取苗机构简图。L1为太阳轮回转中心O与行星斜齿轮回转中心O1距离,L2为行星斜齿轮回转中心O1与移栽臂尖点S距离,L3为太阳轮回转中心O与移栽臂尖点S距离。

图4 单侧取苗机构简图(初始位置图)Fig.4 Schematic of single side seedling taking mechanism1.太阳轮 2.凸锁齿弧 3.凹锁齿弧 4.中间非圆齿轮 5.中间斜齿轮 6.行星斜齿轮 7.取苗臂 8.行星架

对取苗机构进行运动学分析。点M1位移方程为

(4)

其中

Y1=β1+φ50+φ5

式中β1——太阳轮回转中心和中间轮回转中心连线与太阳轮回转中心和行星轮回转中心连线的夹角

φ5——太阳轮回转中心和行星轮回转中心连线与x轴正方向的夹角

φ50——取苗机构处于初始位置时φ5的角位移

a1——第一级中心距

点O1位移方程为

(5)

其中

W1=β1+φ50+π-γ+φ5

式中γ——太阳轮回转中心和中间轮回转中心连线与中间轮回转中心和行量轮回转中心连线的夹角点S位移方程为

(6)

其中Z1=β1+φ50+π-γ+φ5+φ3

式中φ3——行星斜齿轮相对行星架转过的角位移

对式(4)~(6)求一阶导数可求得点M1、O1、S的速度表达式

(7)

(8)

(9)

3.2 取苗机构中齿轮传动总传动比计算

如图4所示,取苗机构旋转时,行星架绕着回转中心O以角速度ω逆时针匀速旋转,移栽臂秧针尖点S至回转中心的距离L3计算公式为

(10)

取苗机构回转过程L3的长度变化分为:当移栽臂秧针尖点S由初始位置运动到取苗轨迹最远点时,φ6=0,φ1=π,Max(L3)=L1+L2,式中φ6为太阳轮回转中心和移栽臂秧针尖点连线与太阳轮回转中心和行星轮回转中心连线的夹角,φ1为太阳轮回转中心和行星轮回转中心连线与行星轮回转中心和移栽臂秧针尖点连线的夹角,当移栽臂秧针尖点S再由取苗轨迹最远点运动到取苗轨迹最近点时,φ6=φ5-φ4=π,φ1=2π,Min(L3)=L2-L1,式中φ4为太阳轮回转中心和移栽臂秧针尖点连线与x轴正方向的夹角,移栽臂秧针尖点S再从轨迹最近点回到初始点位置。

根据公式(10)及L3最大值和最小值,可得杆长度L1和L2分别为

(11)

移栽臂秧针尖点S回转过程中φ6和φ1角度变化关系

(12)

其中

(13)

其中

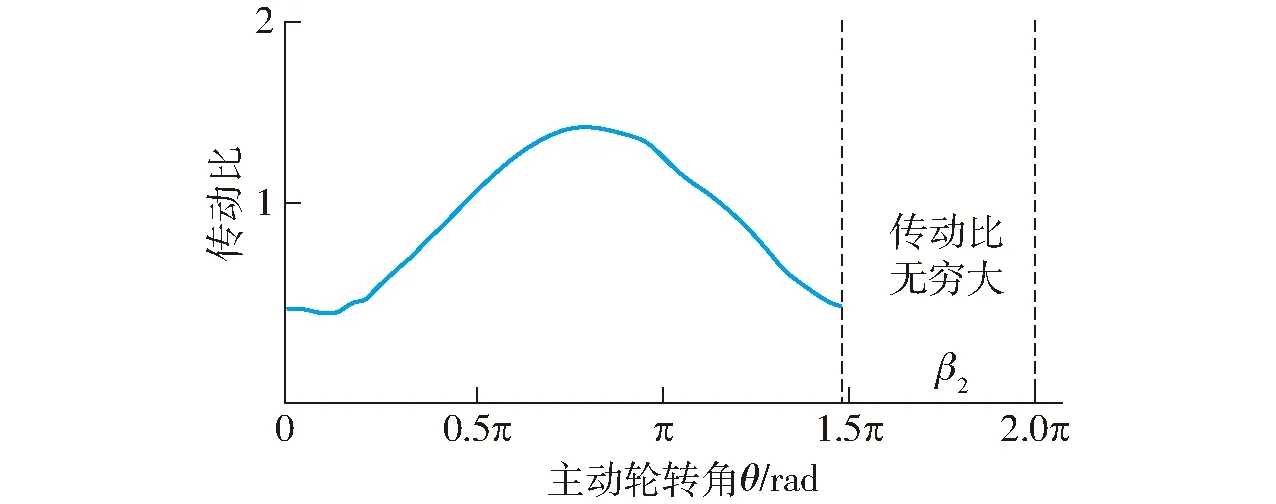

式中L30表示初始位置时L3的长度,由图4可知,φ5=φ6+φ4,当移栽臂秧针尖点S在第三象限时,φ4=arctan(yS/xS)-π,在其他象限时,φ4=arctan(yS/xS)。由于二级传动为标准圆斜齿轮传动,所以机构总传动比实际为一级非圆齿轮传动比,即总传动比iZ=dφ5/dφ1。总传动比曲线如图5所示,其中β2表示非圆齿轮在凹凸锁齿弧作用时其传动比为无穷大。

图5 总传动比曲线Fig.5 Total transmission ratio curve

3.3 取苗机构中齿轮传动中心距确定

提高齿轮啮合重合度可以减小齿轮传动误差。假设第一级中心距为a1和第二级中心距为a2,保证第二级斜齿轮传动重合度为2左右的情况下,先确定第二级中心距a2,再通过a2和总传动比iZ计算出第一级中心距a1。根据图4单侧取苗机构简图可知,a1、a2和L1之间存在三角形关系,关系简图如图6所示。由于在调整取苗轨迹的过程中,轨迹最远点和最近点固定不变,由公式(5)、(6)分别计算出L1=93.337 7 mm,L2=163 mm。由图6可知,L1为定值时,a1和a2及行星架拐角γ(a1和a2的夹角)有多种组合。确定三者数据时应满足:取苗机构结构大小适宜,即a1和a2取值不宜过大,夹角γ取值不能太小;由于第一级传动比为总传动比,a1应比a2大,如果a1比a2小,会出现非圆齿轮节曲线偏小,导致所设计的非圆齿轮易产生根切。

图6 两级中心距方案示意图Fig.6 Schematic of two-stage center distance scheme

根据上述分析可知,选取a1、a2和拐角γ的数值时,先确定斜齿轮参数,通过斜齿轮参数计算出重合度[25],再根据总传动比计算出a2的值。取斜齿轮法向模数mn=2 mm,螺旋角β取值范围为8°~20°,取齿数z1=21,齿数z2=21,由于取苗机构的齿轮箱箱体宽度不宜过大,齿宽B取9 mm。齿宽B和法向模数mn不变,选取螺旋角和齿数计算重合度,最终确定了斜齿轮参数并计算得到传动重合度ε=1.935 8,符合设计要求。因此得到行星轮系第二级斜齿轮传动的中心距为

a2=mn(z1+z2)/cosβ=44.6 mm

(14)

由于杆Ⅰ长度L1和第二级中心距a2已知,再给定行星架拐角γ=150°,则可计算出第一级中心距a1为

(15)

其中U1=π-β1-γβ1=arcsin(a2sinγ/L1)

3.4 非圆齿轮设计

如图4所示,为了设计一级传动非圆齿轮的节曲线,假设太阳轮向径R1、第一中间非圆齿轮向径R2和第一级传动比i1三者存在以下关系:R1=a1-R2和R2=a1i1/(1+i1)。即太阳轮节曲线坐标为

(16)

(17)

式中φ2——中间轮相对行星架转过的角位移

x1、y1——太阳轮节曲线横、纵坐标

x2、y2——第一中间非圆齿轮节曲线横、纵坐标

3.5 取苗机构设计结果与分析

为了便于取苗机构的设计,本文基于Matlab开发密植式移栽机取苗机构反求设计平台,反求设计平台界面如图7所示。反求设计平台导入取苗轨迹的25个数据型值点,可实现以下功能:反求取苗机构的各级传动比;计算一级非圆齿轮节曲线及二级传动节曲线及精确的取苗轨迹;取苗机构的运动模拟和测量;取苗机构的最终设计。

图7 反求设计平台界面Fig.7 Reverse design platform

本文基于图3取苗轨迹,应用自主开发的设计平台进行行星轮系取苗机构的反求设计,由图3理论取苗轨迹和图7反求设计平台所求得的取苗轨迹可知,通过反求设计平台设计的取苗机构的取苗轨迹接近于理论取苗轨迹,其最终设计的一、二级齿轮节曲线和对应的取苗轨迹如图8所示,具体设计结果参数与设计目标参数对比如表2所示,最终设计结果满足设计要求。

图8 最终设计的齿轮节曲线和对应的取苗轨迹Fig.8 Final designed gear pitch curve and corresponding seedling taking track1.太阳轮 2.凸锁止弧 3.凹锁止弧 4.第一中间非圆齿轮 5、6.斜齿轮

表2 取苗机构反求设计结果和设计目标对比Tab.2 Comparison between design results and design goals of seedling taking mechanism

4 密植移栽取苗机构结构设计

4.1 大重合度非圆齿轮设计

通过增大齿顶高系数提高取苗机构一级传动非圆齿轮的重合度,根据非圆齿轮节曲线的曲率半径及齿顶高系数,可计算非圆齿轮不同齿顶高系数的重合度ε[26]

(18)

其中

(19)

(20)

式中α0——啮合线与节曲线在啮合点切线之间的夹角

ρ1、ρ2——节曲线在啮合点处的曲率半径

α——非圆齿轮节曲线压力角

ha1、ha2——齿轮1和2的齿顶高系数

m——非圆齿轮模数

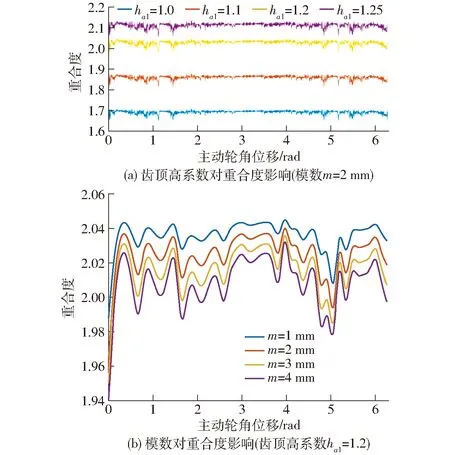

不同齿顶高系数的非圆齿轮重合度曲线如图9所示。本文最终采用1.2的齿顶高系数对非圆齿轮进行大重合度设计。

图9 非圆齿轮重合度变化曲线Fig.9 Variation curves of coincidence degree of non-circular gear

非圆齿轮重合度受齿顶高系数及模数影响,图9a为非圆齿轮模数m=2 mm时齿顶高系数对其重合度的影响,由此可知,非圆齿轮的重合度随着齿顶高系数的增大而增大。图9b为非圆齿轮齿顶高系数ha1=1.2时模数对其重合度的影响,由重合度变化曲线可知,非圆齿轮的重合度随齿高系数的增大而增大,非圆齿轮重合度随模数的增大而减小。

图10 最终设计的齿轮结构图Fig.10 Gear structure drawings of final design

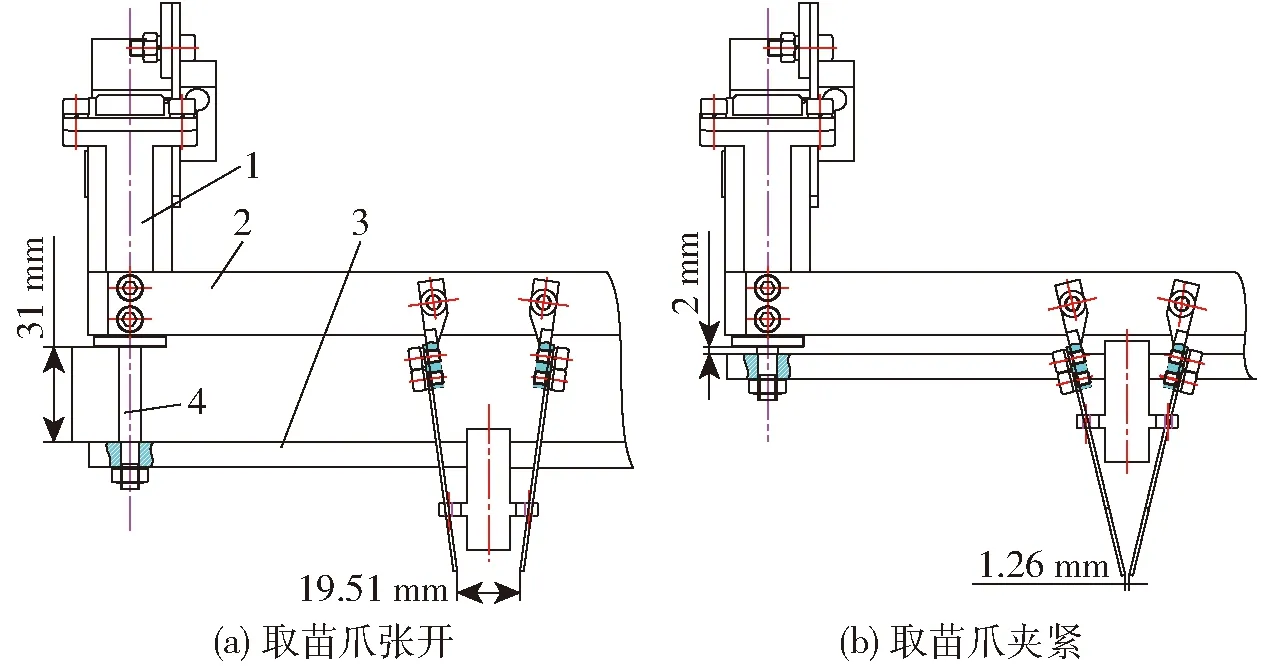

4.2 取苗机构夹苗部件和试验台的设计

如图11所示,八行密植移栽取苗机构的秧针通过秧针安装板安装在取苗臂盒体和推苗爪上,而推苗爪通过推苗板安装在取苗臂推苗杆上,实现八行同时取苗和推苗动作的一致性,最终实现密植移栽取苗机构八行同步取苗功能。

图11 密植移栽取苗爪结构简图Fig.11 Structure of claw for seedling taking in close planting and transplanting1.取苗臂 2.固定板 3.推苗板 4.推苗杆

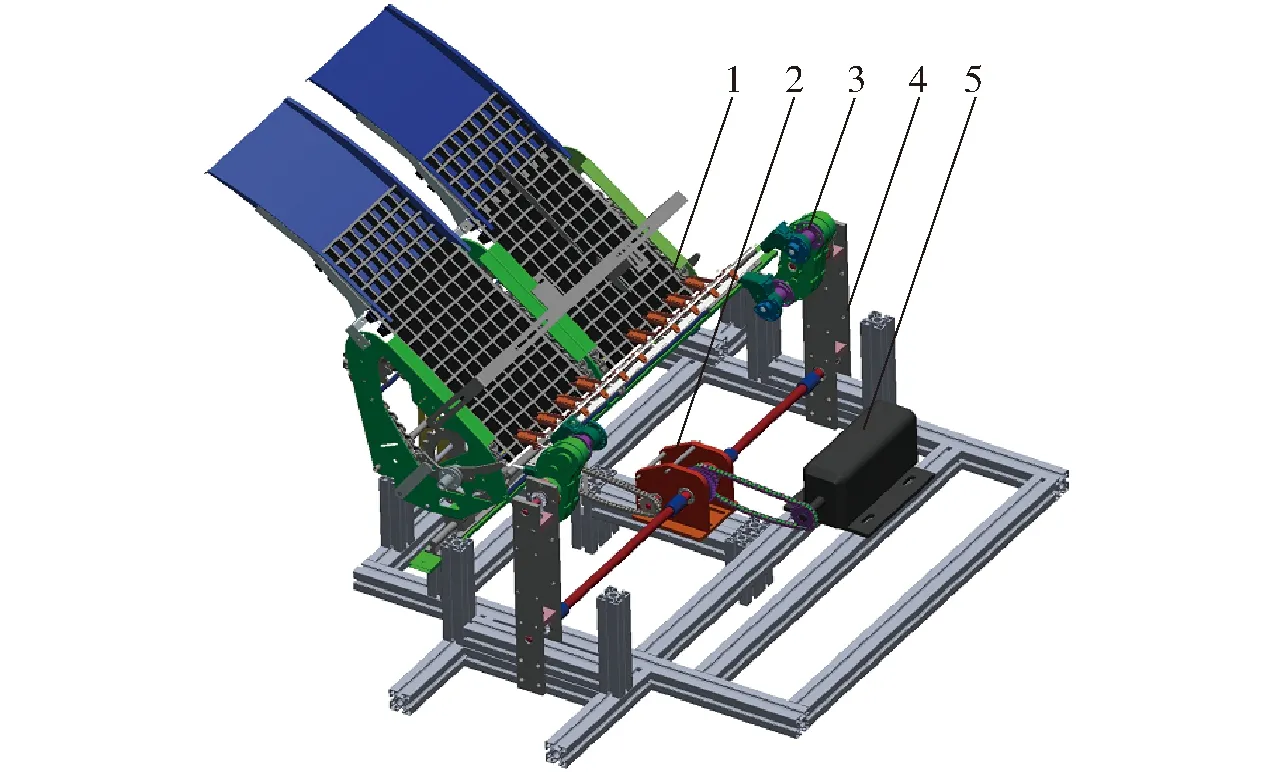

根据秧箱及八行密植移栽机构的工作原理设计了如图12所示的试验台模型。秧箱上并排放置两个秧盘,两个秧盘横向距离为124 mm。所用穴盘为128穴,每行有8个穴,每列有16个穴,取苗机构要求从两个秧盘中同时取苗,每隔一个钵穴夹一株钵苗,一次夹取8株钵苗,取苗机构转动一圈,取完两个穴盘中同一行的所有钵苗,当取完一行钵苗后,纵向送秧装置自动纵向送苗一次,取苗机构进行下一周期的取苗工作。

图12 密植移栽取苗机构试验台模型Fig.12 Test bench model of seedling picking mechanism for close planting and transplanting1.秧箱 2.传动箱 3.取苗机构 4.锥齿轮传动机构 5.电机

5 密植移栽机取苗机构仿真与试验

5.1 取苗机构仿真分析

基于Adams仿真软件对八行取苗机构进行运动学仿真,设置行星架的旋转速度为360(°)/s,得出取苗机构秧针尖点Q的x、y方向位移曲线和x、y方向速度曲线,取苗机构秧针尖点Q的理论位移和速度曲线如图13所示。

图13 秧针尖点Q运动学参数对比Fig.13 Comparison of Q kinematic parameters of seedling needle tip

由图13可知,取苗机构秧针尖点Q的位移和速度曲线基本一致,验证了八行取苗机构设计的正确性和可行性。

5.2 取苗机构空转试验

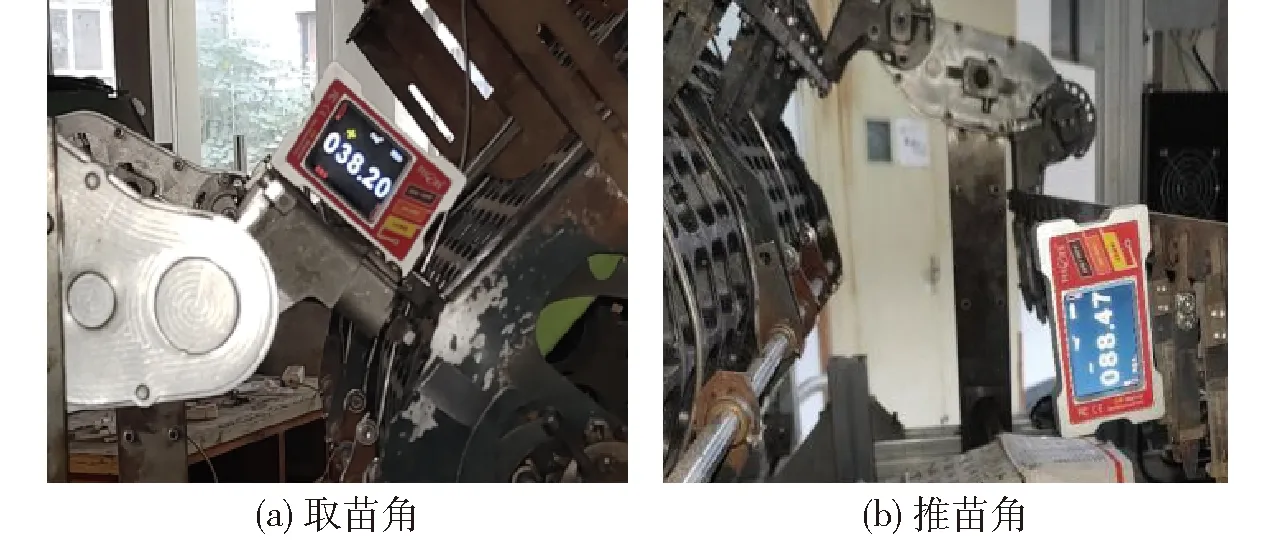

本文根据空转试验测量取苗机构的取苗角和推苗角,图14a、14b所示分别为测量取苗角和推苗角。基于ADAMS软件对取苗机构进行虚拟仿真,得出取苗机构的取苗轨迹仿真值如图15b所示。基于高速摄像技术测量的取苗轨迹试验值如图15c所示。

图14 取苗机构取苗角和推苗角的测量Fig.14 Measurement of seedling taking angle and seedling pushing angle of seedling taking mechanism

图15 轨迹对照Fig.15 Track comparison

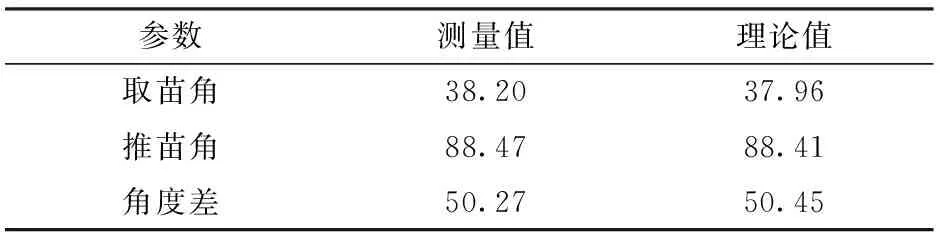

取苗角和推苗角的理论数据与测量数据对比如表3所示。取苗角测量值比理论值大0.24°,推苗角测量值比理论值大0.06°,二者角度差相差0.18°。从对比结果知,测量值和理论值接近,验证了取苗机构设计的准确性。

表3 理论数据和测量数据对比Tab.3 Comparison of theoretical data and measured data (°)

基于高速摄像技术描绘出如图15c所示的取苗轨迹试验值,对比图15a、15b可知,三者轨迹基本一致,验证了密植式取苗机构设计的可行性。

5.3 取苗机构取苗试验

本次试验所用幼苗为西兰花钵苗,如图16所示,钵苗根系较少、钵苗高度为80~100 mm、单株钵苗有4~5片叶子,所用培养基质由草灰、蛭石及珍珠岩等材料组成,基质含水率为45%左右,土钵的上端面和秧盘上端表面存在5~10 mm的距离,钵苗培育周期为30 d左右。

图16 西兰花钵苗Fig.16 Broccoli pot seedling

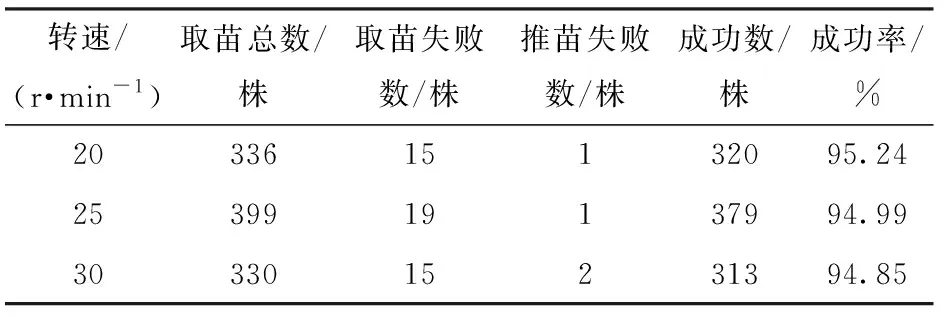

对密植移栽的取苗机构开展不同转速的取苗试验。图17所示为取苗机构不同位置取苗姿态图。表4所示为转速20、25、30 r/min下取苗机构的取苗成功数和成功率。

图17 取苗机构不同位置取苗姿态图Fig.17 Seedling taking posture at different positions of seedling taking mechanism

由表4可知,不同转速下的取苗成功率都在95%左右,而取苗试验中取苗和推苗失败原因主要有:①钵苗从其他秧盘移植进试验用的秧盘中,基质没有填满钵穴,土钵上端面和秧盘上端表面还有5~10 mm的距离,导致秧针在理论取苗深度时,夹住土钵的部分偏少,不能完全夹出钵苗或持苗过程脱落。②部分钵苗根系较少,不能形成规则的土钵,秧针只能夹住部分基质。③带苗现象时有发生,秧盘上一行中的钵苗茎叶被秧针夹住或茎叶缠绕在土钵上,导致下次取苗时出现空穴现象。④夹苗部件夹紧力不够,取苗机构要同时夹住8株土钵,而钵苗所受到的夹紧力仅靠移栽臂内部的压簧提供,导致出现土钵无法被夹出或在夹持中脱落。⑤钵苗上的茎叶会与秧盘上的压盘铁丝缠绕,导致出现钵苗被夹出钵穴后悬挂在秧盘上的现象。总之,该密植式移栽机取苗机构在不同转速下的取苗成功率达到95%左右,在可行性和实用性等方面都达到了设计目的。

表4 试验数据Tab.4 Test data

6 结论

(1)根据小青菜钵苗密植移栽农艺要求,提出了一种大重合度非圆齿轮行星轮系八行取苗机构。依据专家经验和取苗要求对取苗轨迹进行精确设计,并采用B样条曲线拟合取苗轨迹,设计了适合小青菜密植移栽的取苗轨迹,开发取苗机构的逆求设计软件。

(2)取苗机构采用非圆不完全齿轮行星轮系进行传动,行星轮系一级齿轮传动机构采用大重合度的非圆齿轮传动,二级齿轮传动机构采用斜齿轮传动,两级齿轮传动的重合度均接近2,降低因齿轮间的齿侧间隙引起的传动误差,提高了齿轮传动运动精度和传动平稳性。

(3)基于高速摄像技术和虚拟仿真技术对取苗机构进行取苗轨迹试验并与理论轨迹进行对比,三者轨迹一致验证了设计的可行性。对取苗机构进行取苗试验,试验结果得出在3种不同转速下,取苗机构的取苗成功率都在95%左右,进一步验证所设计密植移栽取苗机构的实用可行性。