圆台格盘式马铃薯育种试验播种机设计与试验

杨然兵 王 婕 尚书旗 查显涛 潘志国 王志超

(1.海南大学机电工程学院, 海口 570228; 2.青岛农业大学机电工程学院, 青岛 266109)

0 引言

我国是马铃薯种植面积最大的国家,而单产却不及世界马铃薯单产的平均水平[1],影响马铃薯品质和产量的关键在于种薯,因此要进一步加快马铃薯优良品种的培育[2]。播种作为马铃薯育种试验的关键环节,对马铃薯生长及育种试验结果的准确性有重要影响。

目前国内外对马铃薯大田播种机关键技术的研究已逐渐成熟,但用于马铃薯育种试验的播种机相关研究还处于起步阶段[3-5]。大田马铃薯播种机最常见的排种方式为舀勺式,此外,还有气力式、指夹式等[6]。杨然兵团队[7]设计的2CM-4型马铃薯播种机,由链传动带动舀勺从种箱中舀取种薯后进行排种;吕金庆等[8]研究的马铃薯气力精量播种机,采用负压吸种、正压投种的方式进行马铃薯的排种;王业成等[9]研究的指夹式马铃薯播种机,通过控制夹板的开合与摆动,从种箱中夹取一粒种薯进行排种。马铃薯育种试验播种时,需要同一品种的种薯数量小,且作业时需及时更换种薯品种,不能混种。而上述排种方式都需要种箱中含有大量马铃薯种薯,采用上述排种方式极易造成漏种,且不易更换种薯品种。同时,上述排种方式由于受机器前进速度、排种速度等因素影响,株距均匀性变异系数较大,不能满足马铃薯育种试验的要求[10]。

因此,本文设计一种采用人工供种,圆台格盘式排种装置排种,导种管进行导种的马铃薯育种试验播种机。主要对圆台格盘式排种装置进行设计,通过对种薯排种、导种等过程的分析,确定以拖拉机前进速度、格盘投种高度、落种口初始位置与机器前进速度方向的夹角为试验因素,以株距合格率和株距均匀性变异系数为评价指标,进行三因素二次旋转正交回归试验,优选圆台格盘式排种装置的最佳工作参数。以期达到在马铃薯育种试验播种过程中提高种薯品种更换速度及株距均匀性的目的,为马铃薯及其他大粒径种子育种试验高质量播种机的设计提供参考。

1 马铃薯育种试验流程及种植农艺要求

传统杂交育种技术作为马铃薯育种的主要手段[11-12],育种环节较为复杂[13]。在各个环节顺利的前提下,育成一个马铃薯新品种通常需要10年左右的时间,如果育种过程中出现突发情况导致试验失败,甚至需要更长的时间,播种质量对育种试验的后续工作有决定性影响[14],机械化高精度播种可减少人为因素造成的试验误差,对提高试验精度具有重要意义[15]。

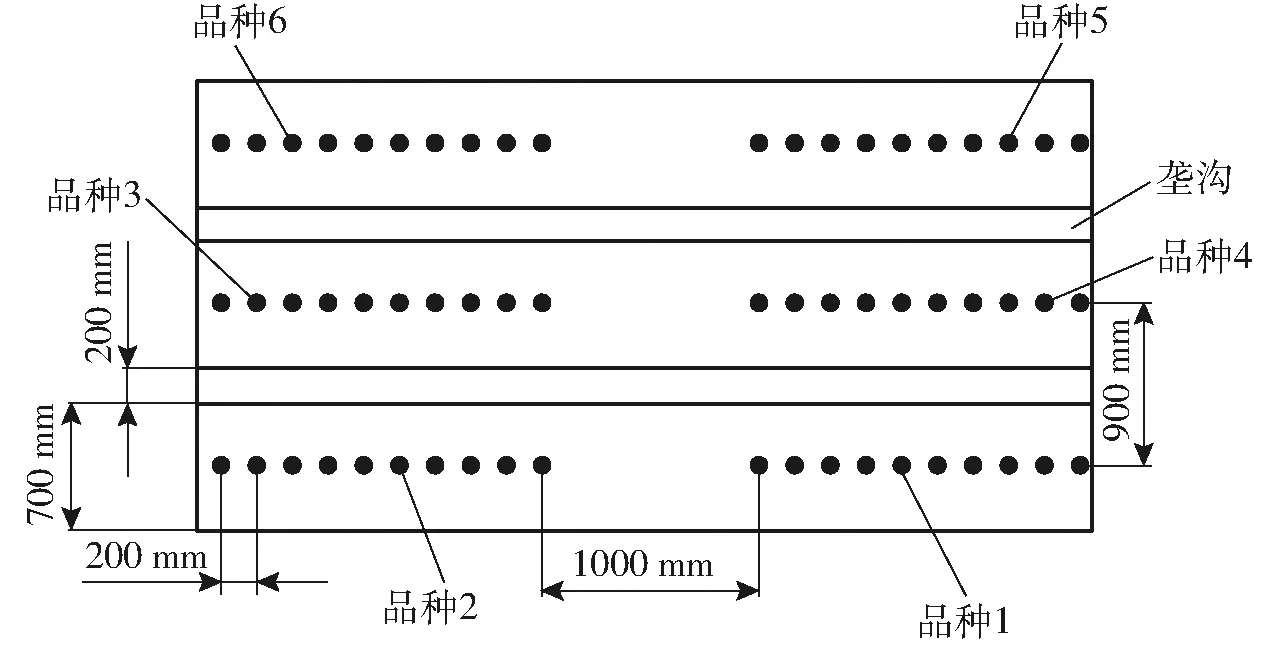

以北方一季作地区无性三代选择马铃薯育种播种为例,其播种农艺如图1所示。每个品种播种10株,株距200 mm,间隔1 000 mm播种下一个品种,行距900 mm,同时需保证每个小区的起点与终点对齐,以方便后续中间管理与收获作业[14]。为满足上述农艺要求,目前我国马铃薯品种选育单位的育种试验播种环节主要依靠人工作业。通常先用开沟器开沟,人工撒肥,再用开沟器交错将肥料覆土并形成新垄沟,然后利用人工将种薯播入新垄沟内,最后再用开沟器覆土;马铃薯播种一次需拖拉机牵引开沟器下地3次,易导致土壤板结,破坏土壤结构,影响种薯生长发育[16];同时人工撒肥、播种劳动强度高,且撒肥均匀性差。此外,也有少量育种单位采用小型马铃薯播种机进行播种作业,工作时,需频繁人工更换种薯品种,费时费力,机具启停次数多,造成重种、漏种现象严重[17]。

图1 育种试验马铃薯种植农艺示意图Fig.1 Breeding experiment schematic of potato planting agronomy

2 总体结构与工作原理

2.1 总体结构

设计的马铃薯育种试验播种机主要包括主机架、地轮、施肥装置、种薯存放装置、格盘排种装置、导种装置、覆土装置、种薯托盘、座椅、划线器等部件,如图2所示;其中,格盘排种装置由格盘底座、轴承、格盘外圈、格盘内圈等部件组成;机器前方设有施肥装置,下方设有下肥铲、下种铲及覆土装置。

图2 马铃薯育种试验播种机结构示意图Fig.2 Schematic of structure of potato breeding experiment seeder1.施肥装置 2.种薯存放装置 3.排种装置 4.地轮 5.开沟装置 6.覆土装置 7.划线器 8.座椅 9.种薯托盘

2.2 工作原理及过程

作业前,将马铃薯种薯按试验所需要的种类与数量装袋,将装有种薯的袋子依次放入种筐后,将种筐置于种薯存放装置中。作业时,操作人员坐在播种机后方的座椅上,先将所需的种薯袋中种薯倒入种薯托盘内,然后将种薯依次置于排种格盘的栅格内。种薯随格盘转动,经落种口、导种管,落入开沟器开出的种沟内,随后覆土圆盘进行覆土;完成一袋种薯的播种后,重复上述操作,进行下一品种的播种。

2.3 主要工作参数

马铃薯育种试验播种机采用两垄两行种植方式,其主要工作参数如表1所示。

表1 主要工作参数Tab.1 Basic operating parameters

3 关键部件设计

种薯从格盘式排种装置运动至地面的过程可分为3步:种薯在格盘上跟随格盘转动并从落种口排出的排种过程;种薯进入导种管直至到达地面的导种过程;种薯到达地面后弹跳至最终静止的过程。因此,下面将结合传动系统的设计,对上述3个过程及其临界状态进行分析。

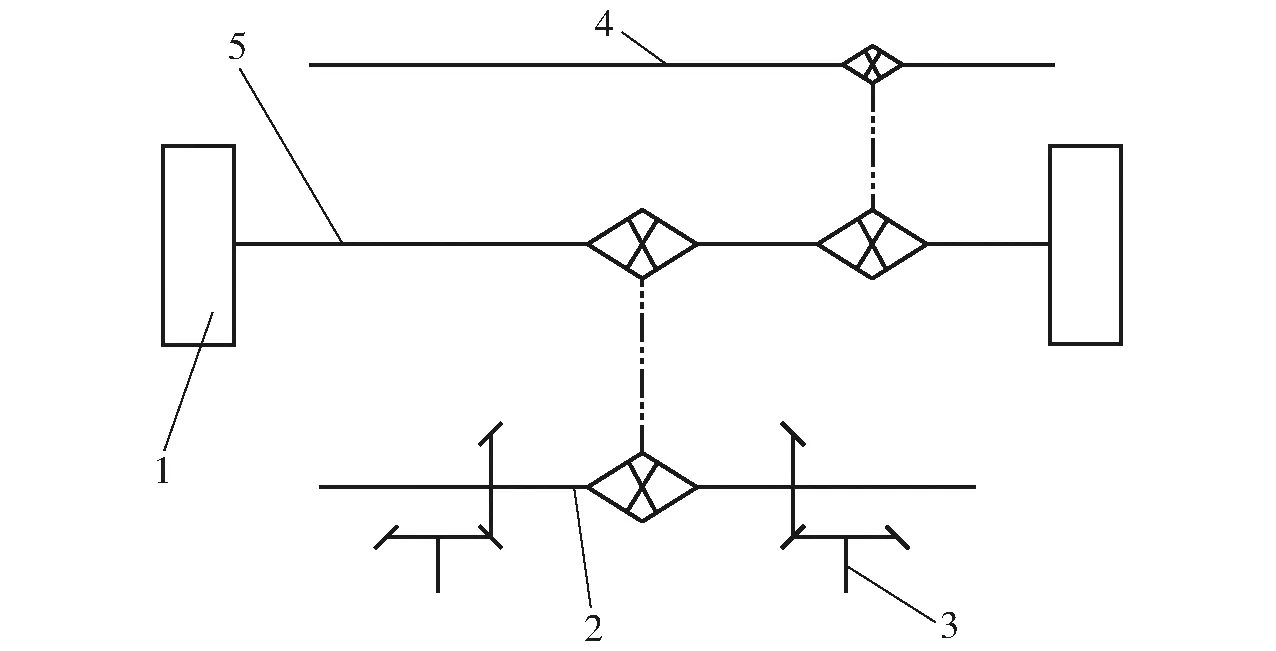

3.1 传动系统设计

播种机通过三点悬挂与拖拉机相连,采用地轮驱动,地轮轴由链轮带动格盘横梁转动,格盘横梁通过锥齿轮带动格盘轴转动,格盘轴进而带动格盘转动,其传动路线如图3所示。

图3 传动路线示意图Fig.3 Transmission route diagram1.地轮 2.格盘横梁 3.格盘轴 4.肥箱轴 5.地轮轴

地轮轴与格盘横梁间链传动的传动比i为

(1)

式中z1——地轮轴上链轮齿数

z2——格盘横梁上链轮齿数

由拖拉机前进速度v1、地轮半径R1=325 mm可得格盘的转速n2及角速度ω2为

(2)

(3)

格盘式排种装置转动一周所需时间t0为

(4)

若排种格盘有12个栅格,则株距D为

(5)

育种农艺学家常用的株距为100、200、400 mm[18],根据株距及链轮齿数取整要求,设计了表2所示3组链轮传动比及其相应实际株距。

表2 株距与传动比对照Tab.2 Comparison of spacing and transmission ratio

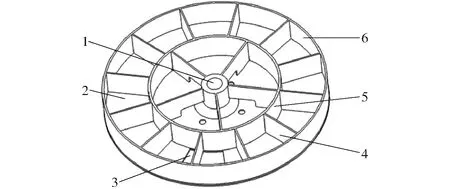

3.2 圆台格盘式排种装置结构设计

育种试验播种时首要条件是播种的精确性,每个穴中要有规定的马铃薯品种,不能混种;其次,为减小试验误差,要保证播种质量。为满足上述要求,本文设计一种倾斜格盘式马铃薯种薯排种装置;通过该排种装置可快速更换种薯品种,同时实现单株、四株等少量播种,且具有良好的株距均匀性。如图4所示,圆台格盘式排种装置主要由底板、格盘外圈、格盘内圈、格盘隔板、中心轴、轴承等部分构成,选取圆台格盘式排种装置的外圈直径为500 mm,内圈直径为300 mm,将格盘分为12个小格。

图4 格盘式排种装置结构简图Fig.4 Disk seeding mechanism1.中心轴 2.格盘底板 3.落种口 4.格盘隔板 5.格盘内圈 6.格盘外圈

通过自制摩擦因数测量仪对种薯的摩擦因数进行测定(图5),选取3颗种薯,每颗测试3次取平均值。测量仪的测试斜面由3D打印制作,材质为光敏树脂,与格盘的材质相同;同时在测试斜面上放置45号钢板,与格盘底板的材质相同,最终测得种薯与钢板及光敏树脂间的静摩擦因数为0.44、0.65,动摩擦因数为0.30、0.57。

图5 种薯摩擦因数测定Fig.5 Determination of friction coefficient of seed potatoes

圆台格盘式排种装置的底板固定于机架上,全程不运动,中心轴、格盘外圈、格盘内圈、格盘隔板为一体式,采用3D打印的方式制作,材料为树脂。作业时,操作人员将种薯放置于格盘的每一小格内,种薯随格盘进行转动,当种薯所在的小格与底板上的落种口对齐时,种薯在自身重力作用下掉落。由于此排种装置为人工供种,为防止出现格盘转速过快,人工摆放种薯速度过慢而造成漏播,需选择合适的格盘转速,经前期试验可知人工放置种薯频率最快为1个/s,因此,初步确定格盘角速度ω2不大于0.52 rad/s。为防止种薯在跟随格盘转动过程中从栅格中脱离,格盘高度应大于种薯质心到格盘底板的距离,同时为节省材料,方便操作人员往栅格中放置种薯,考虑到种薯的三轴尺寸,此处设置格盘外圈高度为80 mm。

如图6a所示,理想状况下,种薯在随格盘转动的过程中,由于离心力的作用,到达落种口时应与格盘外圈相接触;然而经前期试验发现会有如图6b情况出现,即种薯与圆心的距离不变或者位移很小,导致每个种薯在到达落种口即将进行排种时所处的位置不同,分析其原因为:种薯在播种前经历了浸泡农药、拌农药等过程,导致种薯与格盘底板间的摩擦因数较大,同时由于格盘转速低,种薯的离心力很小。若种薯离开格盘底板时位置不同,则会造成种薯的运动轨迹差异较大,影响株距均匀性,因此为避免上述情况发生,使得种薯在到达落种口时的位置一致,将格盘改进为中间高、四周低的圆台状,形状结构如图7所示。

图6 理想情况下与实际情况下种薯在水平格盘上的轨迹图Fig.6 Trajectories of seed potatoes on horizontal grid under ideal and actual conditions

图7 圆台格盘式排种装置剖视图Fig.7 Section view of tilting disc type seeding device1.格盘内圈 2.格盘外圈 3.格盘底板 4.落种口

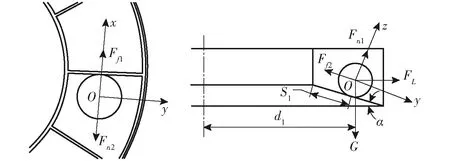

对种薯在圆台格盘式排种装置上的受力分析如图8所示,以种薯质心为原点O,以平行于格盘底板与种薯相切的平面为Oxy平面,以垂直于地面方向的平面为Oyz平面,建立空间直角坐标系,对种薯进行空间上的受力分析。

图8 种薯在圆台格盘式排种装置上的受力分析Fig.8 Force analysis diagram of seed potato on round table grid type seed metering device

种薯相对于与之接触的格盘隔板的运动方程为

FLcosα+mgsinα-Ff2=ma

(6)

(7)

Ff2=μ1μ2mgcosα

(8)

式中FL——种薯的离心力,N

m——种薯质量,kg

g——重力加速度,取9.8 m/s2

Ff2——格盘隔板与种薯间的摩擦力,N

α——格盘底板与水平面之间的夹角,(°)

a——种薯在排种过程中的加速度,m/s2

μ1——种薯与格盘底板间动摩擦因数

μ2——种薯与格盘隔板间动摩擦因数

rn——格盘内圈半径,m

s1——种薯在排种过程中与格盘隔板的相对位移,m

由此可以推出

(9)

因此可以得出种薯在时间t内的位移s1为

(10)

种薯从被放置到格盘中到到达落种口的这段时间t1可近似为格盘转动180°所需要的时间,即

(11)

于是,得

(12)

由上述条件可知,为保证种薯在到达落种口时与格盘外圈相接触,即与之接触的格盘隔板的相对位移不小于格盘隔板的长度d(由格盘尺寸知d为100 mm),即s1≥d,从而保证掉落的位置相同,于是有

(13)

代入各个系数,得出保证种薯在到达落种口之前能够与格盘外圈相接触的格盘倾角的取值为α>8.37°,考虑到不同株距的选择以及拖拉机前进速度,同时结合格盘尺寸,此处选取格盘底板与水平面间的夹角α为15°。

3.3 导种装置设计

种薯到达落种口后进入导种装置,经历导种过程后掉落至地面,图9为种薯在落种口处即将掉落的速度示意图。

图9 种薯在落种口处的速度示意图Fig.9 Speed diagram of seed potato at seed opening

种薯在落种口处即将下落时的速度大小及方向如图9所示,则

(14)

式中v2x——v2在垂直于机器前进方向的分速度,m/s

v2y——v2在平行于机器前进方向的分速度,m/s

β——种薯开始掉落的位置与机器前进速度方向的夹角,(°)

rw——格盘外圈半径,m

rp——种薯与格盘外圈相接触点半径,m

种薯从到达落种口开始,直到掉落至地面,此过程为自由落体运动,从开始排种到掉落至导种装置出口处的时间t2为

(15)

式中Lg——导种管长度,m

如图10所示,种薯从导种管开始掉落至到达导种管出口这段时间内,种薯沿垂直于机器前进方向所经过横向位移dx1与机器前进速度平行的方向所经过的纵向位移dy1分别为

图10 种薯下落的运动轨迹图Fig.10 Plot of falling motion of seed potato

(16)

为防止种薯与导种管碰撞影响株距,设落种管的直径应大于s1,同时为减小落种管与土壤接触时的阻力,考虑落种口与地面之间的距离,最终确定导种管半径为100 mm,Lg为500 mm,从而避免种薯下落过程中与导种管的碰撞,防止株距均匀性变异系数增大。

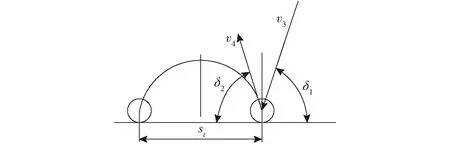

3.4 种薯落地后的运动学分析

种薯从高处下落到种沟内时,受投种高度和初速度等影响,种薯在落到种沟之后会在种沟内出现弹跳现象[19-20]。由于种薯的弹跳是在空间内的运动,其弹跳角度与弹跳位移量都存在不确定性,导致种薯间距离出现差异,增大株距均匀性变异系数,导致种薯株距合格率降低,甚至造成重播、漏播现象的发生。

对种薯落地后的运动过程进行运动学分析,种薯到达地面时的速度v3为

(17)

式中h1——格盘与地面的距离,m

v3与地面的夹角可表示为

(18)

式中δ1——入射角,(°)

图11所示平面为v2与竖直向下的速度所构成的平面,假设种薯落地反弹后的速度与下落时的速度处于同一平面内,与之碰撞的种沟沟底视为水平面,且入射角δ1与碰撞后的弹跳角δ2相同[21-22],则

图11 种薯落地后碰撞弹跳示意图Fig.11 Schematic of impact and bounce of seed potato after landing

(19)

式中v4——种薯与地面接触反弹瞬间速度,m/s

e——薯块与土壤间碰撞恢复系数,取0.53

则种薯这个状态下在v2方向的位移st为

(20)

显然,对株距均匀性影响因素最大的为种薯落地后在平行于机器前进方向的位移sty,sty可表示为

(21)

由式(21)可知,影响种薯落地后运动状态的因素主要为投种高度h1、落种口的初始位置与机器前进速度方向的夹角β以及机器前进速度v1。

4 田间试验

4.1 试验条件

试验于2021年5月23日在青岛农业大学胶州马铃薯种植基地进行,土壤类型为壤土,含水率为15.6%。试验地播种前先用旋耕机进行碎土整平,清除杂草和石块。配套动力为92 kW的东方红LX1304型拖拉机,育种试验种薯分为整薯、切块种薯以及微型薯,其中切块种薯为最常用的种薯,因此本试验选取切块种薯作为试验材料,选用荷兰15号种薯,切块种薯平均三轴尺寸为43 mm×34 mm×24 mm,形状指数为227.56,平均质量为36.23 g,含水率为76.4%,田间试验过程如图12所示。

图12 田间作业及播种情况Fig.12 Field operation and sowing

4.2 评价指标

根据NY/T 1415—2007《马铃薯种植机质量评价技术规范》、GB/T 25417—2010《马铃薯种植机技术条件》国家标准,要求株距合格率大于等于67%,株距均匀性变异系数小于等于33%,以此来考察马铃薯育种试验播种机的播种性能。种薯落地后的运动情况直接决定了种薯的株距合格率及株距均匀性变异系数,因此,本试验以该播种机的株距合格率和株距均匀性变异系数作为作业性能的评价指标。

育种试验中最常用的株距为200 mm,故本试验针对种植模式为每播20株间隔1 000 mm、实际株距203 mm进行测定,合格株距为(203±30) mm,则株距合格率为

(22)

式中ZH——株距合格率,%

n1——株距合格的株数

n——测量株距的株数

4.3 试验方案与结果分析

4.3.1二次旋转正交组合试验设计

由上述分析知,影响种薯落地后运动情况的因素主要有拖拉机前进速度、投种高度、落种口初始位置与机具前进方向间的夹角(简称夹角)。由于该机器格盘的转速由拖拉机前进速度决定,为保证人工放种时不出现重播、漏播等现象,拖拉机前进速度设置为0.10~0.20 m/s;格盘投种高度、夹角均可通过格盘支架调整。根据前期对种薯的跌落试验可知,由于开沟器开出的种沟土壤较为松软,当跌落高度为1 m时,种薯落入种沟中不会出现损伤,同时根据机具整体尺寸、地轮半径、操作人员座椅高度综合考虑,投种高度设置为0.60~0.80 m;为使种薯离开落种口时运动方向与机具前进方向一致,夹角β应设置为0°~90°。

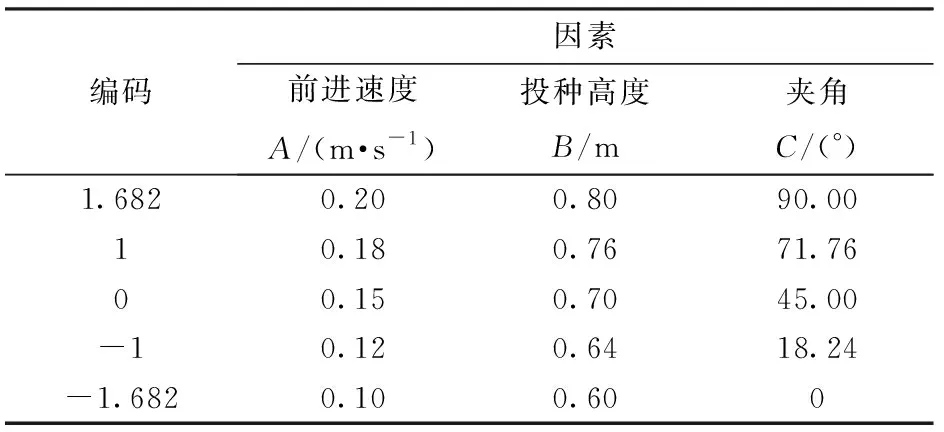

综上所述,以拖拉机前进速度v1、格盘的投种高度h1以及夹角β为试验因素,以株距合格率ZH和株距均匀性变异系数Cv为试验指标,进行三因素二次正交旋转组合试验,每组试验重复3次,每10株进行一次测量,通过试验,对影响株距合格率与株距均匀性变异系数的因素分别进行显著性分析,试验因素编码如表3所示,试验方案与结果如表4所示[23-25]。

表3 试验因素编码Tab.3 Test factors and coding

表4 试验方案与结果Tab.4 Test scheme and results

4.3.2试验结果分析

采用Design-Expert 11.0软件,对试验数据进行二次回归分析和多元回归拟合,分别得到株距合格率和株距均匀性变异系数的回归方程,最后检验各试验因素的显著性[26-27]。

株距合格率方差分析如表5所示,各试验因素对株距合格率的影响为:试验整体模型极显著,A、C、A2对株距合格率的影响极显著(P<0.01);B、C2对株距合格率的影响显著(0.01

表5 方差分析Tab.5 Variance analysis

ZH=124.639 84-306.822 96A-20.702 49B-

0.189 187C+0.691 393AC+687.893 31A2+

0.000 627C2(23)

对上述回归方程进行失拟检验,失拟项P=0.242(P>0.1),不显著,证明不存在其他影响试验指标的主要因素,试验指标和试验因素存在显著的二次关系,分析结果合理。

株距均匀性变异系数方差分析如表5所示,各试验因素对株距均匀性变异系数的影响为:试验整体模型极显著,A、B、C、A2、AB对株距均匀性变异系数的影响极显著 (P<0.01);BC对株距均匀性变异系数的影响较显著(0.05

Cv=37.180 45-266.125 33A-19.399 32B+

0.094 425C+205.060 97AB-

0.117 851BC+359.238 50A2

(24)

对上述回归方程进行失拟检验,失拟项P=0.128(P>0.1),不显著,证明不存在其他影响试验指标的主要因素,试验指标和试验因素存在显著的二次关系,分析结果合理。

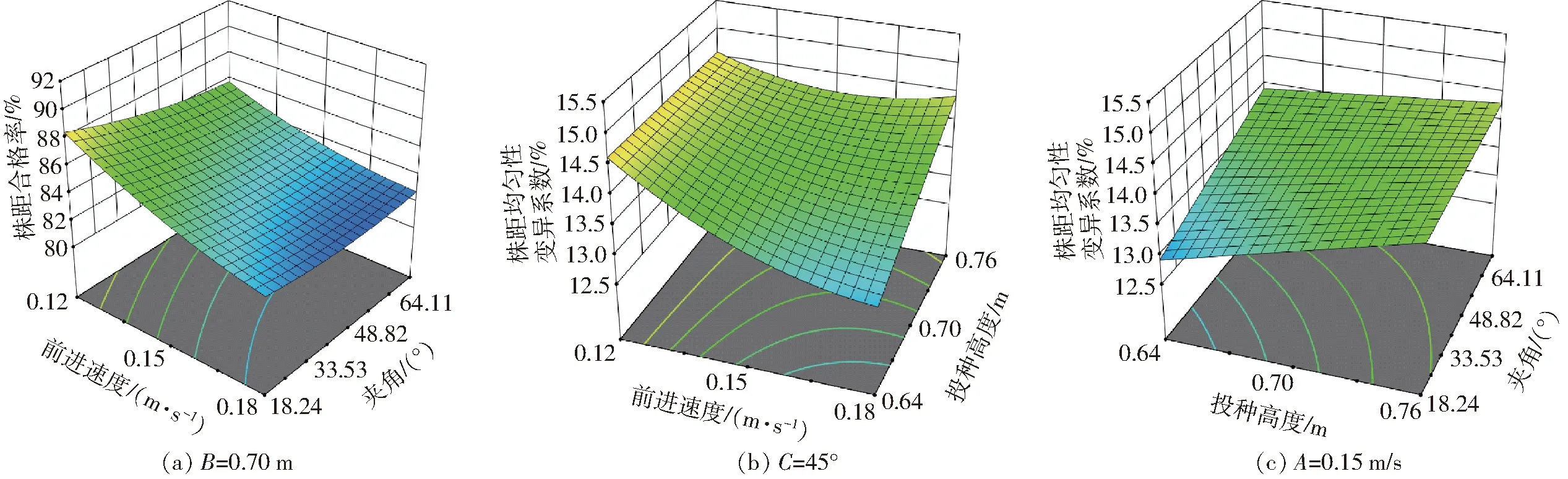

4.3.3响应曲面分析

拖拉机前进速度、格盘的投种高度、夹角之间显著交互作用对株距合格率、株距均匀性变异系数影响的响应曲面如图13所示[28]。

如图13a所示,对于株距合格率ZH,当投种高度为0.7 m、拖拉机前进速度一定时,夹角与株距合格率呈负相关,其最优的夹角范围为18.24°~25.89°,此时株距合格率为80%~88%;当夹角保持一定时,前进速度与株距合格率呈负相关,其最优的前进速度范围为0.12~0.15 m/s,此时株距合格率为85%~88%;在机具作业过程中,拖拉机前进速度为影响株距合格率的主要因素。

图13 双因素交互作用响应曲面Fig.13 Two-factor response surfaces

如图13b所示,对于株距均匀性变异系数Cv,当夹角为45°、拖拉机前进速度一定时,格盘的投种高度与株距均匀性变异系数呈正相关,其最优的高度范围为0.64~0.70 m,此时株距均匀性变异系数为12.5%~14.5%;当格盘的投种高度保持一定时,前进速度与株距均匀性变异系数呈负相关,其最优的前进速度范围为0.15~0.18 m/s,此时株距均匀性变异系数为12.5%~14.5%; 在机具作业过程中,拖拉机前进速度为影响株距均匀性变异系数的主要因素。

如图13c所示,当拖拉机前进速度为0.15 m/s、格盘的投种高度保持一定时,夹角与株距均匀性变异系数呈正相关,其最优的夹角范围为18.24°~33.53°,此时株距均匀性变异系数为12.9%~14.0%;当夹角保持一定时,与株距均匀性变异系数呈正相关,其最优的高度范围为0.64~0.70 m,此时株距均匀性变异系数为12.9%~14.2%;在机具作业过程中,格盘的投种高度为影响株距均匀性变异系数的主要因素。

为获得排种装置最佳排种性能作业参数,利用Design-Expert 11.0 软件中的优化模块对上述3个回归模型进行约束目标优化求解,根据播种机的实际工作条件、作业要求及相关理论的分析,选择优化的约束条件、目标及约束函数为

(25)

对目标函数中的3个参数进行优化求解,能够得到多个参数组合,得到优化结果为:当拖拉机前进速度为0.12~0.15 m/s,格盘的投种高度为0.64~0.70 m,夹角为18.24°~19.55°时,理论株距合格率为85.09%~88.82%,理论株距均匀性变异系数为13.07%~13.96%。

4.4 验证试验

经过参数优化的马铃薯育种试验播种机播种性能指标如表6所示。 播种机的参数选择为拖拉机前进速度0.14 m/s、格盘的投种高度0.64 m、夹角18.24°。试验结果表明,经过参数优化的马铃薯育种试验播种机株距合格率为87.1%,株距均匀性变异系数平均值为13.4%,与所得的优化结果基本一致,且满足相应育种学家的要求。

表6 田间验证试验结果Tab.6 Field validation test results %

5 结论

(1)针对我国马铃薯育种试验的播种作业缺少专用机具,人工播种劳动量大、效率低、播种质量差等问题,结合我国马铃薯育种试验种植的农艺要求,设计了马铃薯育种试验播种机,达到可更换种薯品种、播种效率高、播种质量好的目的。

(2)对马铃薯育种试验播种机的关键部件进行了分析:为保证种薯进行排种时掉落位置相同从而提高株距均匀性,设计了圆台格盘式排种装置并对其进行了分析,选取了最佳的倾斜角度;为防止种薯在导种过程与导种管发生碰撞,对种薯在导种管内的运动进行了分析,确定了合适的导种管长度;对种薯落地后运动情况进行了分析,得出了影响种薯落地后的运动状态的因素主要为投种高度、落种口的初始位置与机器前进速度方向夹角以及机器前进速度。

(3)以拖拉机前进速度、格盘投种高度、落种口初始位置与机器前进速度方向夹角为试验因素,以株距合格率和株距均匀性变异系数作为试验指标,进行旋转回归正交试验,建立了试验指标与影响因素间的回归模型,得出能够获得最佳试验指标的因素范围,并通过验证试验得出当拖拉机前进速度0.14 m/s、格盘投种高度0.64 m、落种口初始位置与机器前进速度方向的夹角18.24°时,株距合格率为87.1%,株距均匀性变异系数为13.4%,高于国家标准。