基于参数计算的杯托注塑模具设计与工艺优化

马桂潮

(广东省机械技师学院,广东 广州 510450)

1 杯托产品参数分析

丙烯腈-丁二烯-苯乙烯共聚物(ABS)具有较高的耐冲击韧度,表面光泽度好,易于加工、成本低定特征[1],因此该杯托产品塑件要求使用ABS材料,外表光滑、没有披风、流纹等。

1.1 功能性分析

一次性塑料杯或纸杯是会议室、餐馆等场合的常用品,但由于其材料太软或隔热性效果不理想,拿杯的人时常会感到烫手,因此设计并生产具有实用价值的塑料杯托,具有较好的市场前景。

1.2 工艺性分析

杯托总体尺寸87.5 mm×65.7 mm×61.0 mm,产品尺寸较小,壁厚为2.0 mm,纵向脱模斜度达到6°,满足制件顶出要求。

杯托顶端直径为65.7 mm,足够放置一个标准型一次性塑料水杯,把手处开口尺寸为27.1 mm,考虑ABS材料的塑形,可以夹紧杯子,不会导致杯子脱落。手底部采用两端圆弧连接,刚好是人手持杯托时中指抵住的位置,符合人体工程学。

产品要求外表光滑,不能有气泡、凹陷、披风和流纹等瑕疵。

1.3 计算产品的体积与浇注质量

通过计算机辅助设计软件计算,产品体积V1=26.27 cm3。

查表得到ABS的密度为1.05 g/cm3,所以单件产品的质量m1=27.58 g。

浇注系统的体积V2≈8.41 cm3,浇注系统的质量m2=8.83 g。

总的浇注质量m总=m1+m2=35.10 g。

杯托产品尺寸如图1所示。

图1 杯托产品尺寸

2 型腔数目的校核和确定

型腔数与注塑机的塑化速率,最大注塑量和锁模力等参数有关,还需要考虑模具的成本控制,根据注塑机性能参数确定型腔[2]。

由注塑机最大注射量确定型腔数量N:

式中:K——注射机最大注射量利用系数,一般取0.8;m0——注射机最大注射量(g);m浇——浇注系统需要的塑料质量(g);mi——单个塑件的质量(g)。

m0=55 g,m浇=8.83 g,mi=27.58 g,代入数据可得N≈1.27。

因此,型腔的数目为1。

3 系统及仪器的参数计算

通过对制件的体积计算及各项参数的校核初选注塑机型号为XS-ZY125/90。

3.1 最大注塑量校核

注塑机的最大注塑量应保证在注满型腔后还有20%的余量,实际注塑量为制件、流道和浇口的质量之和。

式中:K——最大注射量的利用系数,一般取0.8;V0——最大注射容积(cm3);V——塑件的体积(制件、流道和浇口的体积之和)(cm3);Vi——一个塑件的体积(cm3);n——型腔数;V浇——浇注系统体积(cm3)。Vi=26.27 cm3,V浇=8.41 cm3,n=1,代入数据,选择125 cm3注塑量的注塑机可以满足生产要求。

3.2 锁模压力校核

锁模压力是保证模具紧密、防止制件飞边的重要参数,其与型腔的压力关系为:

式中:K——安全系数:一般取0.9;F0——注射机公称的锁模力(kN);P模——模内平均压力(MPa);F——注射压力作用于型腔内所产生的作用力;A分——塑件、流道、浇口在分型面上的投影面积之和(mm2)。

F0=400 kN,P模=34.3 MPa,A分=13 400 mm2,代入数据KF0>F,选定的注塑机锁模力为850 kN,满足生产条件。

3.3 杯托模具长度尺寸校核

杯托模具的长宽尺寸为200 mm×230 mm,小于XS-ZY125/90型号注塑机拉杆间距为250 mm×300 mm,符合要求。

综合验证,XS-ZY125/90型注塑机完全满足此模具的注塑要求。

3.4 分型面的选择

依据杯托产品的脱模方向,分型面选择在杯托底面,保证产品被顺利顶出。

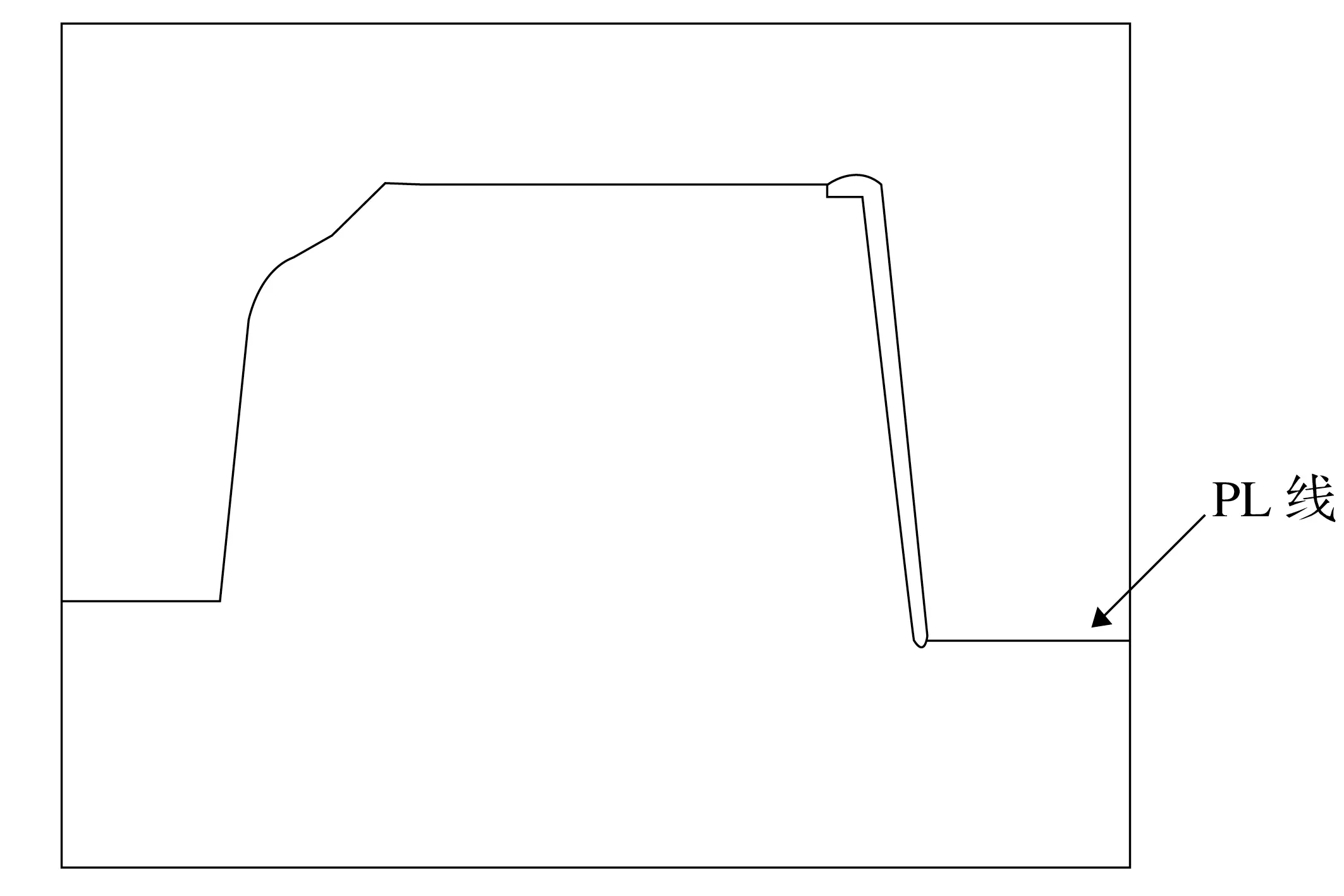

分型面的分型线如图2所示。

图2 分型面的分型线

3.5 主流道的参数分析

主流道采用标准衬套,为了使凝料能顺利拔出,主流道的半锥角α通常为1°~2°,过大的锥角会产生湍流或涡流,卷入空气,过小的锥角使凝料脱模困难,还会使充模时熔体的流动阻力过大,此处的锥角选用2°。主流道小端直径D=4 mm,并在出料端设计半径r=5 mm的圆弧过渡。

3.6 分流道的参数分析

选用阻力小、流道效率高的半圆截面流道。分流道尺寸由塑料品种、塑件的大小及流道长度确定,根据计算及查表,可以得到分流道半圆形截面为Φ5 mm。

3.7 浇口的参数分析

本产品浇口设计选择在产品底部侧端进胶,既不会影响产品外观,又使进胶得到平衡,是合适的浇口位置。

分流道及浇口位置如图3所示。

图3 分流道及浇口位置

杯托塑件的整体厚度为2 mm,为了不留下过于明显的浇口痕迹,入水口处厚度取1.8 mm。

3.8 脱模力的计算

式中:A——塑件包容型芯面积(mm2);α——脱模斜度;μ——塑件对钢的摩擦系数,为0.1~0.3;P——塑件对型芯单位面积上的包紧力(kPa),一般情况下取(0.8~1.2)×104kPa。

代入数据,可得Ft=347 kN。

3.9 确定顶出方式及顶杆的位置

顶针应设置在脱模阻力比较大的地方,由产品可知,型芯周围产品对型芯的包紧力很大,所以可在型芯内靠近侧壁处产品的内表面上设置顶针。考虑到脱模阻力的平衡,保证产品被推出时受力均匀,所以4根Φ4的顶针均布产品两侧。

3.10 冷却系统的参数计算

杯托模具的设计中,考虑到产品体积并不大,壁厚2 mm,所以采用在模具散热较为集中的两侧进行水路的布置。产品模型较高,且大部分在型腔区域,因此在型腔区域进行双层冷却。根据零件结构的大小及冷却面积来选择,水路离模仁的距离不超过D~2.5D,最小值为10 mm,水路间的距离为3D~5D,根据产品分析,选择水路的直径为8 mm。

4 杯托模具的加工工艺优化

杯托模具的加工制造可依据参数化计算的模具结构,提高杯托模具的加工质量,主要在型腔与型芯CNC加工、电火花加工、前后模抛光和试模四部分进行工艺优化。

4.1 型腔与型芯的CNC加工工艺优化

型腔型芯的加工一般根据工件的工艺特点选择合适的加工方法,杯托模具模仁的加工可以使用CNC数控机床进行粗加工和精加工。

在CNC粗加工之前,设计员通过构建杯托模具的零件模型,数控编程员分析刀具、进给量、加工路径、加工工艺之后进行编程,在开粗加工时,通常使用大刀具、大进给、快走刀进行加工。之后是CNC数控精加工,除加工死角外,其他刀具能进去的地方基本上已经加工到数,为后面的火花机放电加工提供了方便。

4.2 分铜公与电火花加工工艺优化

杯托模具型腔和型芯在经过CNC数控的精加工之后,依旧存在杯托底部圆弧部分的加工盲区,还需要进行电火花的放电加工,清除加工死角。杯托模具需要拆分两块铜工进行电火花加工,第一块为型腔底部的把手支撑圆弧,第二块为型芯分型面处的圆角。粗、精铜工的加工可依据型腔、型芯三维模型参数进行反向加工。

4.3 抛光工艺优化

杯托塑件表面要求为光亮面,杯托模具的部分胶位通过火花机加工,把火花纹面抛光成光亮面。首先用油石抛掉火花纹面,然后再用各种型号的砂纸来抛掉油石纹,直到镜面,最后一道镜面抛光是用超细“钻石膏”进行抛光。

4.4 杯托模具试模

制作装配完成后,对杯托模具进行试模调试,对塑件样品进行分析,通过参数修正排除披风、流纹等问题,样品最终完全合格。

5 结语

通过参数计算设计的杯托注塑模具,产品及各结构系统的数据有公式可依据,工艺精确,可以实现数据追溯,有利于注塑模具设计的标准化。通过设计参数,优化模具制造的加工工艺,验证了基于参数计算的杯托注塑模具设计与工艺优化的合理性和可行性。