复杂地质条件下超前预注浆技术应用效果分析

齐 飞,卢梦凡

(山西天地王坡煤业有限公司,山西 晋城 048000)

某矿3206运输顺槽掘进至距巷口约680 m处遇地质构造带,受地质构造影响顶板围岩原生节理裂隙发育,巷道顶板和围岩破碎,掘进迎头顶板出现了随掘随冒的现象,所以,为保证掘进3206运输顺槽的施工安全,对构造影响区前20 m巷道以补打锚索方式加强支护,对掘进迎头上方的顶岩体采用新型无机化学材料进行注浆加固,增强顶板结构完整性和周围岩体粘结强度,极大提高受地质构造影响围岩自稳性能和整体承载能力,以得到控制巷道变形目的,保证了巷道服务年限[1]。

1 工程概况

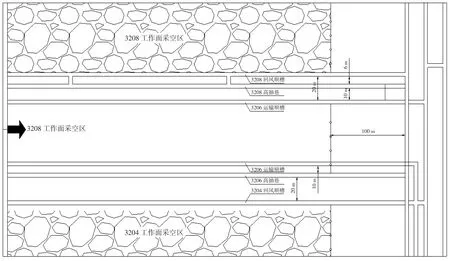

该煤矿主采3号煤层,其煤层平均厚度5.8 m,平均埋深约为500~700 m,煤层平均倾角6°,结构简单,其顶板直接顶为灰黑色砂质夹薄层泥岩。直接底为泥岩或细粉砂岩。3206工作面为孤岛工作面,其西侧为3208工作面,东侧为3204工作面,目前其中2个工作面均已回采结束,其巷道布置如图1所示。

图1 3206工作面巷道布置示意图

3206工作面其运输顺槽、回风顺槽、高抽巷均为采空区边缘掘进,巷道处在采空区边缘煤体塑性区并受其残余回采应力影响导致巷道在掘进期间顶板控制困难,后期维护工作量大。3206运输顺槽掘进至距巷口约680 m处地质遇构造带影响,掘进迎头目前已经进入构造影响范围内,其顶板围岩出现了随掘随冒的现象,严重危及到了施工人员安全、限制了施工进程。

2 注浆加固的原理及作用

破碎围岩注浆加固时,浆液注入破碎围岩后充填围岩内部裂隙,并对开裂破坏的围岩进行胶结,使围岩内部形成的裂隙消失,围岩恢复为具有完整结构的连续体。当充入裂隙的浆液结石体具有足够强度时,可有效阻止在高应力作用下围岩内部开裂离层位置的扩容性破坏的发展。可见,注浆加固是在改变破碎围岩内部结构基础上实现对围岩的加固过程。高应力环境下,选择具有高强度结石体的注浆浆液,在改变围岩内部结构的同时,阻止围岩内部裂隙区扩容破坏的发展,并且使破碎围岩的可锚性显著增强,为锚杆锚索支护提供足够的锚固力。但单纯的破碎围岩注浆,并未改变围岩的应力条件,高应力环境下,围岩自身及围岩裂隙面与浆液结石体间,都容易发生2次开裂破坏,因而煤矿井下动压高应力条件下的破碎围岩采用单纯注浆加固也易发生加固后的再次破坏[2]。

高压注浆的目的是充填遭到破坏的巷道围岩内部裂隙,将破碎围岩进行重新组合,提高破碎围岩的承载能力,同时恢复或构成完整的岩体结构,进而形成连续的结构体,以有利于锚杆锚索加固时力的传递,大幅度提高加固质量和效果。

3 注浆加固方案与实施

3.1 注浆设计

3.1.1 注浆材料选择

本次注浆加固主要是提前对构造影响区域下掘进巷道迎头顶板的破碎岩体进行注浆,控制掘进迎头顶板随掘随冒的现象,要求注浆材料具有较高的粘聚力和强度,能注入细小的裂隙和孔隙[3]。因此根据现场围岩条件结合注浆材料特点,本次注浆材料确定采用化学注浆材料。

3.1.2 注浆材料特性

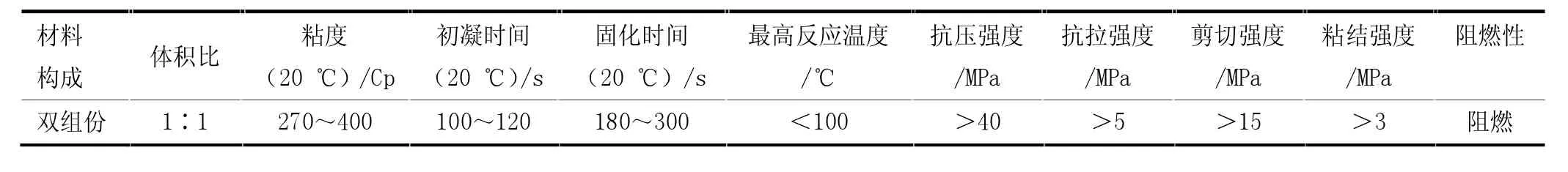

化学注浆材料满足AQ1116—2020《煤矿加固、堵水、充填和喷涂用高分子材料通用安全技术规范》和AQ/T1089—2020《煤矿加固煤岩体用高分子材料》行业标准中的规定,满足表1所示特性。

表1 注浆材料特性

3.1.3 注浆孔布置

根据3206运输顺槽掘进巷道断面及需达到效果,本次注浆孔设计为沿掘进面迎头成排布置,其排距设计为1000 mm,间距设计为1500 mm,孔深度7.5 m和10.5 m,用锚杆液压钻车打孔,钻头直径φ42 mm。孔深7.5 m的钻孔上仰60°,靠近两帮的钻孔外扎15°;孔深10.5 m的钻孔上仰45°,靠近两帮的钻孔外扎10°,使用封孔器对注浆钻孔封孔,其中孔深7.5 m的钻孔其封孔深度2500 mm,孔深10.5 m的钻封孔深度4000 mm,断面内注浆孔布置设计如图2所示。

图2 注浆孔布置设计图

3.1.4 注浆量计算

本次注浆为确保其效果,现对每米注浆所需量计算如下

式中:Q单为每孔注浆量(kg);A为浆液损失率;R为扩散半径;H为注浆深度;n为围岩孔隙率;B为浆液充填系数;M为浆液密度[4]。

经计算,本次注浆单孔其消耗应不大于200 kg/孔。

3.2 注浆方案

3.2.1 注浆施工工艺

按设计要求施工注浆孔→开泵注浆→注浆至终压或单孔量达200 kg停泵、封孔→结束并检查注浆效果→下一注浆点开始。

3.2.2 工艺要求

1)按设计眼位开孔且其偏差量为±50 mm范围。

2)施工前进行预注浆,将浆液填充率、配浆比、注浆量、终压等指标进行确定[5]。

3)施工过程按隔排跳跃施工且由中间孔至两帮孔顺序施工,并对钻孔核实确定不遗漏。

4)化学浆制备:将2组成分分别倒入配料桶并插入吸液管,连接注浆泵。

5)注浆过程中必须将封孔器与孔口管连接牢固且拆卸时必须右旋拆下,保证浆液不能外溢。

6)注浆结束后对注浆泵等相关设备管路进行清洗,防止发生堵塞。

7)因使用的化学浆凝固期间为放热过程,故在出现浆液外漏时必须停止且采取措施进行封堵。

8)本次注浆采用化学浆液,由于其粘度低,渗透力强,需严格按设计量单孔注浆不超200 kg,超时应及时结束注浆。

3.3 注浆效果分析

在注浆结束后进行正常掘进并施工窥视孔,窥视孔采用钻孔内部窥视仪进行窥视,以观察本次注浆段在破碎围岩中的凝固效果[6]。根据本次注浆孔位设计,在注浆区域隔4 m在顶部施工2个孔深为8 m的窥视孔分别孔1、孔2,其孔窥视如图3所示。

图3 孔1、孔2窥视视图

通过窥视孔1、孔2可看出,注浆后在巷道顶板0~1 m深度范围内巷道整体围岩破碎严重,裂隙纵横交错。但注浆后有明显的化学浆凝结体,实现了巷道的封闭;在巷道顶板2~5 m范围内存在大量裂隙但裂隙均已被注浆材料填充,较好地实现了对裂隙发育带的胶结,注浆效果良好;在巷道5~8 m深度范围裂隙发育明显减少,孔壁相对完好,可见部分注浆结胶体的填充达到有效深度,达到了本次注浆的预期。

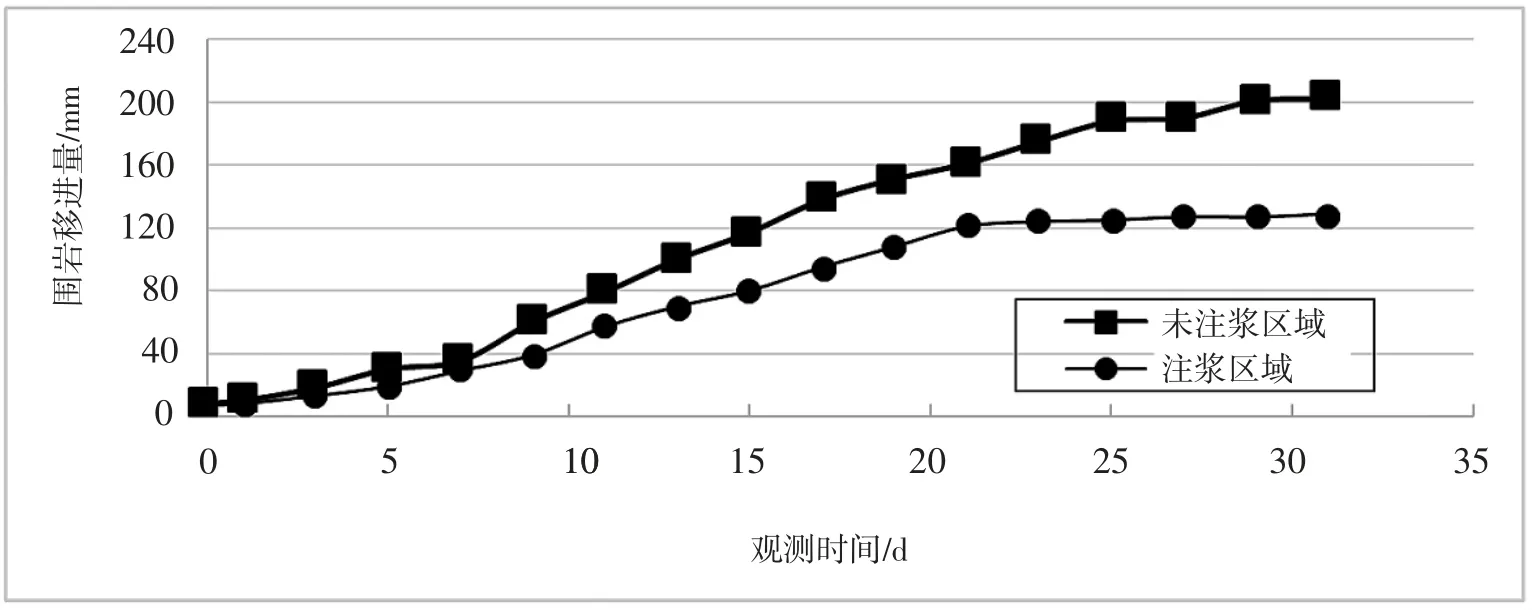

为持续观察本次注浆效果,特对施工区域及相邻未施工区域建立矿压观察点,每隔1 d观测1次,持续30 d,其观测结果如图4所示。

图4 观测区域围岩位移量

从图4可看出,30 d内注浆施工区域巷道顶板总下沉量为129 mm,未注浆区域顶板下沉量达202 mm,进一步验证了注浆对围岩变形速率有着较好的控制效果。3206运顺掘进迎头顶板围岩破碎段通过注浆提高了围岩稳定性。

4 结束语

本文通过对3206运输顺槽掘进迎头顶板围岩破碎变形机理分析,提出了采用注浆加固手段进行控制,并通过对注浆加固原理研究确定了本次注浆步骤、单孔注浆量、注浆压力等具体参数。通过注浆后的区域窥视,验证了注浆区域巷道顶板8 m范围内的围岩能实现有效固结。通过对注浆区域及未注浆区域巷道的30 d观测,验证了本次注浆加固能有效控制巷道围岩变形速率。本次的工程实例,充分说明了在复杂质地条件下,选择合理有效的注浆加固方案对围岩裂隙的充填、围岩变形率、顶板淋水等能够有效控制,对复杂地质条件下安全掘进具有借鉴意义。