自蔓延辅助闪烧法制备二硼化钛陶瓷的特性研究*

张勃寅 马 俊 朱海鸿 赵玉飞

(1 陕西华通机电制造有限公司 西安 710075)

(2 陕西普利美材料科技有限公司 西安 710065)

多孔网络陶瓷预制特殊的空间拓扑结构,使材料具有质量轻、高比模量、高比强度、耐疲劳等特点,在航天航空、机械、石油、采矿、冶金、化工、有色金属及电子电工等领域都有应用。在各种陶瓷材料中,硼化物是一类具有特殊物理性能与化学性能的陶瓷,如具有超硬特性的ReB2、WB4等,具有高强度特性的OsB2、WB2、TiB2等[1~3]。其 中TiB2具 有 高 熔 点(3 250℃)因其有着极佳的杨氏模量和硬度,是最优希望广泛应用的一种功能陶瓷材料[4]。

对于陶瓷来说,烧结工艺对陶瓷的性能、结构、理化特征等产生直接影响。传统的陶瓷材料的烧结主要是通过颗粒之间的直接接触进行固相间的物质扩散,而仅靠成型的坯体中颗粒间的原子相互扩散来实现,烧结很难致密。其特点工艺点单、烧结温度高、耗能大。而闪烧法(FS)烧结直接通过导线向材料施加直流或交流电场,在烧结升温过程中增大场强,当材料达到场强和温度临界值时瞬间致密化[5]。FS烧结具有烧结时间短,抑制相偏析、调制材料参数等多种优点[6]。相比其他烧结工艺来说是一种超快速、超节能的制备方法。

因此,如何改进烧结工艺提高TiB2材料的致密性,优化物理性能,成为改善陶瓷性能的研究热点问题。本文在自蔓延烧结基础上,通过增加直流电压,增加闪烧效应,期望在粉体逐渐由绝缘体向离子型导体转变过程中,在焦耳热效应和接触点局部效应的作用下,调制离子键和金属键。制备致密性、电性能良好的TiB2功能材料材料。

1 实验

将钛粉(纯度为99.99%,粒度为1~8μm)和晶体硼粉(纯度为99.99%,粒度为5~12μm),按照摩尔比1∶2 混合,粉体经过10 次,混合均匀后,将样品在φ50特制磨具中采用电动压机(型号:DY-60)制成毛坯,压力为40~50 MPa,将毛坯再次放入图1所示的自建的闪烧烧结平台内,首先给上下压头输入20 V直流电压,其次由瞬间脉冲完成B-Ti体系自蔓延反应,在反应刚刚完成处于红热软化状态时,采用四柱液压机(型号:YL32G-315)对样品进行热压,压力为100 MPa。随着样品温度升高粉体导热率提高,电流瞬间增加,电源由恒压模式转变为恒流模式。

图1 自蔓延高温闪烧过程示意图

采用自蔓延反应辅助闪烧热压工艺制备TiB2陶瓷,并与自蔓延反应实验进行比较。样品两端加恒定电压20 V、加热电阻丝激发自蔓延反应,样品两端100 MPa热压。随着样品温度升高粉体导热率提高,电流瞬间增加,电源由恒压模式转变为恒流模式,电流为2A。

实验结束后,采用XRD(型号:X Pert pro)、SEM(型号:JEM-5610LV)对微观组织和成分组成进行了分析。密度采用直接称量法进行计算,电阻率利用福克斯万用表进行测试。

2 结果与讨论

2.1 物相分析

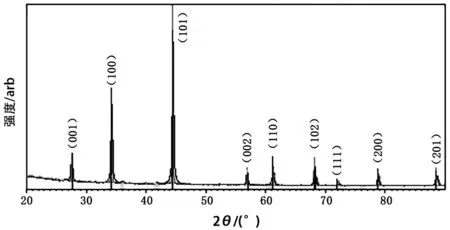

图2是所制备TiB2样品X 射线衍射图。

图2 TiB2 样品X 射线衍射图

从图2可以看出,样品Ti和B完全反应,产物为TiB2,属于P6/mmm空间对称性的A1B2型结构,这一结果与相关文献报道的测试结果相一致[7]。

2.2 相对密度和硬度分析

图3为压力100 MPa,温度在1 500 K,供电电压在20 V,所得到TiB2样品的相对密度变化情况。

由图3可知,A 为电压加载辅助燃烧样品相对密度变化,B 为直接自蔓延反应样品相对密度变化曲线,从曲线可知,两种状态相对密度呈先增加后减小趋势。A 状态随着样品电压加载时间的增加,TiB2的相对密度逐渐增加趋势,当加载时间为10 s时,样品密度为4.25 g/cm3,相对理论温度94%,当加载时间为20 s时,密度为4.44 g/cm3,相对密度98.3%,当加载时间为30 s时,密度为4.45 g/cm3,相对密度高达98.5%。B状态各个时间段样品的相对密度均小于A状态。

图3 压力100MPa,不同状态TiB2 样品的相对密度变化曲线

自蔓延反应过程中,随着温度的升高,粉体逐渐由绝缘体向离子型导体转变,随着临界电场作用的时间延长,相邻的粉体颗粒由于库伦力的作用发生强烈的相互吸引,降低了反应所需要的势垒,导致烧结快速的致密化[8~9],此外,当电流流过、反应产物时,颗粒间的气体受到电压作用容易被击穿,引起气体放电而产生大量的热,通过界面烧结,使得原本孤立的颗粒逐渐融接生长,这也是辅助闪烧样品致密性较高于自蔓延反应体系的主要原因。

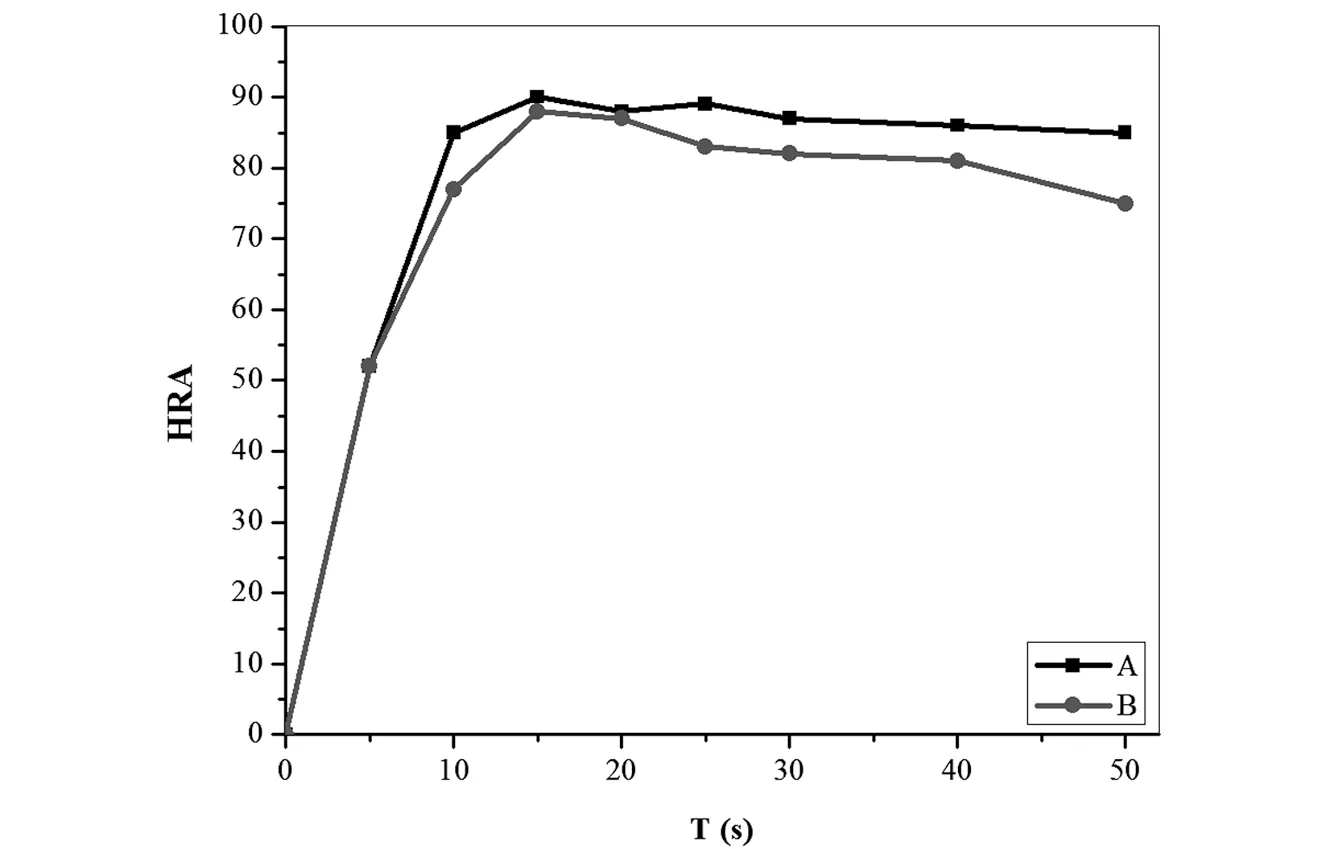

图4给出合成的TiB2产品的硬度,其中A 为电压加载辅助燃烧样品硬度变化曲线,B为直接自蔓延反应样品硬度变化曲线。

图4 压力100 MPa时,不同状态TiB2 样品的硬度(HRA)变化曲线

从图4可以看出,在压力100 MPa,温度在1 500 K 的热压条件下,随着反应时间的延长,样品的硬度(HRA)测试值出现先增加后减小的趋势,样品的致密度增加导致材料硬度增加,这与前面样品致密性结构较为一致。此外硬度下降的另外一个原因可能与TiB2加压时间增加造成晶粒二次结晶有关[10]。同时发现状态A 的硬度较高于状态B,一般而言,晶粒内部的原子排列较为规则,容易产生滑移,晶界附近的原子排列较为凌乱,存在许多位错,小晶粒样品晶界密度大,其内部滑移被晶界有效的抑制,从而增加样品的硬度[11]。相比而言,A 状态形貌晶粒度较规则与B状态,由此可知,采用电压加载辅助燃烧法有效的能够提升TiB2产物的致密性。

2.3 形貌分析

图5是在压力100 MPa,温度1 500 K 下,不同反应时间所得TiB2样品的SEM 图像。

图5 不同制备方法TiB2 断面的SEM 照片

从图5可知,相同温度条件下,增加电压对材料致密性影响不明显,控制电流强度产生焦耳热对致密化的影响较大。图5(a)为自蔓延直接热压燃烧,TiB2样品颗粒彼此分开形成网络状,图5(b)为加载电压不同时刻的形貌,随着电压的加载,通过电场力作用加速物质扩散进一步排除气孔,原本孤立粉末颗粒逐渐融合并生长在一起,形成致密的颗粒结构[12~13]。

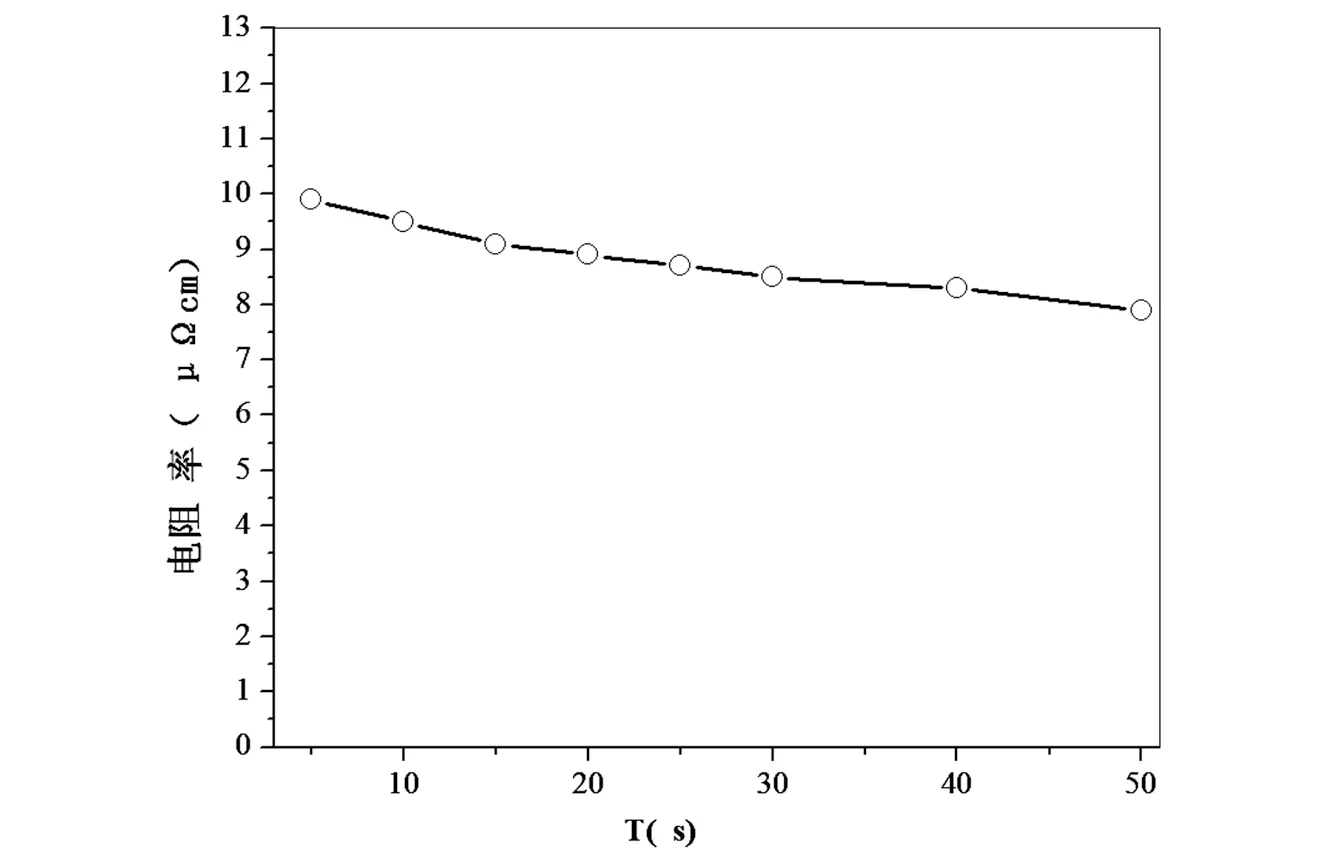

2.4 体积电阻率分析

TiB2作为功能陶瓷材料,样品的导电性能对材料应用具有深远意义,图6为在100 MPa热压状态下,输入电压为20 V 的条件下,利用范德堡法测得TiB2的电阻率变化,首先加载电压增加了致密性,减小了晶界效应对电子的散射。同时随着电压加载时间的增加,颗粒之间的接触面上存在较大的电阻,电流通过时间越长,颗粒间的界面效应逐渐消失,晶界也逐渐变小,电子穿过的概率随之增加[14],从而导致样品电阻率随着电压加载时间的增加而增加。本次最低电阻率为7.9μΩ·cm。在相同致密度下,本实验所制备的样品与黎军军高温高压法合成的TiB2样品测试结果较为一致。

图6 电压加载不同时间电阻率变化

3 结语

本文首次采用自蔓延热压辅助闪烧法,该方法是在电场、热场及其耦合作用下的烧结过程,通过该方法可制备出良好致密性和电性能的功能陶瓷,其相对密度达到98.5%,室温电阻率达到7.9μΩ·cm。压制样品在自蔓延反应过程中通过电场力和库仑力作用,降低了反应所需要的势垒,使得反应加快,改变了传统烧结由原子扩散主导的致密化机理。该方法可以提高TiB2晶体中粒子的扩散激活能,实现晶粒重排和塑性变形与细小颗粒尺寸,提升了TiB2陶瓷材料的性能,相比传统的高温处理过程大孤幅度的缩短了反应所需的时间,工作表明自蔓延高温闪烧法在特殊功能陶瓷制备方面有独特的优势。