Ni-nSiO2 纳米复合电镀制备钢基超双疏表面探究

程 宏, 韦智元, 王 涌, 蒋文轩

(1. 海军大连舰艇学院航海系, 辽宁 大连 116018; 2. 大连理工大学船舶工程学院, 辽宁 大连 116023)

0 前 言

近年来,超疏水表面的自清洁、防污以及减小水摩擦阻力等优异性能得到广泛认识[1-3],学者在超疏水的基础上提出了超双疏表面的概念,超双疏表面对水和油性液体的接触角都可达到150°以上[4-7]。 超双疏表面的提出可以解决油水共存的清洁问题。 在船舶与海洋工程领域,可以将超双疏表面运用在船体表面,不仅可以减少船体和水之间的阻力[8],而且可以减少油类污染物的腐蚀和微生物的附着[1],与此同时可以将超双疏表面应用在油舱壁和输油管道上,既可以减少油类的浪费和清洗工作,也可以减少环境的污染,此外超双疏在油水共存下的抗黏、抗腐蚀性和自清洁性在海洋石油泄漏的清理方面有着广阔的应用前景。

固体表面润湿性常用固体表面、液体表面和空气之间的接触角表示。 固体表面的润湿性主要取决于表面的微观结构和表面自由能(表面自由能与表面化学成分有关)[9,10]。 构造超双疏表面的关键:一是构造表面的微纳米粗糙度,二是将微纳米微观结构疏水疏油化[11,12]。 相比超疏水和超疏油,超双疏表面对微纳米结构的要求更高,同时需要修饰表面低表面能物质有良好的疏水和疏油性,因此构造超双疏表面难度更大。 制备超双疏表面的方法主要分为自下而上法和自上而下法。自下而上法是指利用原子、分子或者团簇的堆积,从底部开始构造微纳米微观结构,包括溶胶-凝胶法、电纺丝法等[13,14];自上而下法是指从顶部开始,粉碎或破坏基体材料得到微纳米结构,包括刻蚀技术、模板法等[15-17]。

本工作基于自下而上法中的复合电镀法提出一种制备钢基超双疏表面的方法。 该方法可以在船用Q235钢基表面基于Ni-nSiO2纳米复合电沉积技术构造微纳米结构。 本工作首先分析了超双疏表面的制备机理,提出了实验设计思路;随后基于此设计实验方案,进行三因素正交实验;最后通过各个参数的影响分析得到用于制备双疏表面的工艺参数,并通过对实验样品的润湿性和表面形貌的表征分析了超双疏现象产生的原因。

1 实 验

1.1 制备钢基超双疏表面的机理

1.1.1 复合电镀构建微纳米结构

超双疏表面的疏水疏油性与材料表面的微观结构密切相关。 钢基表面的微纳米结构是实现超双疏的关键[18]。 通过复合电镀技术,在钢基表面镀上镍金属层,同时加入SiO2纳米颗粒,从而形成微纳米多级粗糙结构,进而满足超双疏要求。 利用SiO2纳米颗粒的优异性能,制备的纳米复合镀层可以使超双疏表面具有更好的耐磨、耐腐蚀性。 在复合电镀过程中,镀液的成分、镀液的温度、电镀的电流、电镀时间以及纳米颗粒的粒径和含量等因素都会对制备钢基超双疏表面产生重大影响。

1.1.2 低表面能物质的修饰

因为钢基超双疏表面的疏水疏油性的实现不仅与钢基表面的微纳米结构有关,还与微纳米结构的疏水疏油化处理有关,且微纳米结构的疏水疏油化处理与低表面能物质的修饰有关,所以本工作选择修饰钢基超双疏表面的低表能物质为十七氟癸基三甲氧基硅烷,十七氟癸基三甲氧基硅烷以碳链为骨架,碳链被氟原子包裹,使其化学性质稳定,同时其氟烷官能团具有较低的表面能。 这种长碳链的全氟硅烷具有良好的疏水性和疏油性。 运用液相沉积法将十七氟癸基三甲氧基修饰到钢基表面的微纳米结构基底上,降低其表面能,从而达到超双疏效果。

1.2 制备工艺的实验设计

1.2.1 实验设计思路

由于纳米复合电镀的复杂性,电镀表面性能的优劣与镀液成分、镀液温度、电镀时间、电镀电流密度、电镀搅拌速度等因素有关。 考虑到实验条件的有限和实验操作过程可能引起的误差,本工作保持镀液成分和电镀搅拌速度以及纳米颗粒SiO2粒径尺寸不变,改变电镀温度、电镀时间和电镀电流这3 个工艺参数,通过实验得到最佳的工艺参数。

1.2.2 实验材料

复合电镀中纳米颗粒SiO2的粒径尺寸为30 nm,电镀液的搅拌速度为200 r/min,这样利于纳米颗粒SiO2和金属镍原子的沉积,保证镀层的均匀稳定性,同时发挥纳米颗粒SiO2独特的性能。 实验过程中所用的化学药品均为分析纯。 各试验步骤溶液配方见表1。

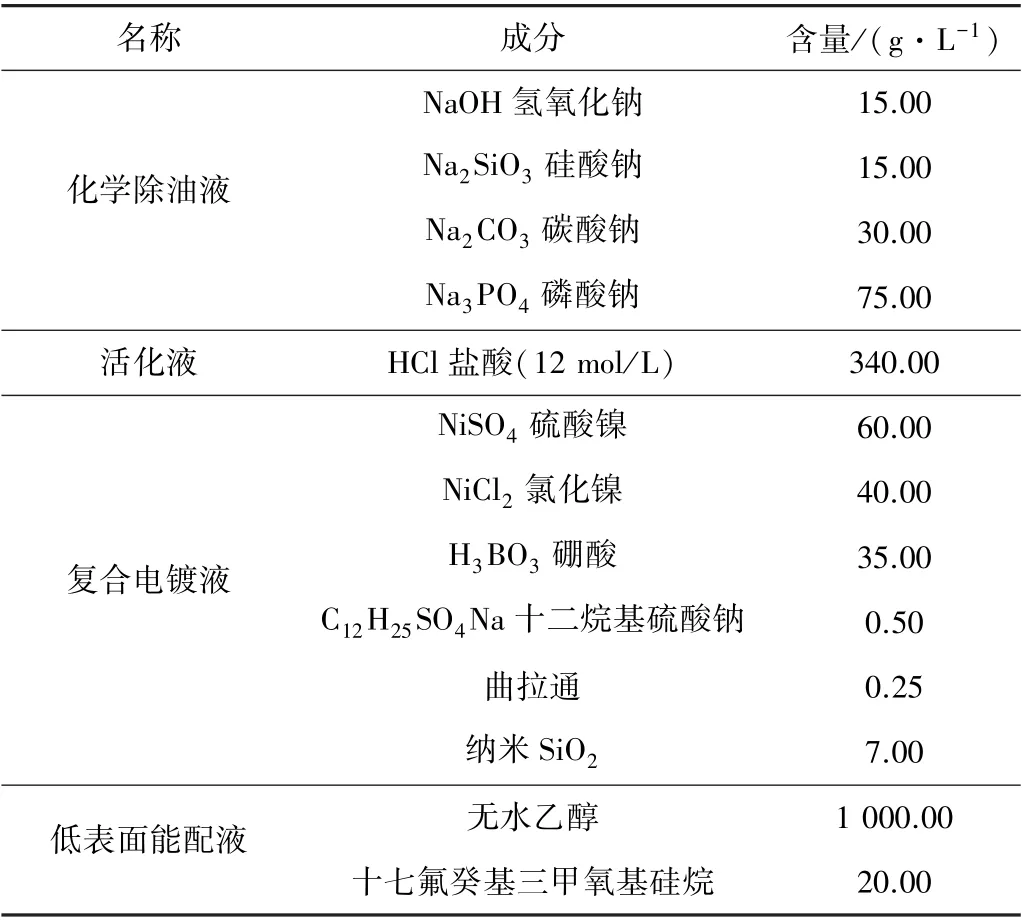

表1 各试验步骤的溶液配方Table 1 The formula of solution required each step process

本实验选择的复合电镀用阳极为纯镍电极,尺寸为60 mm×80 mm×5 mm,阴极为Q235 钢,尺寸为40 mm×30 mm×5 mm。

1.2.3 实验流程

复合电镀制备Ni-nSiO2钢基超双疏表面的实验流程包括3 大步骤:钢基表面的预处理、复合电镀过程、低表面能修饰。 钢基表面预处理分为砂纸机械打磨、酸性除锈、化学除油、活化处理,通过预处理可以得到干净的钢基表面。 接着进行复合电镀,构造微纳米结构。 电镀搅拌速度为200 r/min;电流密度10.0,12.5,14.2 A/dm2;电镀温度为50,60, 70 ℃;电镀时间为30,50 min。 具体的分组情况如表2 所示。 最后用十七氟癸基三甲氧基硅烷进行低表能修饰,从而得到钢基超双疏表面。 低表面能物质修饰分为2 步:一是在恒温60 ℃下,在十七氟癸基三甲氧基硅烷乙醇溶液加热3 h;二是修饰后的钢基表面在恒温150 ℃下加热固化3 h。 实验具体流程:机械打磨→酸性除锈→化学除油→活化处理→电镀工作层→低表面能物质修饰。

表2 实验表格Table 2 Experiment table

1.2.4 制备样品的表征

样品的接触角通过接触角测量仪基于量角法进行测量。 每个样品选取至少3 个检测点,每次检测进液5 mL。 在有效测量区域内取3 个点接触角的平均值作为该点的接触角值。 实验中的油为甘油(丙三醇),水为实验用蒸馏水。 样品的微观形貌通过扫描电镜进行表征(SEM, FEI QUANTA 45003040702)。

2 结果与讨论

超双疏表面实现的两个重要原因是表面的低表面能物质以及特殊的多级粗糙结构。 本研究中,低表面能是通过十七氟癸基三甲氧基硅烷乙醇溶液的修饰来实现,表面的微观结构则是基于Ni-nSiO2工艺,通过控制电流密度、电镀温度、电镀时间来构造具有特殊粗糙形貌的镀层表面。 因此,电流密度、电镀温度、电镀时间对制备表面的接触角有着直接影响。 为了分析这3个参数对疏水性和疏油性的影响,设计了如表2 所示的参数进行实验,得到接触角数据也列在表2 中。

从表2 中的数据可以发现,在同一工艺参数下,表面对水的接触角要大于对油的接触角。 这是因为修饰后的表面暴露出大量的-CF-,且碳链较长。 长碳链有助于表面能的降低。 而氟代烃虽然有一定的疏油能力,但是疏水能力更强。 因此,在参数相同、微观形貌相同的情况下,表面对水的接触角更大。 双疏表面相对于超疏水表面来说,不仅需要达到疏水,还需要疏油。 而对同一表面来说,氟代烃的修饰对疏油能力的提升有限。 因此,需要保证形貌呈现出更为粗糙的多级结构,才可以满足双疏的要求。 至于电镀时间的影响,从表2 中的数据可以发现,在电镀温度,电流密度保持不变的情况下,电镀时间从30 min 到50 min,接触角呈现增加的趋势。 表3 中列出了在不同电流密度和电镀温度下,30 min 和50 min 得到表面的接触角差值。可以发现除了在14.2 A/dm2,60 ℃参数下对应的对油接触角之外,其余参数下,电镀时间的延长均导致了接触角的增加。 这是因为对于电镀表面来说,电镀时间越久,在钢板表面被还原的镍离子就越多,凸起的尺寸会越大,导致表面进一步变得粗糙。 所以时间的延长导致了接触角的普遍增加。 在不同的电流密度、电镀温度下,电镀时间导致的接触角增加的幅度是不同的。 比如电流密度为10.0 A/dm2,电镀温度为70 ℃,电镀时间延长导致的接触角增加量达到20°;而在电流密度为14.2 A/dm2,电镀温度为60 ℃,电镀时间延长导致的接触角增加量仅为1°。 这说明电镀时间的延长导致凸起尺寸的增加,虽然会导致接触角增加,但是也受到电流密度、温度等其他参数的限制。 从以上分析可知,当电镀时间为50 min 时可以获得更大的表面接触角。

表3 不同“电流密度-电镀温度”得到的50 min 与30 min 接触角差值Table 3 Contact angle difference between 50 min and 30 min obtained by different “current density-plating temperature”

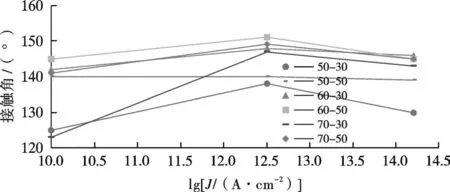

为了分析电镀温度、电流密度对制备表面的接触角的影响规律,根据表2 数据得到了不同“电流密度-电镀时间”在不同电镀温度下水接触角和油接触角的变化曲线、不同“电镀温度-电镀时间”在不同电镀电流密度下水接触角和油接触角的变化曲线(见图1~图4)。

图1 不同“电流密度-电镀时间”在不同电镀温度下水接触角的变化曲线Fig. 1 Variation curves of water contact angle under different“current density-plating time” at different plating temperatures

图4 不同“电镀温度-电镀时间”在不同电流密度下油接触角的变化曲线Fig. 4 Variation curves of oil contact angle under different“plating temperature-plating time” at different current density

温度对于电镀形貌有着重要影响[19],对于双疏表面来说,这一点会体现在接触角的变化上。 从图1 和图2 可知,随着电镀温度的升高,即便电流密度、电镀时间不同,表面对水和油的接触角均呈现先增加后减小的趋势。 温度影响了溶液当中电化学反应的速率,影响着沉积速度。 温度的升高会降低阴极极化,在同样的参数下会导致表面晶粒尺寸增加。 适当的增加晶粒尺寸可以增加表面的粗糙度从而增大接触角,但是过度增加晶粒尺寸会导致表面凸起的密度降低,对接触角起到相反作用。 所以就会产生如图1 和图2 所示的变化规律。 可以发现电镀温度在60 ℃得到表面的接触角较大。

图2 不同“电流密度-电镀时间”在不同电镀温度下油接触角的变化曲线Fig. 2 Variation curves of oil contact angle under different“current density-plating time” at different plating temperatures

电流密度是影响表面形貌的重要参数之一。 从图3 和图4 可知,随着电流密度的增加,表面的接触角呈现先增加后减小的趋势。 这是因为电流密度的大小直接影响了阴极的电化学极化。 极化增加会导致单位面积的凸起生长点的数量增加,导致形貌发生变化进而影响表面的润湿性[20]。 凸起分布密度的增加一开始增加了比表面积,但是过大的极化会影响表面凸起的生长,反而导致接触角下降。 对于电流密度来说,12.5 A/dm2可以得到较大的接触角。

图3 不同“电镀温度-电镀时间”在不同电流密度下水接触角的变化曲线Fig. 3 Variation curves of water contact angle under different“plating temperature-plating time” at different current density

综合上面的分析可以发现,各个参数均影响着表面形貌。 当电流密度为12.5 A/dm2,温度为60 ℃,电镀时间为50 min 时,制备的表面对水和油的接触角均大于150°,获得了超双疏性能。 接触角测量仪得到该参数下表面的液滴图像如图5 和图6 所示,可以发现液滴在该表面呈现球形,表明该表面有良好的疏油性和疏水性。 该参数下制备样品的实物图如图7 所示,可以发现该参数下得到的表面均一平整,电镀质量较好。

图5 与水的接触角Fig. 5 The contact angle with water

图6 与油的接触角Fig. 6 The contact angle with oil

图7 制备的钢基超双疏表面Fig. 7 The obtained super-amphiphobic surface

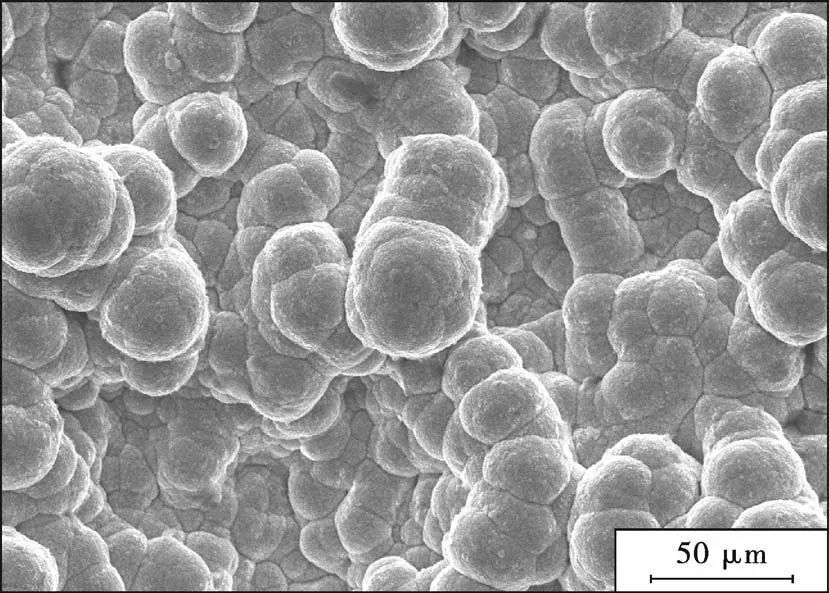

图8 是该参数下所得复合镀层的SEM 形貌。 在SEM 下观察,可以发现镀层表面很粗糙,凹凸不平,形成很多尺寸各异的乳突。 在复合电镀条件下形成的这些乳突是满足超双疏微纳米结构的要求。 这些微观乳突结构形成原因分析如下:(1)金属镍原子和纳米SiO2颗粒,在复合电镀条件下,共同沉积在钢基表面,但是由于纳米SiO2颗粒的存在,使得镍原子在沉积过程中晶粒更加细化,达到微纳米级别;(2)在复合电镀过程中,通过控制电流密度、电度温度、电镀时间这3 个参数,基于接触角的大小对表面进行优化,使得表面呈现出多级结构。 这样类似荷叶凸起的微观结构,是形成该参数下超双疏特性的必要条件之一。

图8 Ni-nSiO2 复合镀层表面SEM 形貌Fig. 8 The SEM images of Ni-nSiO2 composite plating on surface

3 结 论

本工作采用复合电镀技术,在不破坏钢基结构的基础上构造Ni-nSiO2钢基超双疏表面并探究制备的钢基超双疏的最佳参数。 基于复合电镀法构造的钢基超双疏表面,不仅制备流程简单、成本低廉、制备表面均匀稳定,而且该方法可进行大面积超双疏表面的制备,有利于实现工业化生产。 在复合电镀制备钢基超双疏表面的过程中,通过控制电镀电流密度、电镀时间和电镀温度等因素,可以构造出满足超双疏表面的微纳米结构。 通过对参数影响的分析发现,各个参数需要控制在合理范围内,过大或过小均会对表面构造产生不良影响。 低表面能物质的选择和低表面能修饰的方法也是制备钢基超双疏表面的关键。 在实验过程中采用十七氟癸基三甲氧基硅烷作为低表面能物质来修饰微纳米粗糙表面,可以实现超双疏表面的制备。 未来钢基超双疏的制备工艺需要进一步改进优化,以适配更多油类。