智能装试生产线设计方法的研究与应用

张敏涛,杨 恒,孙 江

(航空工业庆安集团有限公司,陕西 西安 710077)

1 引言

以某航空液压产品的智能装配试验生产线为例,从项目方案设计到项目实施应用,整理形成了一整套较为完整的智能柔性生产线设计理论,对航空产品装配试验生产线的建设具有一定的借鉴意义。智能装配试验生产线主要功能如图1所示。

图1 智能装配试验生产线主要功能

2 生产线设计理念

航空液压产品具有多品种小批量、齐套节点晚、生产过程不透明、临时插单多、产品线下作业多(断点多)、以推式生产为主及生产准备时间长的特点,很难直接复制汽车、3C等行业单件流水的生产作业模式。

针对航空液压产品多品种小批量的特点,研究设计相应的生产线建设流程,航空智能柔性装试生产线设计理念主要包括四方面内容。

2.1 规划主导思想

以智能化、数字化和柔性化为主导思想,不过分强调自动化;以任务平衡、能力平衡和资源平衡为主导思想,不过分强调节拍生产;以智能管控系统为建线核心,排产、线上、线下等作业信息由管控系统进行自适应管理。

2.2 具体规划原则

以能力平衡作为装试生产线的基本设计理念;以智能立体库为依托,实现线上物料的透明管理;以自动化工艺装备为依托,实现生产过程自动化改进;通过各类传感器,实时自动采集生产数据并进行分析;设计标准模块化转台,兼容不同型号产品的扩型生产。

2.3 设计目标

航空智能柔性装试生产线能力平衡的核心思想:利用信息化系统,结合实际配套情况、技术状态、生产计划等因素,对人员、任务、物料及进度进行动态调度,保证生产线一直处于一定的负荷,尽量消除空载和满载两种极限状态之间的空档期,智能装配试验生产线主要设计目标如图2所示。

图2 智能装配试验生产线主要设计目标

2.4 主要做法

1)精益化布局设计。生产车间精益化布局设计、精益化布局改进、分区划分及模组化单元化工作站设计,提升物料流转率。

2)物配送效率有效提升。配套智能立库,物流传输系统、智能配送AGV,配餐式设计,保证物料自动配送,结合现代化手段把人机结合起来,最大化提升生产效率。

3)装配模式革新,实现标准作业。降低工艺难度,减少人工,提升生产效率由单人一站到底转换为多人协同作业,节拍化设计,同时通过电子示教,降低装配工艺流程难度,提升生产效率。

4)自动化工艺装备效能提升。通过RFID、扫码、工装防错防呆等手段,降低产品零件混装、装错、通过视觉及电子测量技术提升产品检验质量的提升。

5)生产管理信息化提升。通过信息化追溯系统平台、RFID、扫码追溯及电子工位看板实现产品过程透明化、可追溯性。

6)工厂车间实现精益化管理。通过数字化精益布局,智能物流配送系统及信息化管理,智能物流实现精益化工厂管理。

3 某航空柔性装试生产线设计方案

3.1 整体设计方案规划

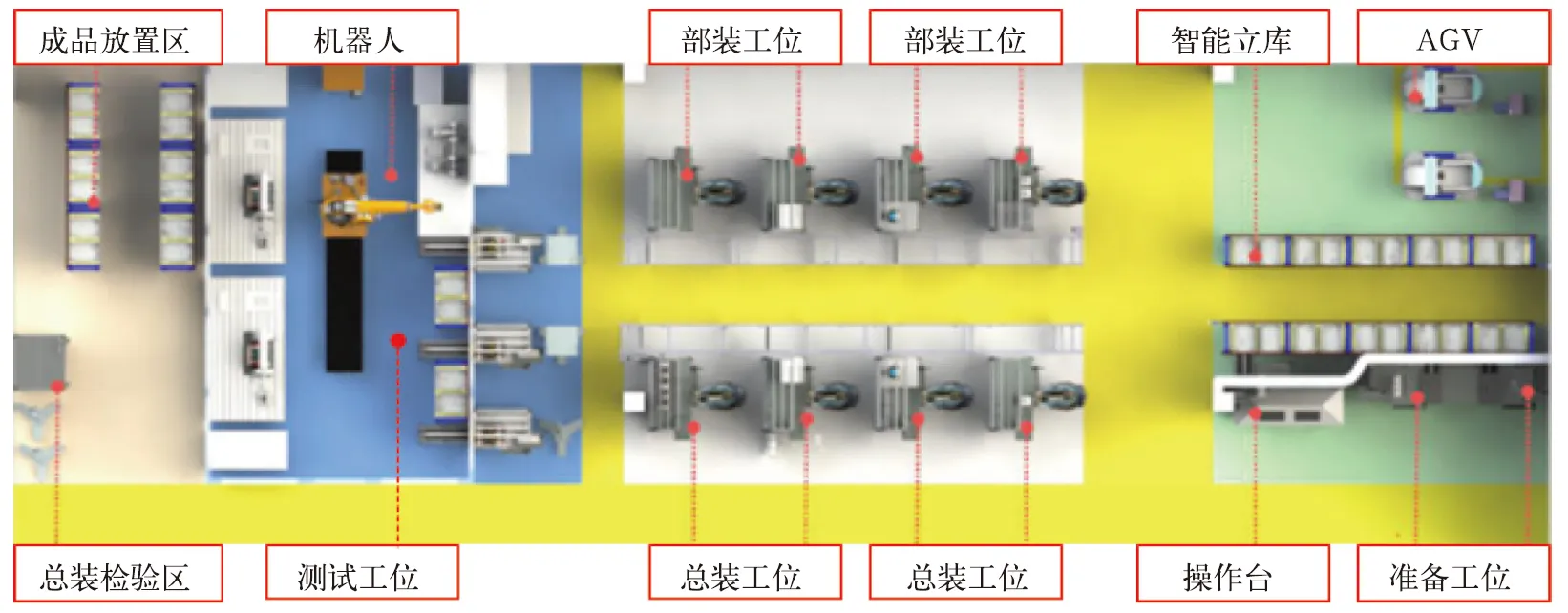

某航空柔性智能装配试验室生产线利用先进制造技术,建立具有高智能、高可靠性、高柔性,以及高度信息化和可视化的生产线[1]。某智能装配试验生产线布局示意图如图3所示。某航空柔性智能装试生产线主要设计理念见表1。

表1 某航空柔性智能装试生产线主要设计理念

图3 某智能装配试验生产线布局示意图

整条生产线依据工艺逻辑顺序,按照脉动式节拍化生产[2]。一方面,物料上线集中配餐,定时、定点、定量,按照工艺逻辑关系依次进行生产;另一方面,通过建立产线级的信息化管理系统,实现生产执行过程可视化与动态监控,实现有序、透明化管理。

3.2 生产线整体物流规划

1)生产物料齐套后,按照部装/总装的物料要求,放入相应的形迹模板中;

2)形迹托盘扫码登记后进入立体库,通过AGV将部装物料送至部装工位;

3)总装物料则通过输送线配送至相应总装工位,并在线上进行流转;

4)部装工位完成的成品放置线边进行临时缓存,为总装工位提供物料;

5)成品区配置悬臂吊+吊具,人工吊装产品下线,并打包缓存至线边料架。

3.3 智能立体仓储

1)用途:存储齐套后的带形迹板的料盒及产品存储;

2)工位类型:自动工位;

3)配穿梭车+货架单元;

4)配一体机、HMI、三色灯、按钮盒及显示屏。

3.4 AGV及传送带配送系统

1)部装区域物料流转采用AGV搬运流转,物流顺畅,柔性化设计;

2)总装装配线采用积放式链条输送系统进行物料传输,模组化连接,固定节拍,流水作业。

3.5 装配工位

装配单站为操作者进行装配任务提供平台[3],装配单站上集成辅助装配设备、电源插座、LED照明、工位器具挂板、终端看板、人机界面及扫码枪,是集装配及信息化一体工作平台。针对不同的装配工艺需求,采用多种防错手段,快速高效进行人机协作工作。

3.6 试验台自动化上下料

借鉴机床的单机自动化改造方案,利用机器人、零点定位及液压升降等装置实现产品自动上下料,大幅缩短装卸时间,减少人力资源需求,提高测试效率。磨合试验台单机自动化的改造主要包括以下四个方面。

1)建立工装预调站辅助人员安装,提高随行夹具安装效率;

2)增加机器人,实现一“人”多机减少人工搬运;

3)增加零点定位系统,实现工装安装定位的自动化;

4)通过液压升降装置,兼容不同系列产品的快速定位。

3.7 数据追溯策略

信息的追溯流程采用产线MES追溯产品信息工位布置扫码枪,及CCD 2D视觉拍照识别产品信息,对比MES数据,判断产品操作步骤产品流转托盘采用RFID识别,产品码信息与托盘信息绑定,一一对应MES不参与产线控制,只参与信息管理,产品生产更灵活,产线可独立生产控制[4]。

3.8 信息化管控系统

1)建立基于工业网络的设备集成。①对于车间现有生产设备,基于SCADA建立统一工业以太网网络,通过联网项目将现场独立的或者局部联网的控制设备连接入工业以太网,实现对设备的统一管理,数据交互,使得整个生产制造过程更加透明,实现网络化管理。②为数字化工厂建设提供安全稳定的网络支持。

随着西方资本主义工业经济的日渐兴起,商品在世界范围内流通的要求逐渐增强,客观形势的发展要求清政府审时度势,正确处理国际事务,广开贸易渠道。但是,由于清政府对世界形势茫然无知,对发展海外贸易缺乏足够的认识和判断,加之顽固保守思想根深蒂固,导致闭关锁国政策的出台。清朝闭关政策主要表现在限制商品出口、限制外商活动、对外国商船实施“引水”(领港)制度及实行行商制度等。

2)建立集中生产监控系统。①建立产线级和车间级的生产监控平台,实现对生产信息、物料、设备状态、人员及能源等实时数据的监控与采集。使每一个相关部门都能了解生产实时状态,统一管理。②在集中监控的基础上,加强对设备管理的效率,能够使维修人员及时发现设备问题,快速响应与处理故障。

3)规范数据互连接口。①对车间设备划分种类,对每一类设备类型定义符合工厂实际的数据互连接口,要求供应商按照标准化接口实现数据互连,便于未来扩展与管理。②SCADA系统与上层信息系统如MES实现交互。一方面下达上层系统的指令到设备,另一方面采集设备的数据,将上层系统需要数据传送给上层系统。

3.9 典型工艺装备

在生产线的建设过程中,结合产品典型工艺需求,对现有工艺方法进行改进,采用了大量的新工艺、新装备,进一步提升生产过程质量,具有较强推广意义。典型工艺装备清单见表2。

表2 典型工艺装备清单

此外,生产线还包括标牌弯折机、钢球自动清点机、铝丝自动铆接机及轴承跳动量检测装置等共计52项工艺改进装备的设计与应用,助力产品质量和生产效率的大幅提升。

4 项目建设效果及意义

1)提高生产效率。基于历史经验的排产,保障物料齐套性,通过合理的生产计划,优化工艺布局,尽可能实现单件流和快速响应生产异常,提升设备自动化水平,从而提高生产效率。

2)提高产品质量。通过智能在线检测技术、关键件全生命周期管控技术、形迹料盒追溯,以及Andon与异常控制技术,实现全流程的质量过程管控,通过智能装备保证生产的一致性。

3)降低生产成本。通过优化产品制造工艺设计流程,实时精细化管理,不断改善,提高装配过程自动化程度,降低操作者劳动强度,提升资源效率和利用率,降低库存水平,减少在制品堆积,全面降低生产成本。

5)创造核心价值。生产线设将引入领先的装配流程与理念,实现设计工艺一体化,提升产品性能,提高产品质量与可靠性,打造企业核心价值。

6)实现全流程,全价值链的精益化闭环管理。推动工厂组织架构,生产方式等管理模式的深层次变革。