重庆某酸化铝土矿重选尾矿浮选脱硫试验研究

杜五星,张建强,马俊伟,魏兆斌

(1.中铝郑州有色金属研究院有限公司 河南 郑州 450041;2.国家铝冶炼工程技术研究中心,河南 郑州 450041)

随着国内氧化铝行业的快速发展以及优质铝土矿资源的日益枯竭,对杂质含量高的铝土矿资源的开发利用日益迫切,若能解决高硫铝土矿脱硫的难题,提高铝资源的利用率,将能在很大程度上缓解我国氧化铝矿石资源紧张的问题[1-3]。中铝郑州研究院对S含量为7.46%的酸化超高硫铝土矿进行重-浮联合浮选脱硫后可以得到S含量为0.18%的铝土矿精矿以及S含量为2.06%的重选尾矿。通过检测发现重选尾矿矿浆酸化严重,如果将pH值调节到碱性条件需要消耗较多的碳酸钠,增加选矿成本的同时还会导致浮选泡沫发粘、恶化浮选脱硫指标等问题[4-6]。因此对重选尾矿进行脱硫试验研究,以提高矿石的综合利用率。

1 矿石性质研究

1.1 矿样性质分析

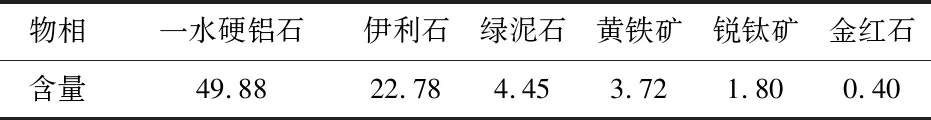

对重选尾矿进行多元素分析和物相分析,以了解重选尾矿中元素的种类、含量以及矿物组成,为后续的综合利用技术开发提供矿物学依据,分析结果见表1、表2及图1。

表1 重选尾矿化学多元素分析结果 %

表2 重选尾矿物相分析结果 %

图1 重选尾矿XRD图谱

由表1知,原矿样品中Al2O3含量为51.22%,SiO2含量为9.25%,A/S为5.54,矿石中有害杂质主要为S,S含量为2.06%。由表2及图1可知,矿石中有用矿物主要为一水硬铝石,脉石矿物主要为伊利石、绿泥石等硅酸盐矿物,硫矿物主要以黄铁矿的形式在矿石中赋存。

2 结果与讨论

该尾矿的A/S为5.54,经过脱硫处理后可以直接进入氧化铝系统,重选尾矿中的有用矿物主要为一水硬铝石,脉石矿物为伊利石与绿泥石,其中有害杂质主要为黄铁矿,同时待处理矿为重选尾矿,酸化严重且矿石粒度较细,给浮选脱硫除杂增加了难度。根据杂质黄铁矿与一水硬铝石在表面物理化学性质(主要是润湿性)的差异,决定采用回收粒度比较细的酸性浮选工艺脱除有害杂质黄铁矿[7]。

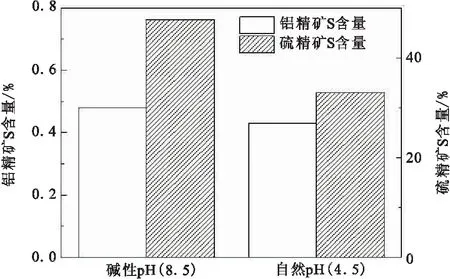

2.1 矿浆pH值试验

由于原矿酸化较为严重,重选得到的尾矿pH值约为4.5,如果将pH值调节到碱性条件需要消耗较多的碳酸钠,增加选矿成本的同时还会导致浮选泡沫发粘、恶化浮选脱硫指标等问题。根据相关文献,黄铁矿的表面状态与矿浆pH有关,在酸性介质中其表面可能发生FeS2→FeS+So的反应,提高自身氧化电位从而提高其表面疏水性,进而提高自身的可浮性[8-9]。按照图2流程对比碱性和酸性(自然pH)条件下的浮选指标,试验结果见图3。

图2 重选尾矿浮选脱硫条件试验流程图

图3 重选尾矿pH试验结果

由图3可知,在酸性条件(自然pH)下铝精矿中的硫含量更低,而在碱性条件下获得的硫精矿硫含量更高,同时重选尾矿在酸性(自然pH=4.5)条件下浮选还可以节省大量的碳酸钠用量,综合考虑重选尾矿以脱硫为首要目的,选择重选尾矿在酸性(自然pH=4.5)条件下浮选脱硫。

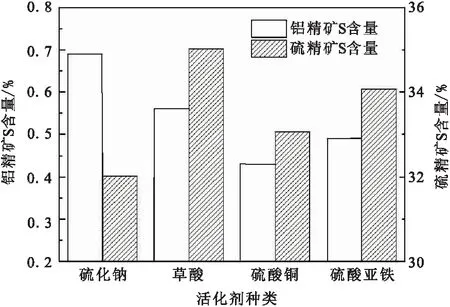

2.2 活化剂种类试验

在浮选过程中活化剂的添加可以使黄铁矿表面产生疏水性薄膜,从而提高黄铁矿的可浮性,在酸性(自然pH=4.5)条件下,按图2流程对比硫化钠、草酸、硫酸铜以及硫酸亚铁四种活化剂的活化效果,试验结果见图4。

图4 重选尾矿活化剂种类试验结果

根据图4可知,硫化钠、草酸、硫酸铜以及硫酸亚铁四种脱硫活化剂中草酸的硫精矿S含量最高,硫酸铜的铝精矿S最低。重选尾矿脱硫的目的就是为保证铝精矿S含量尽可能的低,因此决定使用硫酸铜作为重选尾矿酸性浮选脱硫的活化剂。

2.3 活化剂用量试验

活化剂CuSO4在浮选体系通过提高黄铁矿表面自身的氧化电位和溶解吸附在黄铁矿表面的亲水性物质使黄铁矿表面疏水性增大以提高可浮性[10]。在酸性(自然pH=4.5)浮选条件下,为获得重选尾矿最佳的脱硫效果,按图2所示流程考察活化剂CuSO4用量对原生矿泥脱硫的影响,试验结果见图5。

图5 重选尾矿活化剂CuSO4用量试验结果

由图5试验结果可知,随着活化剂CuSO4用量的不断增加,铝精矿的硫含量逐渐降低,而硫精矿的硫含量先增高后降低。当活化剂用量为50 g/t时,硫精矿的硫含量最高,此时铝精矿的硫含量为0.43%,随着硫酸铜用量的继续增加,铝精矿S含量降低较少。综合考虑铝精矿S含量、硫精矿S含量和浮选成本确定原生矿泥活化剂硫酸铜的用量为50 g/t。

2.4 捕收剂种类试验

在浮选体系中捕收剂与黄铁矿表面裸露的化学键发生化学系吸附从而提高黄铁矿的可浮性进而达到与铝矿物浮选分离的目的,捕收剂种类的选择对浮选脱硫指标至关重要[11]。在酸性(自然pH=4.5)浮选环境,活化剂CuSO4用量为50 g/t的条件下按图2所示流程进行重选尾矿脱硫捕收剂种类试验研究,试验结果见图6。

图6 重选尾矿捕收剂种类试验结果

图6可知,在硫精矿S含铝相差不大的情况下,通过对比铝精矿的硫含量,发现丁基黄药比38#黄药,丙基黄药、乙基黄药的脱硫效果都好,所以采用丁基黄药作为原生矿泥脱硫的捕收剂。

2.5 捕收剂用量试验

丁基黄药在黄铁矿表面氧化生成双黄药并吸附导致其疏水上浮,因此捕收剂丁基黄药的用量对浮选工艺指标有着极其重要的影响。在酸性(自然pH=4.5)浮选环境,活化剂CuSO4用量为50 g/t,脱硫起泡剂用量与丁基黄药收剂用量为1∶3的情况下,按图2所示流程进行重选尾矿丁基黄药用量试验研究,试验结果见图7。

图7 重选尾矿丁基黄药用量试验结果

由图7可知,随着脱硫捕收剂丁基黄药用量的不断增加,铝精矿中的硫含量不断降低,而硫精矿的硫含量也不断降低。综合考虑铝精矿的品质和硫精矿的硫含量,丁基黄药捕收剂的用量为600 g/t,浮选脱硫的指标最佳。

2.6 重选尾矿闭路试验

在重选尾矿条件试验的基础上,为了考察闭路流程的可靠性和可行性,按图8所示流程进行原生矿泥“一粗二精三扫”的脱硫闭路试验,试验结果见表5。

图8 重选尾矿闭路试验流程图

表5 重选尾矿闭路试验结果 %

由表5重选尾矿闭路试验结果可知,重选尾矿经过“一粗二精三扫”的闭路浮选试验后可以得到产率为93.35%,S含量为0.61%的铝精矿,以及硫含量为22.22%的硫精矿,该铝精矿中的S含量得以明显降低,该铝精矿可以与重-浮联得到S含量为0.18%的铝土矿精矿合并(混合铝精矿S含量为0.35%)直接进入氧化铝溶出系统,从而实现了综合利用。

3 结 论

(1)重选尾矿Al2O3含量为51.22%,SiO2含量为9.25%,硫含量为2.06%,有用矿物为一水硬铝石,脉石矿物主要为伊利石与绿泥石,有害杂质主要为黄铁矿,其pH值为4.5酸化比较严重,同时粒度组成较细,常规碱性浮选脱硫除杂工艺难以达到脱硫目标。

(2)在酸性浮选条件下(自然pH=4.5)条件下,S含量为2.05%的重选尾矿经“一粗二精三扫”的闭路浮选流程处理后,获得了产率为93.35%,S含量为0.61%的铝精矿,以及硫含量为22.22%的硫精矿,该铝精矿可以与S含量为0.18%的铝土矿精矿合并(混合铝精矿S含量为0.35%)可以直接进氧化铝溶出系统,从而实现了综合利用,提高了矿石的综合利用率。

(3)酸性浮选脱硫技术的开发,成功解决了重选尾矿因酸化严重、碱性浮选脱硫指标差等一些问题,还解决了因矿石堆场酸化而产生的环境问题,具有较好的环境效益。