钛合金压力容器研究进展

*严坤 邵雪

(1.武汉第二船舶设计研究所 湖北 430064 2.长江大学机械工程学院 湖北 434023)

压力容器是用来在高压下保存液体或气体的,在航空航天、石油天然气、医疗等行业均有应用,传统的压力容器一般是由铝或钢制作,钛合金材料与钢或铝相比,是一种更年轻的结构材料,同时具有优异性能,包括耐腐蚀性、高比强度、高温稳定性等[1]。

在20世纪40年代末开始,就已有钛合金应用的实例,近年来,有关压力容器的研究主要集中在成型方式、焊接工艺、失效研究等方面,因此本文主要从以上几个方面来介绍国内外钛合金压力容器的国内外研究进展。

1.钛与钛合基

钛是地球上最丰富的金属之一,钛合金因其具有密度低、强度高、耐腐蚀等优点被广泛应用[2],钛合金主要由α相、β相、α+β相组成[3]。这些源于金属在1155K下的同素异形变形,从低温六方密堆积α相到高温体心立方β相,如图1所示[4]。

图1 钛的α相和β相结构

钛合金的性能取决于合金化对这两个相稳定性、物理和机械行为的影响。单相α合金广泛应用于强度要求不高但更注重钛的抗腐蚀性的应用中;单相β合金能够满足应用中所需的具有足够韧性和抗疲劳性的极高强度的各种要求;两相α+β合金提供了一系列强度、韧性和高温性能的组合[5-6]。

2.钛合基压力容器的成型方式

钛的成形性很差,因此钛合金部件不能在室温下正常成形。它们通常在高温环境中制造,使它们的成形性大大增强,并且在高温下它们的变形阻力显著降低。

(1)钛合金压力容器超塑性成型方式

超塑形[7]是指金属在恒定的、可控的应变率下,通常在高温下,达到的超过1000%的高伸长率而无紧缩的特性。超塑性成型方式被广泛应用于生产几何形状复杂的零件。钛合金使用气体压力和压缩轴向载荷进行超塑性成形。

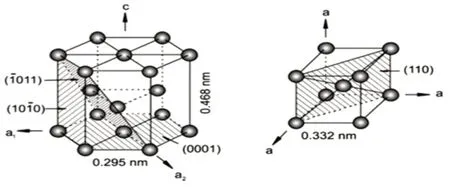

封闭在密封模具中的矩形模具,由加压惰性气体(如氩气)的入口施加均匀压力。将要形成的隔膜刚性地夹紧在外壳外部的外围,导致边界明显变薄[8]。吹塑成型的气体压力保持在1~2MPa之间,以形成接近半球形的圆顶,顶部具有平衡双轴应力状态,赤道处具有平面应变平衡状态[9]。零件在不同成形阶段的几何形状变化具体如图2所示。

图2 零件成型的不同阶段

(2)钛合金压力容器直接脉冲电流电磁成形热塑性成形

该成型方式是一种同时结合脉冲电流加热和电磁成形的高速成形方法。具有高强度和高电阻率的钛合金板被直接加载到大脉冲电流,并且脉冲电流从板的一侧流入并流出到另一侧,因此板通过脉冲放电被快速的体积加热。同时,高导电性金属铜块靠近板材的表面会诱发相反的涡流并产生电磁斥力,从而使钛合金板材产生热塑性高速成形。脉冲电流直接流过高强度、低电导率的钛合金板,板将产生快速的体积加热,而电磁力则在高电导率的铜块上感应。反作用力反过来推动钛合金板的高速成形,该成形方法实现了高强度和低电导率钛合金板的高速成形[10-11]。如图3所示。

图3 电磁成型原理

(3)钛合金压力容器的热拉伸蠕变成型

电阻加热是一种在几分钟内将金属材料加热到目标温度的有效且经济的方法,它利用金属中电流产生的热量,即焦耳热。电阻加热有助于减少钛合金板的回弹并提高其成形性。通过电阻加热的热拉伸蠕变成型利用了上述优点,特别是高加热速度。制造薄壁钛合金构件是一种节能高效的方法[12]。

热拉伸蠕变成型是一种制造薄壁(如薄板或型材)钛合金部件的新技术。在该过程中,通过电阻加热将金属坯料加热至目标温度,并拉伸至超过其屈服强度。然后,将坯料弯曲到模具工作表面上的目标位置,然后拉伸到目标应变。在工作表面上方的位置,工件保持几分钟。材料蠕变,同时材料中的应力松弛。因此,可以精确地形成零件,设备图如图4所示。

图4 热拉伸蠕变成型设备

3.钛合基压力容器的焊接工艺

焊接用于钛合金压力容器生产的最后阶段和制造用于连接的部件。因此,钛合金压力容器焊接的简单性及其对机械性能的特殊影响是工程工作中极其重要的条件。焊接过程是使用高温熔化金属,然后使其冷却,以将两个零件连接在一起。目前钛合金压力容器所采用的焊接方式主要有电子束焊接、激光束焊接以及钨极气体保护焊等焊接方式。

张锋[13]分析了钛合金的焊接性以及电子束焊接工艺,证明电子束成功用于焊接钛合金。李立善等[14]分析了电子束与钛合金的作用机理和工艺裕度,优化了电子束工艺,获得了更好的焊缝。张永和等[15]分析了钛合金压力容器电子束焊接时采用旋转高斯曲面体热源模型的温度场,证明模拟结果与试验结果基本一致,为之后获得更好的焊缝提供了参考。

Zhimin Wang等研究了钛合金在激光振荡焊接技术下的焊缝外观、显微组织和力学性能。证明激光焊接可以形成较好的焊缝,还可以抑制高温钛合金的气孔。Xiao-Long Gao等使用脉冲Nd对比了激光束焊接和钨极氩弧焊接的残余变形、焊缝几何形状、显微组织和机械性能,证明激光焊接比钨极氩弧焊接更适合Ti6Al4V钛合金压力容器。A.B.Short[18]介绍了钨极气体保护焊的工艺特点,并于激光束焊接和电子束焊接进行比较,证明在同等质量的焊缝下,钨极气体保护焊比激光束和电子束焊接所需成本更小。

目前也有许多的研究人员都在针对钛合金压力容器研究不同的焊接技术,以连接质量更高的焊接结构,并在整个过程中了解其机械性能和几何结构。

4.钛合基压力容器的失效研究

钛合金压力容器在应用过程中会出现各种失效问题,造成生产事故。对钛合金压力容器进行失效分析研究,可以在设计阶段对钛合金压力容器的结构进行充分评估,降低对钛合金压力容器在使用过程中被损伤及破坏的风险。

王琨[16]利用微观分析技术分析了钛合金高压容器的失效机制。结果表明钛合金高压容器的断裂是高压气体冲击薄弱部分造成,为突发性断裂特征,因此在后续的设计与使用中需要重视薄弱部位。

苏彬等[17]利用有限元分析确定了钛合金压力容器壁厚与外压载荷的关系图,确定了在临界失稳载荷下钛合金压力容器的最小壁厚。

邵飞翔等[18]对钛合金压力容器断口进行显微分析,结果表明钛合金压力容器可以通过热处理进行优化,消除残余应力,改善焊接的综合性能。

贾学增等[19]采用热力耦合模拟的方法和试验对钛合金压力容器的疲劳失效进行分析,结果表明采用热力耦合模拟的方法对钛合金压力容器进行分析与实际情况相符,可以为之后的疲劳失效分析提供依据。

P.Manikandan等分析了钛合金压力容器在退火条件下的拉伸性能、冲击强度和断裂韧性,以了解其机械性能的变化,从而评估设计裕度。研究发现钛合金压力容器的锻造圆顶内部存在大量的加工硬化差异。Xiangyu Yu等基于Von Mises理论和数值软件,研究了缺陷数量及其位置分布对钛合金压力容器极限强度的影响,研究结果表明存在缺陷的压力容器的极限强度与缺陷的位置和分布有关,当压力容器承受恒定压力时,随着平均比值和标准差的减小,极限强度呈下降趋势。说明基于模拟的极限强度退化评估方法可用于检查压力容器的安全性。H.BRIGHTON ISAAC JOHN等对应力断裂准则中的平均应力准则进行了修正。为了检验这些修正的有效性,考虑了不同厚度的中心裂纹钛合金的断裂数据。结果表明:缺口强度评估结果与试验结果接近。

因此要预防钛合金压力容器失效,必须在设计、制造、使用和监督管理等方面加以重视,从这些方面进行有效的预防与纠正。

5.结语

近20年来,因其耐腐蚀、耐高温等良好特性,钛合金已成为高价值、重量敏感产品的重要结构材料。钛合金正在成功地应用于飞机、飞机发动机和火箭发动机等产品。其在航空航天、汽车、石油等领域有较广的应用,各类钛合金压力容器的相关技术也在快速发展中,有关钛合金压力容器的成型、焊接技术及失效研究等都在不断的成熟,但仍有需要加强改善的地方,在之后的发展中,应对钛合金材料及钛合金压力容器进行深入的研究,以缩短钛合金压力容器的生产周期,使生产成本变低。