不饱和聚酯/改性石英粉复合材料固化体系对力学性能的影响

*惠晓荣 李珍珍 池恒 姜明

(1.中国石油工程建设有限公司北京设计分公司 北京 100085 2.武汉纺织大学材料科学与工程学院 湖北 430200)

人造石英石是以石英砂为骨料,以不饱和聚酯树脂为粘合剂[1],加入不同固化剂、着色剂等制成的,主要用于厨柜台面、地面、墙壁等,是人造石材中发展最快的类型之一[2-3]。人造石英石的硬度高于天然大理石,且有着耐腐蚀、耐高温、耐渗透等特性。作为新兴建筑材料,人造石材在制造技术上还存在一些问题,这些问题大多与产品配方和工艺密切相关[4-6]。人造石英石中,树脂和石英砂是两种必不可少的组分。其中树脂作为粘合剂,虽然所占质量分数不高,但对于人造石英石的性能具有决定性作用。不饱和聚酯树脂固化一般为固化剂中的烯类单体与不饱和聚酯双键发生反应,树脂的固化反应不仅对人造石英石性能具有重要影响,同时决定其生产效率和过程能耗[7]。

不饱和聚酯树脂固化体系主要分为常温、中温和高温固化体系[8]。不饱和聚酯的固化剂主要有:过氧化酮类、过氧化酰类、过氧化苯甲酸叔丁酯、过氧化碳酸酯等。通常不饱和聚酯低聚物要与固化剂共聚,共聚后的性能更好,生产效率更高[9]。随着固化度的增加,人造石英石的力学性能、耐腐蚀性等也会随之增加。

当前,对于人造石英石结构-性能关系的研究已经受到业内的广泛重视[10-12]。段德椿[13]比较了人造石英石生产方法的优劣。王庆等[14]以氧化镁、氢氧化钙增稠不饱和聚酯树脂,通过测定树脂糊初期和后期的黏度及固化反应曲线,对影响增稠特性的几个重要因素和固化行为进行了研究。黄杏芳等[15]研究了树脂和偶联剂添加量对人造石英石的弯曲强度和冲击韧性的影响。钟志坚等[16]通过离子色谱、高效液相色谱、核磁共振仪氢谱对比弱酸清洗和不经酸洗的石英砂,研究了各种条件对人造石英石的影响。

目前的人造石英石研究多以树脂分子结构、加工工艺、级配或石英砂性质为重点,而对于固化体系与引入石英砂或石英粉后的复合材料力学性能研究较少。本文主要针对中温固化剂BPO/OT的配比对不饱和聚酯树脂/石英粉复合材料的力学性能和热固化行为进行了研究。

1.实验部分

(1)主要原料。由湖北钊晟新材料公司提供的不饱和聚酯树脂和100目KH570改性石英粉;过氧化苯甲酰(BPO);改性石英粉;催化剂CoⅡ;MECP;过氧化-2-乙基己酸叔丁酯(OT)。

(2)试样制备。中温固化体系采用OT与BPO复配,其中OT与BPO的质量占比分别为1:0、1:3、3:1和0:1。称取一定量的不饱和树脂,分别加入占树脂质量分数0.5%的不同配比固化剂,分散均匀,注模,80℃固化30min,制得纯不饱和聚酯树脂固化样品。称取质量比为26:35的改性石英粉和不饱和聚酯树脂,分别加入占树脂质量分数0.5%的不同配比固化剂,分散均匀,超声,注模,80℃固化30min,制得不饱和聚酯/改性石英粉复合材料样品。低温固化体系采用MECP/CoⅡ,分别将在树脂中加入占质量分数为0.5%的MECP,以及质量分数为0.5%和1.0%的促进剂CoⅡ,80℃固化。

(3)测试方法。参照GB/T 1040.2-2006标准,采用电子万能试验机进行拉伸应力-应变测试,拉伸速率分别为50mm/min和100mm/min,测试温度为25℃。参照GB/T 1043.1-2008标准,采用XJJ-50冲击试验机进行冲击性能测试,所用冲击摆锤最大冲击能为7.5J。参照GB/T 30693-2014标准,利用XG-CAM接触角测量仪对样品的亲水性进行测试。参照GB/T 2576-2005标准进行固化度测定,即将固化的不饱和树脂样品研磨、称重后在80℃苯乙烯中连续萃取3h,烘干和称量后,计算得到样品固化度。参照GB/T 7193-2008标准进行树脂反应固化参数测定,并据此绘制固化曲线。

2.结果与讨论

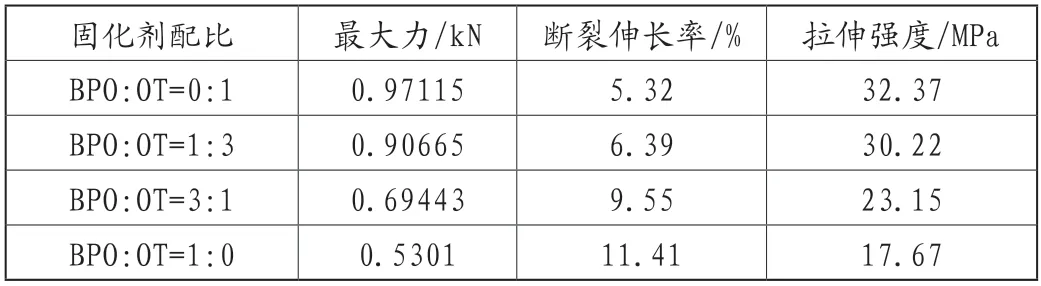

(1)拉伸应力-应变测试结果分析。图1所示为不饱和聚酯复合材料的拉伸应力-应变曲线。不同不饱和聚酯复合材料的最大力、断裂伸长率和拉伸强度与固化剂配比之间的关系如表1所示。复合材料样条的拉伸强度在17~32MPa范围,伸长率在5%~12%之间,均未发生脆性断裂,拉伸过程中未观察到细颈化,可见样条无显著宏观弹性形变,即分子链之间相对滑移较少,基本与不饱和聚酯树脂固化后为三维网络结构预期相符。

图1 复合材料样品拉伸应力-应变曲线

表1 复合材料样品拉伸测试结果

此外,随着固化体系中OT占比提高,样品逐渐趋向脆性断裂,屈服强度和断裂强度均显著提高,但断裂伸长率逐渐降低。固化剂配比为BPO:OT=1:0的样品的伸长率最高,拉伸强度最低,固化剂配比为BPO:OT=0:1的不饱和聚酯样品力学性能则与之相反。实验结果表明,提高固化剂中BPO的含量有利于提高不饱和树脂复合材料的伸长率,而随着OT含量的提高,不饱和树脂的拉伸强度有所增强,通过改变固化体系配比,可有效调节复合材料的拉伸性能。

(2)冲击测试结果分析。图2为固化体系配比对不饱和树脂纯样及其复合材料冲击强度的影响。可以看出,经过与石英粉复合后,样品的冲击韧性显著降低,不饱和树脂纯样的冲击强度远高于其复合材料。其中固化剂配比为BPO:OT=0:1的不饱和聚酯复合样品表现出较强的冲击韧性。由于石英粉颗粒尺寸较大,与树脂之间的界面较少,高含量石英粉的引入导致冲击性能下降的结果符合预期。

图2 固化体系配比与不饱和树脂复合材料冲击强度间关系

(3)接触角测试结果分析。固化体系配比与水接触角之间的关系如图3所示,由图可知,不饱和树脂及复合材料的水接触角全部低于90°,均表现出亲水性。纯树脂样品中,固化剂为BPO:OT=0:1样品的接触角最大,达到64.72°,随着固化剂中BPO的含量不断增加,不饱和树脂的水接触角逐渐减小,最后在固化剂为BPO:OT=1:0时,降低到53.51°。而复合材料则与之相反,固化剂为BPO:OT=0:1样品的接触角为46.29°,远低于固化剂为BPO:OT=1:0的59.88°。由此可知,复合材料中石英粉的加入对复合材料的亲水性有着显著的影响。

图3 固化体系配比与接触角之间的关系

(4)热固化行为分析。不饱和树脂复合材料的固化剂配比与固化度之间的关系如图4所示。可以看出,所有样品的固化度都在99%以上,基本接近完全固化。固化体系配比不变条件下,不饱和树脂纯样的固化度均高于其复合材料,大量石英粉的引入,对体系的固化反应产生了不利影响。无论是不饱和树脂还是复合材料,固化剂为BPO:OT=1:3的样品的固化度都是四组样品中最高的,与其他样品有着明显的区别,同时其拉伸测试和树脂纯样的冲击测试中均处于较高水平,可见提高固化度对于改善样品力学性能具有积极作用。

图4 固化体系配比与样品固化度之间关系

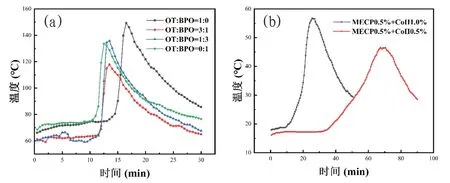

此外,我们将MECP/CoⅡ低温固化体系与该固化体系进行对比,分别将在树脂中加入占质量分数为0.5%的低温固化剂MECP,以及质量分数为0.5%和1.0%的促进剂CoⅡ,80℃固化。OT/BPO体系和MECP/CoⅡ体系的固化曲线分别如图5a和图5b所示。

由图5a可知,树脂温度在12min左右急剧上升,出现放热峰。观察可知,在温度急剧升高的2~3min前树脂黏度急速变大,并在转折点固化。放热峰的出现是由于黏度增加,链段重排难度增加,自由基被包埋,双基终止概率降低,自由基寿命变长,导致聚合速率加快。此外,固化剂为BPO:OT=0:1的样品放热峰最晚出现,因此固化反应效率有所下降,而固化剂为BPO:OT=1:0的样品放热峰出现最早。由实验结果可知,通过调节固化剂的配比可以在一定范围内优化复合材料力学性能和固化效率间的平衡。

图5 OT/BPO体系(a)和MECP/CoⅡ体系(b)样品的固化曲线

而从低温固化体系固化曲线(图5b)可以看出,低温固化体系的固化时长远高于中温固化体系。在固化剂比例相同的情况下,加入质量分数为1.0%的催化剂CoⅡ的样品放热峰在20min左右出现,而加入0.5%的样品放热峰在70min左右出现,说明催化剂对于不饱和聚酯树脂的固化有着明显的促进作用,可大幅缩短固化时间。

3.结论

本文通过不同配比的中温和低温固化体系制备了不饱和聚酯树脂/石英粉复合材料,探索了固化体系对不饱和聚酯树脂复合材料机械性能、亲水性及其热固化行为的影响。结果表明,固化剂的类型和配比与固化时间、拉伸强度、冲击韧性和亲水性之间均展现出明显的关联性,提高BPO/OT体系中OT占比能有效提升复合材料的拉伸性能和冲击韧性,而且固化剂中OT含量的提高有利于增强复合材料的亲水性,但固化反应效率有所下降,可通过调节BPO/OT配比优化复合材料力学性能和固化效率间的平衡。