3 T 动物磁共振成像传导冷却超导磁体研究

陈顺中 王秋良 孙万硕 孙金水 程军胜

(1.中国科学院电工研究所 北京 100190 2.中国科学院大学 北京 100049)

0 引言

磁共振成像(Magnetic Resonance Imaging,MRI)是诞生于20 世纪70 年代的一种新型医学影像学诊断技术,可获得所诊断组织的清晰影像,尤其对于心脑血管疾病诊断效果特别突出。MRI 具有无损无创、软组织对比度高、成像参数与对比度多、图像信息丰富等特点,不仅已经广泛应用于解剖学、生理学研究以及临床疾病诊断,而且还在脑科学、心理学、药理学、病理学、遗传发育等领域的基础研究中发挥着不可或缺的作用[1-3]。动物磁共振成像系统是以动物为研究对象,用于生命科学研究、医学研究及药物作用机理研究的MRI 系统。由于大鼠、天竺鼠、小鼠等小动物具有诸多优势,在动物研究中的应用最为广泛[4]。因此,有必要开发专门针对这些小动物的磁共振成像系统,为科学研究提供有力工具。

超导磁体系统是MRI 系统核心部件之一,它为MRI 系统提供高均匀度、高强度的主磁场。用于人体的MRI 超导磁体系统温孔直径一般大于800 mm,超导磁体系统体积庞大,并且大尺寸的超导线圈需要采用液氦浸泡方式冷却,导致其造价和维护费用高昂[5]。而动物MRI 系统不需要大口径的温孔,超导磁体系统可以实现小型化,较小的超导线圈可以采用制冷机直接冷却,实现无液氦化。

传统的超导磁体大多采用液氦浸泡冷却。由于我国是一个氦资源匮乏的国家,液氦主要依赖进口,导致价格比较昂贵。另一方面,液氦冷却系统需要专业的运输和充灌操作,增加了系统应用的复杂性和运行成本。随着小型制冷机技术的突破和高温超导电流引线的发明,出现了采用制冷机直接冷却超导磁体的传导冷却技术。二十年来传导冷却超导磁体技术得到了快速发展,逐渐取代液氦浸泡冷却技术成为超导磁体系统应用的热点。传导冷却超导磁体系统展现出体积小、结构简单、操作方便、方向可调整、适用性强等优势,以期广泛应用于核磁共振成像、磁分离、超导储能、材料加工和空间探测等领域[6-7]。

依靠传导冷却技术,本文研制了一台用于小动物磁共振成像的小型化、低成本的主动屏蔽3 T 超导磁体系统。超导线圈仅靠一台双级G-M 制冷机直接从室温冷却到工作温度,无需液氦,不但使运行费用大大降低,而且提高了操作的简单性和安全性。本文将对详细的电磁设计、应力分析、失超保护方案,以及低温设计、建造和测试结果进行叙述。

1 超导磁体设计与建造

液氦浸泡冷却的超导磁体温度可以保持在4.2 K,与之不同,传导冷却的超导磁体温度取决于低温热负荷与制冷机二级冷头的制冷量在某个温度点达到平衡。因此,传导冷却的超导磁体温度可能会高于4.2 K。为了提高超导磁体的稳定性,本文在电磁设计时会适当提高超导磁体的电流安全裕度,从而提高超导磁体的最低分流温度。

1.1 电磁设计

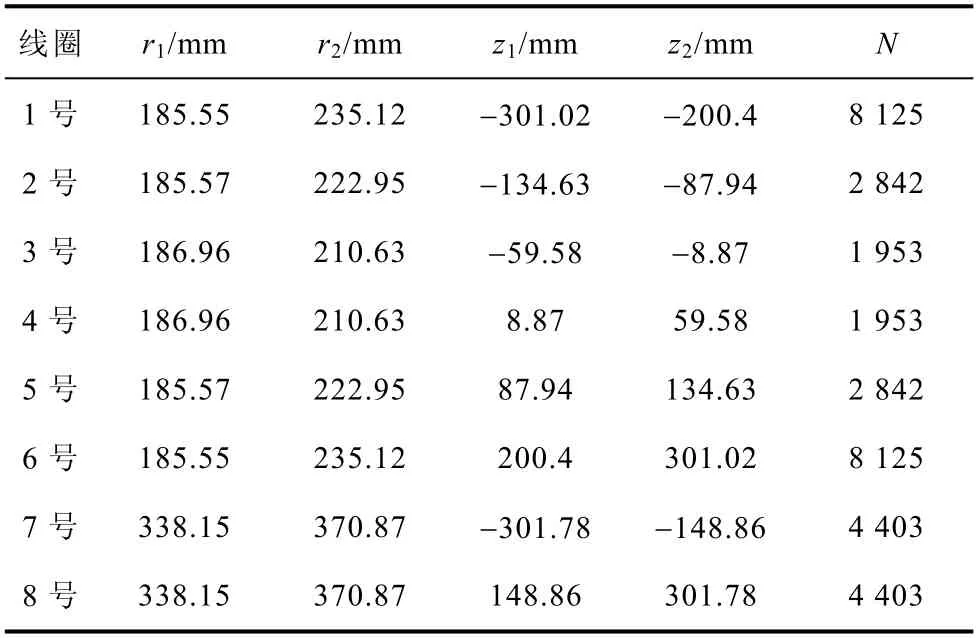

本文的电磁优化设计采用一种结合线性规划和非线性规划的混合优化设计方法[8-9]。共分两步:第一步,先通过线性规划算法可以快速计算出满足磁场约束条件的电流分布图;第二步再通过非线性规划算法将电流分布图中非零电流簇离散成矩形截面的螺线管线圈,并搜索到同时满足磁场、电磁应力及电流安全裕度等约束条件下超导线用量最少的超导磁体结构。最终的超导磁体设计参数见表1。

表1 3 T 动物磁共振成像超导磁体设计参数Tab.1 The design parameters of 3 T superconducting magnet for animal MRI

3 T 超导磁体结构示意图如图1 所示。3 T 超导磁体由8 个同轴NbTi 螺管线圈(1~8 号)组成,线圈1 号、2 号、3 号、7 号与6 号、5 号、4 号、8号沿轴向对称放置且结构相同。内层的 6 个线圈(1~6 号)为主线圈通以正向电流在直径φ330 mm的温孔内产生所需磁场;外层的2 个线圈(7 号、8号)为屏蔽线圈,通反向电流产生反向磁场抵消主线圈向外的漏磁场。6 个主线圈绕制在同一个铝合金骨架上,两个屏蔽线圈绕制在另一个铝合金骨架上。8 个线圈在电路上串联连接采用单一电源供电,所有线圈流通相同的工作电流110 A。

图1 3 T 超导磁体结构示意图Fig.1 Configuration of the 3 T superconducting magnet

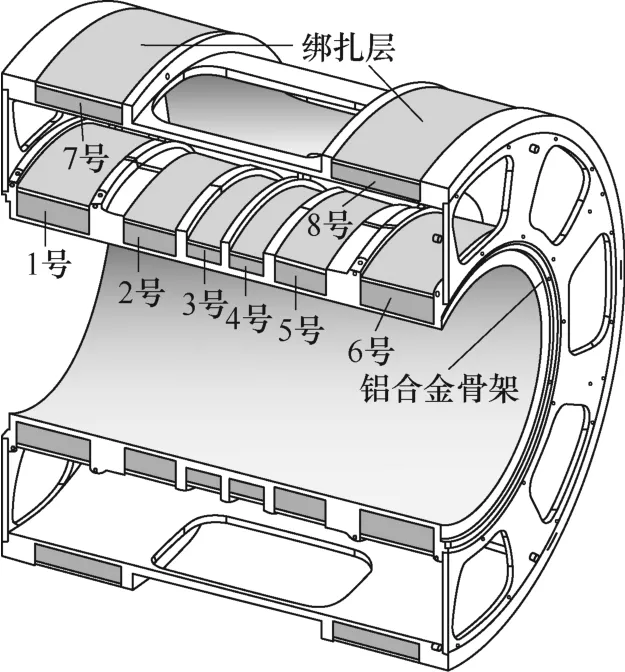

为了方便采购和绕制工作,主线圈(1~6 号)被设计成采用同一种规格的NbTi/Cu 线材绕制,其直径为φ0.80 mm,铜超比为2;屏蔽线圈(7 号、8号)采用尺寸为 1.28 mm×0.83 mm、铜超比为10的矩形截面NbTi/Cu 线材绕制。整个超导磁体的总电感为103 H,满场运行时对应的总储能为0.62 MJ。图2 为3 T 超导磁体的磁场分布。当所有线圈流通工作电流110 A 时,磁体系统中心磁场为3 T。在直径φ180 mm 的球形区域(Diameter of Spherical Volume,DSV)内的磁场峰-峰值不均匀度(Hp2p)小于12×10-4%。超导磁体外围5GS 杂散场被限制在轴向(z)1.8 m,径向(r)1.2 m 的椭球区域内。所有线圈内部的最大磁场、对应的电流安全裕度(4.2 K,Bmax)及失超分流温度见表2。通过比较可以得出,超导磁体整体的电流安全裕度为65.4 %,分流温度为6.25 K,温度裕度(相对于4.2 K)为2.05 K,可以看出3 T 超导磁体电磁设计上留有较大安全运行余量。

图2 3 T 超导磁体磁场分布Fig.2 Magnetic field distribution of the 3 T superconducting magnet

表2 3 T 动物磁共振成像超导磁体临界参数Tab.2 The critical parameters of 3 T superconducting magnet for animal MRI

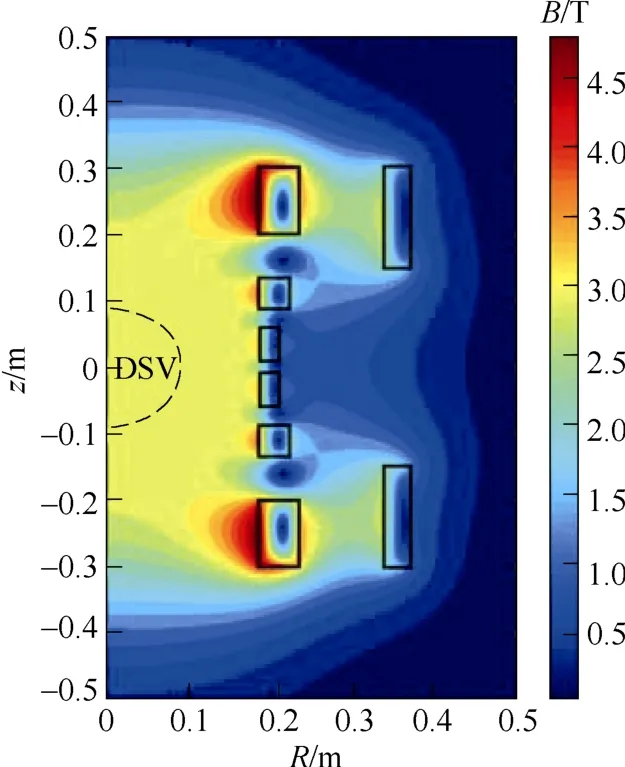

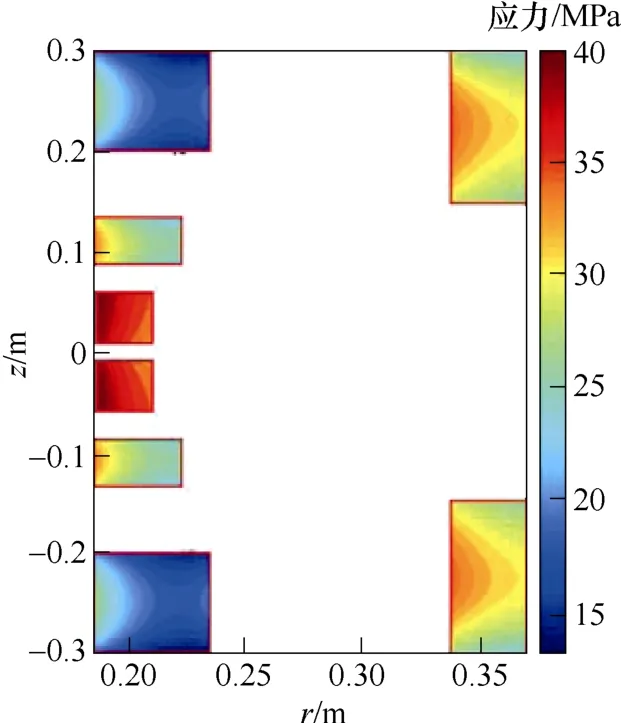

电磁应力分布情况是判定超导磁体安全性能的另一重要指标。为了保证磁体的安全性,电磁应力需限制在150 MPa 以下。在柱坐标下电磁应力可分解为径向电磁应力、轴向电磁应力及环向电磁应力(hoop stress),其中径向和轴向电磁应力要比环向电磁应力小得多,一般设计时只用考虑环向电磁应力(hoop stress)。本文采用平均模型计算线圈内部的电磁应力,将组成线圈的不同材料的力学特性进行平均化即得到平均模型的力学特性。图3 显示了3 T 超导磁体各个线圈内部的环向应力(hoop stress)分布情况。可以看出超导磁体最大的电磁应力为40.9 MPa,位于3 号和4 号线圈中。3 T 超导磁体的最大电磁应力大大低于可允许的临界值再次说明了电磁设计是安全可行的。

图3 3 T 超导磁体内部环向应力分布Fig.3 Hoop stress distribution in the 3 T superconducting magnet

1.2 失超保护设计

超导磁体在运行中可能会出现超导线微滑动、填充材料破裂及低温环境破坏等扰动而发生失超。失超会在超导线圈内部产生高温、高电压及高应力,导致超导磁体损坏。失超保护是超导磁体安全运行的重要保障,也是超导磁体设计的重要内容[10-11]。

本文采用一种包含了分段和失超加速策略的被动失超保护方法来避免失超对超导磁体的损害。详细的被动失超保护电路如图4 所示。分段保护是为了将超导磁体储能进行分组,能有效限制热点温升和峰值电压。考虑到超导磁体失超过程中会与超导磁体外围的冷屏之间产生很强的耦合电磁力作用;如果磁场不对称就会使冷屏上的电磁力合力不为零,产生不平衡力,不平衡的电磁力会使冷屏结构失稳;因此超导磁体中对称的线圈必须放置在同一分段中使流通电流相同,保证了磁场在失超过程中保持对称。3 T 超导磁体的8 个线圈被分为3 段,1 号和6 号线圈为第一段,2 号、3 号、4 号和5 号线圈为第二段,7 号和8 号线圈为第三段。每段线圈两端并联背靠背二极管对和限流电阻作为分流回路。

图4 3 T 超导磁体失超保护Fig.4 Quench protection circuit for the 3 T superconducting magnet

失超一般起始于某个超导线圈中很小的区域,然后开始向周边传播。对于NbTi 线圈,其环向(沿导线方向)失超传播速度可达10~100 m/s,意味着在很短时间内失超就能从一点传遍整个超导线圈。3 T 超导磁体的8 个线圈沿轴向分离排布,线圈之间没有直接的热接触,失超无法直接传播过去。依靠线圈间的铝合金骨架导热来触发其他线圈失超的速度非常慢。为了加快失超在线圈之间的传播,减少有害的热量集中,必须采用辅助的失超加速策略。本文将在每个超导线圈的外表面粘贴加热片来快速触发未失超的线圈提前失超,加速失超在线圈间的传播。加热片采用无磁不锈钢带,一去一回两匝,长度与每个线圈的轴长相同。通过优化设计,不锈钢带尺寸选取为宽度10 mm,厚度0.2 mm。每个超导线圈外表面各粘贴三组加热片,8 个线圈的加热片各取一组分别串联到三个分段回路中。通过分段回路中的分流电流给加热片提供能量,使加热片发热升温触发相应的线圈失超。

失超过程的数值仿真是优化失超保护电路参数和评价失超保护方案性能的重要手段。本文采用自编的失超模拟程序计算失超过程中失超区电阻、线圈电流、线圈电压、应力等参量的变化。该失超模拟程序基于最早由M.N.Wilson 提出的绝热连续体失超椭球传播模型[12]。失超椭球传播模型认为失超起始于线圈内某一点,失超区以不同的传播速度vr、vz、vl沿径向、轴向和纵向(导线方向)传播。在柱坐标系下,失超传播的前沿界面即失超区的边界看作是一个椭球面,椭球的中心为失超的起始点,t时刻线圈内的失超椭球面的方程[13]可写为

式中,(r0,z0,φ0)为失超起始点柱坐标,由于线圈是轴对称的,可以认为φ0为0;vr、vz、vl分别为沿径向、轴向和纵向(导线方向)失超传播速度;δt为时间步长。

到现在为止,已有多个解析模型被提出用来推导失超传播速度的简洁计算公式。本文采用由C.N.Whetstone 和C.E.Roos 推导出的超导线沿纵向(导线方向)失超传播速度表达式[14-15],具体公式为

式中,J为超导线圈的运行电流密度;L为Lorentz系数;Tb、T0分别为超导线转变温度和运行温度;γ C为超导线体积比热容。

式(2)中的转变温度Tb表达式为

式中,Tc为超导线的临界温度;Tcs为超导线的分流温度。

失超沿垂直于导线方向的径向和轴向传播合称横向失超传播。横向失超传播速度可采用式(4)进行计算。

式中,γ Cav.met为超导线圈中金属部分的平均体积比热容;γ Cav.coil为超导线圈的平均体积比热容;kt为横向热导率;kl为纵向热导率。

在超导线圈内,沿径向和轴向的热导率kt是不同的,因此径向失超传播速度vr和轴向失超传播速度vz是不同的。根据失超区的体积即可计算出线圈的电阻值,然后即可计算出线圈电流的变化,最终求解出电压、线圈温度、磁场及电磁应力等参量。

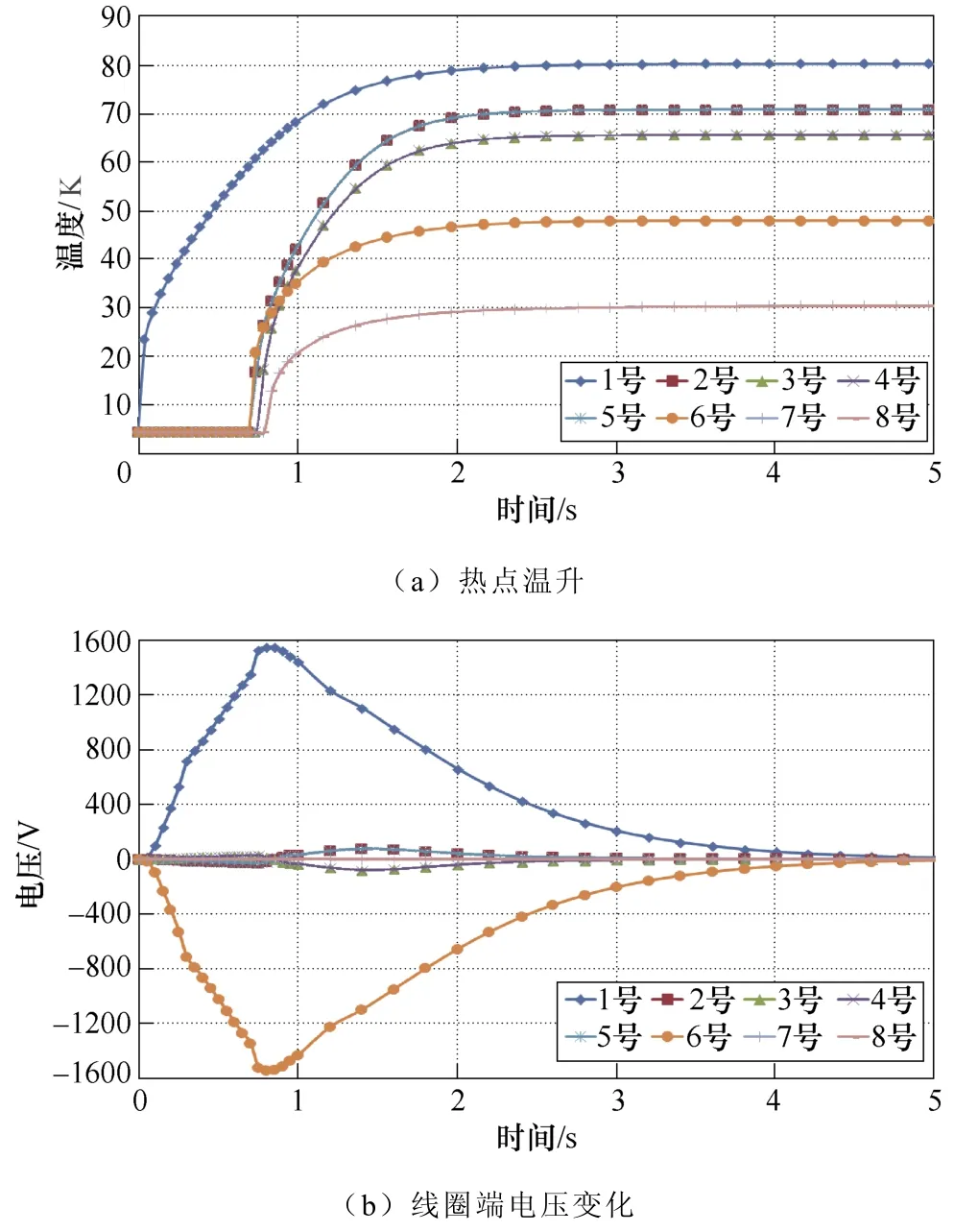

假设失超最先出现在1 号线圈内,失超过程中的热点温升、线圈端电压及应力的仿真结果如图5所示。1 号线圈发生失超后0.8 s,其他线圈即被加热片触发失超。最大的电压大约为1 600 V,出现在1 号和6 号线圈两端;最大的热点温升发生在1 号线圈内部,为80 K,远低于安全阈值(一般认为最大温升需低于200 K);峰值电磁应力约为42.7 MPa,出现在3 号和4 号线圈内,同样远低于临界值。失超数值模拟结果验证了本文采取的被动失超保护方案是安全可行的。

图5 失超模拟结果Fig.5 Simulation results during the quench

1.3 超导磁体建造

对于传导冷却超导磁体技术,超导线圈与制冷机二级冷头之间必须有很强的热连接。为了加强热传导,3 T 超导磁体的线圈骨架将采用铝合金6061-T6 材料制成,铝合金6061-T6 优点是密度轻、有较强的机械强度并且在低温区保持了相当高的热导率;另外,铝合金6061-T6 的电阻率比铜高得多,大大降低了在超导磁体励磁过程中的涡流发热。3 T超导磁体的主线圈和屏蔽线圈分别绕在两个独立的骨架上,主线圈骨架壁厚为 6 mm,屏蔽线圈骨架壁厚为 8 mm。所有线圈绕制完成后,采用两块铝合金6061-T6 定位端板将两个骨架连接固定成一个整体。

超导线圈的绕制采用一种“湿绕”工艺,即一边绕制超导线,一边在每层超导线上涂刷环氧树脂填充超导线之间的缝隙[16]。3 T 超导磁体的所有线圈都使用了一种国产环氧树脂DW-3。为了提高超导线匝间和层间的热导率,本文在环氧树脂中按质量比2∶1 添加AlN 粉末。在绕制超导线之前,线圈骨架表面被喷涂上 0.2 mm 的聚四氟乙烯(简写PTFE)绝缘层以提高骨架与线圈之间的耐压强度。为了增大线圈内的径向压应力,使超导线排列的更加紧密,需要绕线时在超导线上施加一个预张力。根据理论分析和实际工程经验[17],主线圈超导线上施加50 N 的预张力,屏蔽线圈超导线上施加100 N的预张力。每个线圈绕制设计的超导线层数后,在线圈的外表面沿轴向粘贴加热片,加热片与超导线之间插入0.2 mm 厚的kapton 聚酰亚胺薄膜以增加绝缘强度。每个线圈的3 组加热片沿线圈周向相隔120°分布。安装完加热片后,再在线圈外表面用浸渍环氧树脂的玻璃丝带缠绕出2 mm 厚的绝热层。线圈的最外面缠绕4 层直径φ1.0 mm 的黄铜丝作为绑扎层,以降低线圈内部的应力水平。

1.4 超导开关

3 T 超导磁体工作在持续模式(persistence mode),需要在超导磁体两端并联一个超导开关实现闭环运行。在传导冷却技术中,超导开关的设计需要满足下列两个要求:①超导开关闭合(超导状态)时,超导开关与超导磁体之间的温差尽可能地小,一般要求温差小于0.5 K;②超导开关打开(电阻状态)时,超导开关向超导磁体的传热尽可能地小。

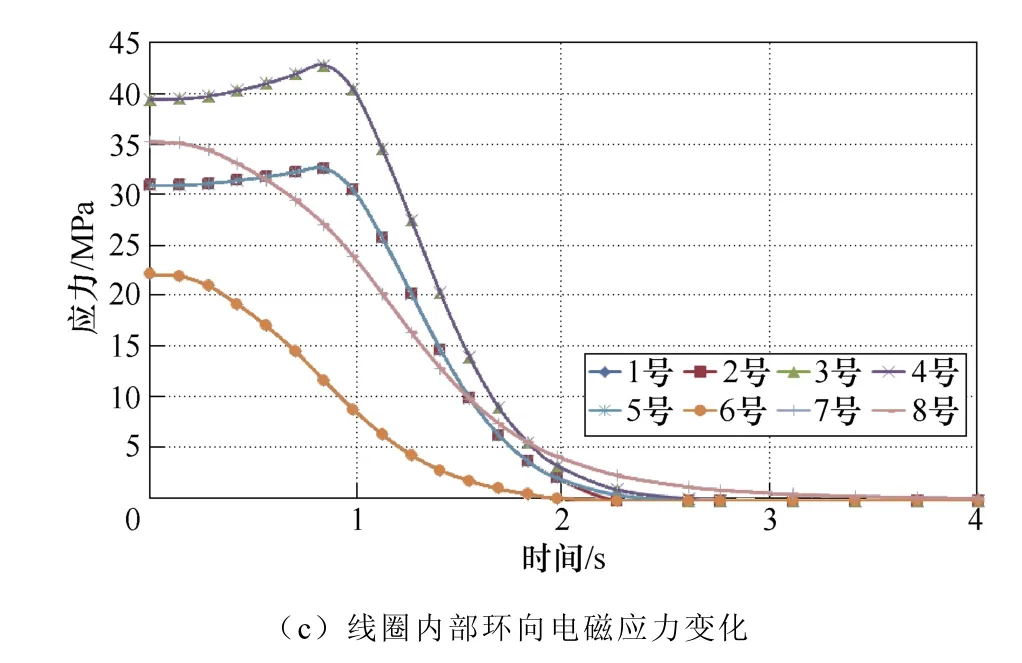

超导开关结构示意图如图6 所示,传导冷却超导开关的核心是超导无感线圈,是采用NbTi/CuNi超导线双绕而成的电感几乎为零的线圈,高电阻率的CuNi 基体使得超导开关在失超时具有很高的阻抗。超导无感线圈的两根引出线通过超导接头与超导磁体的两端连接。超导开关放置在屏蔽线圈骨架的中间低磁场区域,通过一根黄铜支撑杆同骨架连接,支撑杆起支撑和导热作用。

图6 超导开关结构示意图Fig.6 Configuration of superconducting switch

加热丝线圈不通电加热时,超导开关的热负荷大约为0.005 W(主要为辐射热和测量线导热),需要通过黄铜支撑杆将热负荷传导到屏蔽骨架上。本文采用的支撑杆截面积为200 mm2,长度50 mm,根据下面热传导公式可计算出超导开关比屏蔽骨架的温度高0.35 K。热传导公式为

式中,Pc为传导热负荷;k为热导率;A为截面积;T为温度;l为长度。

加热丝线圈通电加热时,超导开关温度将会升至10 K 以上,超导无感线圈处于正常电阻态。在超导开关内部安装一个温度探头,然后根据测量的温度值对加热丝线圈通电实行闭环控制,将超导开关温度控制在10~11 K 之间,以减少超导开关向超导磁体的传热。根据式(5)可计算出超导开关向超导磁体的传热约为0.2 W。励磁时,超导磁体的感应电压会同时施加在超导开关超导无感线圈两端,产生热量。加热丝线圈与超导无感线圈产生的热量之和不能超过支撑杆的传热量。本文的超导磁体最大励磁速率为0.02 A/s,最大感应电压即为2.06 V,超导无感线圈的电阻值理论上需要大于 21 Ω 才能保证超导开关的温度不会超过11 K。本文的超导开关按正常态21 Ω 电阻值进行设计和绕制。

2 低温与热负荷分析

2.1 低温系统

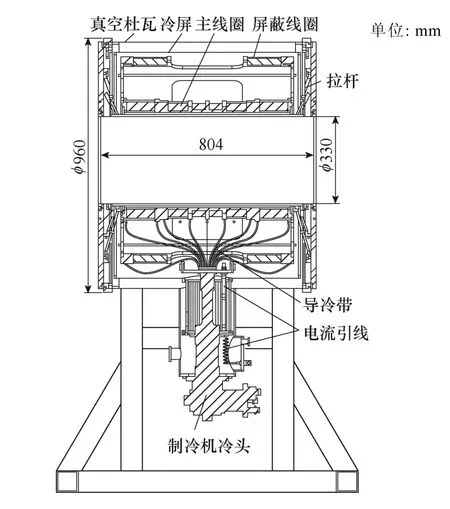

3 T 超导磁体系统结构如图7 所示。整个低温系统包括真空杜瓦、冷屏、GM 制冷机、悬吊拉杆及导冷带等。真空杜瓦长804 mm,直径为φ960 mm,由316 不锈钢材料制成。真空杜瓦中间用于成像区域的室温孔直径为φ330 mm。在超导磁体和真空杜瓦之间设置了辐射屏(冷屏)以截断室温向超导磁体的辐射热,冷屏采用铝合金1100 以减轻系统质量。冷屏的外表面包括由镀铝薄膜和涤纶网交叠的多层绝热层来减少冷屏上的辐射热。超导磁体和冷屏分别采用8 根跑道型环氧玻璃钢材料的拉杆悬吊在真空杜瓦上。磁体拉杆的中部通过一个热沉连接到冷屏上以减少室温向磁体的传导热。

图7 3 T 超导磁体系统结构示意图Fig.7 Configuration of the 3 T superconducting magnet system

超导磁体的冷却采用一台日本住友生产的G-M制冷机RDK-415D,制冷机带有两级冷头,其一级冷头在40 K 时制冷量33 W,二级冷头在4.2 K 时制冷量1.5 W。为了节省空间和美观,制冷机倒立放置在真空杜瓦的下端,一级冷头与冷屏连接对冷屏进行冷却,二级冷头通过高纯铜导冷带与超导磁体连接将超导磁体冷却到工作温区。外界电源通过一对复合引线对超导磁体进行供电,复合引线由一段铜引线和一段管状高温超导体Bi2223 组成。铜引线一端固定在真空杜瓦上,一端固定在一级冷头上;高温超导体一端焊接在铜引线上,另一端固定在二级冷头上并同超导磁体引出线连接。

2.2 热负荷分析

低温系统的热负荷决定了超导磁体被制冷机冷却的最终温度。通过热负荷分析来评价单台制冷机的制冷功率是否充足,低温系统设计是否合理。低温系统的热负荷包括静态热负荷和动态热负荷。静态热负荷为超导磁体稳态运行时的热负荷,主要是传导热和辐射热。传导热可以根据式(5)进行计算。在超导磁体和冷屏表面都覆盖有多层绝热来减少辐射漏热,而多层绝热结构的传热过程分析非常复杂,一般工程上采用经验公式进行计算。从真空杜瓦到冷屏的辐射热计算经验公式为

式中,ξ为安全系数,传导冷却取5~8;N为多层绝热层数;σ为斯特藩-玻耳兹曼常数,σ=5.67×10-8W/(m2·K4);A1为冷屏表面积;A2为包围冷屏的真空杜瓦表面积;α为多层绝热未覆盖率;Th、Tl分别为真空杜瓦和冷屏的温度;P为剩余气体压强;ε1、ε2分别为不锈钢和铝合金的发射率。

从冷屏到超导磁体的辐射热的经验计算公式为

式中,A为超导磁体表面积。

动态热负荷为超导磁体励磁或退磁过程中产生的热量,包括超导线上的交流损耗(主要包括磁滞损耗和耦合损耗)、骨架上的涡流损耗及超导开关传热。超导开关传热在1.4 节介绍过,大约为0.2 W。超导线交流损耗体积密度计算公式[18-19]为

式中,asc为超导丝的半径;Jc为超导线的临界电流密度;J为超导线的运行电流密度;B为超导线外界的磁场;ρm为超导线金属基体的电阻率;λ为超导体占整个超导线的体积比;lp超导丝的扭矩。

骨架上的涡流损耗计算公式为

式中,M为骨架与超导线圈的互感;dI/dt为励磁或退磁速度;Rf为骨架电阻。

3 T 动物成像超导磁体系统热负荷详细计算结果见表3。其中,一级热负荷为41.34 W,根据厂家测试的制冷机负载曲线可推算出一级冷头温度在47 K 左右,冷屏平均温度在60 K 左右。二级静态热负荷为1.08 W,对应的二级冷头温度在3.8 K。计算可得导冷带(截面积为1 800 mm2,平均长度大约600 mm)上的温度差为0.7 K,超导磁体的平均温度将在4.5 K 左右。二级动态热负荷为0.29 W,在超导磁体励磁过程中,二级冷头温度还将上升达到4.1 K,超导磁体温度上升到4.8 K。通过对低温系统热负荷的分析,可以看出传导冷却低温系统完全能满足电磁设计对温度的需求。

表3 低温系统热负荷Tab.3 Thermal load of the cryostat(单位: W)

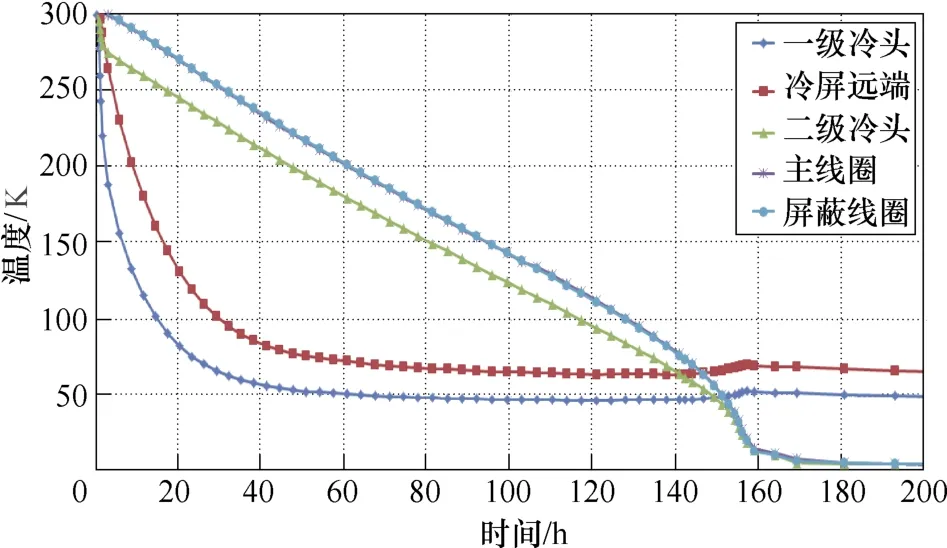

3 实验测试

3 T 动物成像超导磁体系统建造完成后相继对低温系统和超导磁体进行了性能测试。首先抽取真空杜瓦内的气体,当真空度低于0.1 Pa 时,开启制冷机进行冷却。整个冷却过程如图 8 所示,大约180 h 制冷机就将冷重为413 kg 的超导磁体从室温冷却到工作温度。由于低温冷凝作用真空杜瓦内的真空度达到3×10-5Pa。稳态时一级冷头温度测量值为50 K,冷屏远端(冷屏上距离一级冷头最远的位置,理论上温度最高)的温度为65 K。可以看出实际的一级冷头温度比理论计算值高3 K,这可能是理论计算值误差或者制冷机性能偏差造成的,结果在可允许的范围内。稳态时二级冷头温度测量值为4.0 K,与理论计算值相比误差约为5.26 %。超导磁体温度最低点在主线圈中部为4.7 K,最高点在屏蔽线圈端部为5.0 K,超导磁体温度的不均匀是由内部热连接不充分和辐射热都施加在屏蔽线圈上造成的。超导磁体关键点的温度测量值说明低温系统达到了超导磁体正常运行的条件。

图8 超导磁体系统冷却过程Fig.8 Cooling process of the superconducting magnet system

利用一台120 A 量程的电流源以0.02 A/s 的电流变化率给超导磁体励磁。在励磁过程中,超导磁体的温度大约上升了0.3 K。超导磁体经历了5 次锻炼失超,失超时的电流分别为 94、98、101、103及104 A。数次失超结果显示失超保护系统能有效保护超导磁体的安全。失超后,超导磁体的温度会上升40 K 左右,制冷机大约需要花费35 h 将超导磁体温度再次冷却下来。最后,超导磁体成功被励磁到110 A,并实现超导开关闭环运行。温孔中心磁感应强度值采用磁共振探头测量为3.001 3 T。

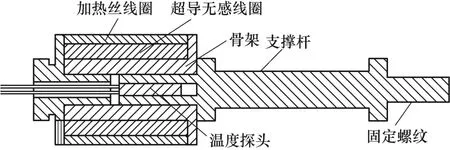

直径φ180 mm 的DSV 表面实测磁场分布如图9所示。根据实测磁场分布可知,目标DSV 磁场峰-峰值不均匀度(Hp2p)约为1.33×10-2%,比设计值高出一个量级。这是由于机械加工误差、装配误差、绕线误差及冷缩造成的。利用球谐函数对目标区域球面磁场分布进行分析得到低阶不均匀谐波分量见表4。

图9 直径φ 180 mm 的DSV 表面实测磁场分布Fig.9 Distribution of measured magnetic field on the 180 mm DSV surface

表4 目标区域表面磁场各阶谐波分量Tab.4 Harmonic components of the magnetic field on target area surface

由表4 可以看出,对磁场均匀度影响较大的谐波分量主要来源于谐波X和谐波Y分量。后期本文将采用被动匀场的方式将所需DSV 磁场峰-峰值不均匀度降到1×10-4%以下,满足MRI 系统对主磁场均匀度的要求。

目前,市场上主流磁共振磁体厂商生产的主要产品包括1.5 T MRI 超导磁体和3.0 T MRI 超导磁体,冷却方式主要采用液氦浸泡冷却。匀场前,这些磁共振超导磁体产品在直径φ450 mm 的DSV 内磁场峰-峰值不均匀度(Hp2p)一般在0.01 %~0.06 %之间。就目标区域磁场不均匀度而言,本文研制的3 T 动物成像超导磁体达到了市场上主流磁共振超导磁体产品的最高水平。

4 结论

本文采用传导冷却技术研制了一台用于小动物磁共振成像的小型化、低成本的主动屏蔽3 T 超导磁体系统。文中详细介绍了超导磁体系统的电磁设计、应力分析、失超保护设计,低温设计、建造及测试结果。传导冷却低温系统仅用一台G-M 制冷机就将超导磁体冷却到工作温度。超导磁体经历了5次失超而未损坏验证了本文设计的失超保护方案的可靠性。最终超导磁体运行电流达到110 A 并实现了闭环持续模式运行,中心磁场测量值为3.001 3 T,所需DSV 磁场峰-峰值不均匀度为1.33×10-2%。实验测试结果表明3 T 超导磁体系统达到了设计目标。