基于热固耦合的中频变压器绝缘材料性能参数优化配合方法

赵玉顺 戴义贤 庄加才 蔡国庆 陈志伟 刘 鑫,3

(1.合肥工业大学电气与自动化工程学院 合肥 230009 2.阳光电源股份有限公司 合肥 230088 3.国网安徽省电力有限公司 合肥 230061)

0 引言

中频变压器(Medium Frequency Transformers,MFT)是电力电子变压器系统的核心设备。借助于电力电子模块控制,中频变压器可实现电能质量控制、谐波治理、故障隔离等功能[1-3]。在“双碳”和“新基建”等政策的驱动下,未来光伏、风电等绿色能源发电量大幅提升,新能源并网、电动汽车充电桩、海上风电、大型数据中心的建设迅速发展,高压大容量中频变压器展现出广阔的应用前景[4-6]。

中频变压器的结构紧凑,绝缘设计和材料选型是制造这种设备的关键问题,需要综合考虑绝缘、散热损耗、开裂、寄生参数等问题。采用环氧树脂浇注作为中频变压器的绝缘形式,具有尺寸小、免维护、清洁环保等优势,能满足电力电子变压器模块化、小型化、易组装的应用需求。为了保证中频变压器的高功率密度,其环氧树脂浇注绝缘须采用厚绝缘结构[7-8]。然而,在变压器的成型制造、热冲击试验、冷热循环试验、温升试验过程中,厚绝缘结构散热困难、热应力大,变压器易发生温升过高、绝缘结构开裂和局部放电量超标等问题,这已成为制约中频变压器向高压、大容量方向发展的关键[5-6,9-10]。

目前,国内外学者主要通过优化电气结构来进行中频变压器绝缘设计,通过优化绕组和磁心来减小损耗以避免其温升过高。文献[11]面向高压绝缘、高效率和高功率密度的目标,讨论了中频变压器的设计方法,并基于击穿强度对中频变压器绝缘材料的选型和绝缘厚度进行了优化。文献[12]在测试获得聚酰亚胺的中频高压击穿、闪络特性的基础上,设计了干式高压中频变压器的绝缘结构,并通过中频耐压试验对绝缘结构进行了验证。文献[13]通过建立中频变压器绕组损耗与磁心损耗模型,给出了总损耗最优的设计流程,为绕组和磁心的优化改进提供了参考。文献[14]使用面积乘积法对中频变压器的磁心体积进行设计,针对变压器结构进行损耗建模分析,通过变量优化使损耗达到最优,并制作样机进行试验,验证了设计方法的准确性。

优化电气结构的方法在提升中频变压器绝缘可靠性、降低损耗等方面取得了较好成效,但绝缘材料的选型和开发亦是解决中频变压器绝缘、散热与应力控制等问题的重要环节。当前,研究较多地关注中频变压器绝缘材料的电气性能,其力学和热学性能关注较少。中频变压器绝缘结构的散热、应力与材料的导热系数、热膨胀系数、模量和力学强度等因素有关[15],解决中频变压器散热和应力过大问题的最佳方案是,采用同时具备良好导热、热膨胀和力学性能的绝缘材料。由于绝缘材料的各项性能指标相互制约,同步提高困难[16],目前尚无各项性能俱佳的绝缘材料,在选择或开发中频变压器用绝缘材料时,可行的方法是寻求材料各项性能参数之间的平衡。

为了对绝缘材料进行优化选择,本文建立了中频变压器热固耦合模型,采用Box-Benhnken 中心组合设计试验和响应面分析法,研究了绝缘材料性能参数对中频变压器温升、应力、形变的影响。通过对响应面模型进行求解,获得了符合要求的绝缘材料性能参数范围,结合生产实际确定了优化配合方案,并进行仿真计算和变压器真型试验,对优化结果进行了验证。

1 仿真建模

1.1 热固耦合分析

中频变压器在制造和运行过程中都会伴随温度变化,其封装结构是由环氧复合材料浇注固化而成,制造温度和运行温度的变化会导致这种封装结构发生体积膨胀或收缩,热应力产生于外界和内部结构对膨胀或收缩的约束。此外,外界机械载荷也会对变压器的封装结构形成机械应力。分析变压器所承受的总应力需要综合考虑热应力与机械应力,热固耦合分析结果应当同时满足平衡方程、本构方程和协调方程[17]。

(1)平衡方程

(2)本构方程

(3)协调方程

式中,um为位移量;T为温度;fm为机械力;δij为应力;εij为应变;E为弹性模量;G为剪切模量;α为弹性系数;v为泊松比。δxx、δyy、δzz分别为x、y、z方向正应力;εxx、εyy、εzz分别为x、y、z方向正应变。

热固耦合的数值计算方程为

式中,D为结构阻尼矩阵;S为比热矩阵;M为质量矩阵;K为刚度矩阵;C为热传导矩阵;F为总等效节点力矩阵;Q为总等效节点热流率向量。

1.2 几何模型

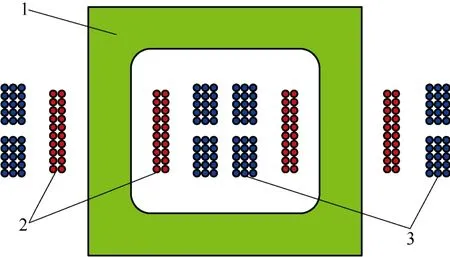

中频变压器采用环氧树脂浇注的绝缘形式,绕组被环氧树脂完全包裹,外形为长方体,中间留有两个磁心孔洞;磁心为UU 型结构,由八块铁氧体组成;绕组采用三绕组同轴绕制结构,每个一次绕组对应两个二次绕组,原二次绕组不交叉。为简化计算,忽略绕组层间和匝间间隙、绝缘层和半导电层。图1 为树脂浇注中频变压器的整体结构。

图1 树脂浇注中频变压器透视图1—树脂绝缘层 2—磁心 3—一次绕组 4—二次绕组Fig.1 Perspective view of resin cast MF-transformer

1.3 物理场设置

中频变压器采用强迫风冷的散热方式,由两个半径为7 cm 的圆形风扇从垂直于磁心孔洞的方向进风,风速为6 m/s。环境温度设置为变压器正常使用的最高气温40 ℃。由于变压器放置于试验台上,将底面设置为固定约束。

中频变压器的温度载荷过大、散热不良会造成其温升过高甚至绝缘结构开裂,严重影响变压器正常运行,引发变压器绝缘事故。树脂浇注变压器内部的温度载荷有磁心损耗、绕组损耗、介电损耗等。磁心损耗与绕组损耗可根据变压器的电气参数计算获得,介电损耗相对较小,为简化计算,本文进行了忽略。表1 为该树脂浇注中频变压器的相关参数。

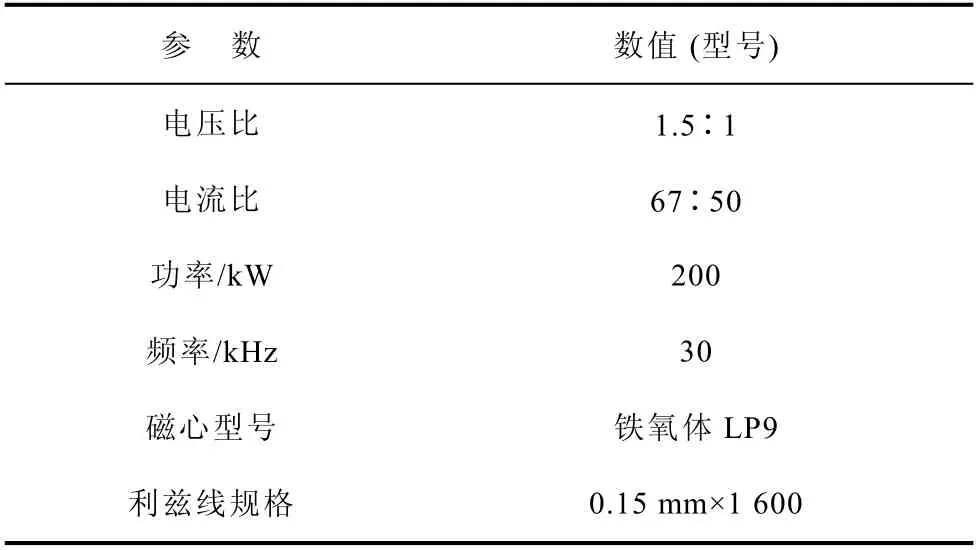

表1 中频变压器的相关参数Tab.1 Related parameters of MF-transformer

1.3.1 磁心损耗

磁心损耗依据Steinmetz 计算公式获得,有

式中,f为变压器正弦激励频率;Bm为磁通密度幅值;K、a、b为磁心生产厂家提供的与材料相关的3 个系数。

非正弦励磁下的磁心损耗采用修正的Steinmetz公式进行计算[13],有

式中,fsin-eq为等效正弦波频率;ΔB为磁通密度峰峰值;B为磁通密度瞬时值;t为时间;f为频率。

1.3.2 绕组损耗

图2 为中频变压器绕组结构。一次侧为双层绕组,二次侧为三层绕组,一次绕组与磁心距为21 mm,一、二次侧间距23 mm,匝间和层间距都为1 mm,两个二次绕组的相互间距为8 mm。

图2 绕组磁心结构1—磁心 2—一次绕组 3—二次绕组Fig.2 Structure of windings and cores

高频下导体趋肤效应与涡流效应明显,中频变压器使用Litz 线能够有效减小表面电阻,减小趋肤效应和涡流效应的影响,使用Litz 线的变压器绕组损耗可由Dowell 模型[18]计算获得,首先计算导体的交流电阻因子为

式中,Ns为多股利兹线股数;ds为利兹线单股线圈线径;DL为利兹线的直径;dL为同层利兹线间的距离;hc为磁心窗口高度;hw为绕组高度;δ为趋肤深度;Fr,n为第n次谐波电流下交流电阻因子;Rdc为绕组导体交流电阻;m为绕组层数。

将不同谐波频率下的损耗叠加获得总损耗为

式中,Irms,n为n次谐波电流有效值;Pwindings为绕组损耗。

考虑到铜的电阻率受温度的影响较大,对绕组损耗进行修正,在仿真中进行迭代计算,有

式中,ρ为修正后的电阻率;T0为绕组温度;ρ0为初始电阻率;为修正后的绕组损耗。

1.3.3 材料参数设置

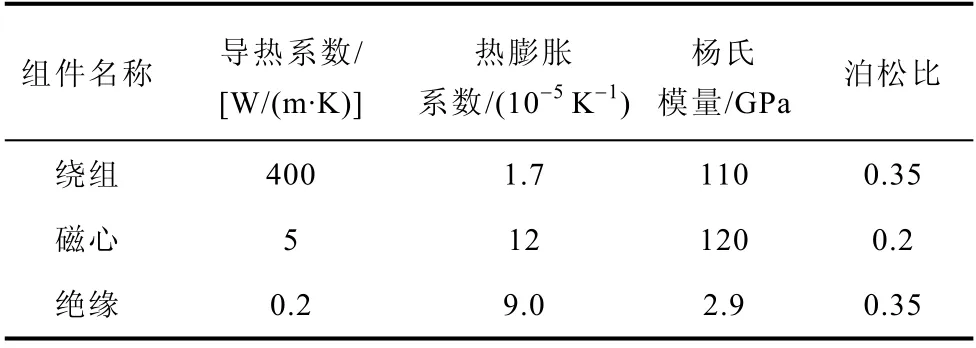

本模型中绕组材料设置为铜,磁心材料设置为R 型软磁铁氧体,绝缘材料设置为纯环氧树脂,其20 ℃时的热力学参数见表2。

表2 材料参数(20 ℃)Tab.2 Material parameters (20 ℃)

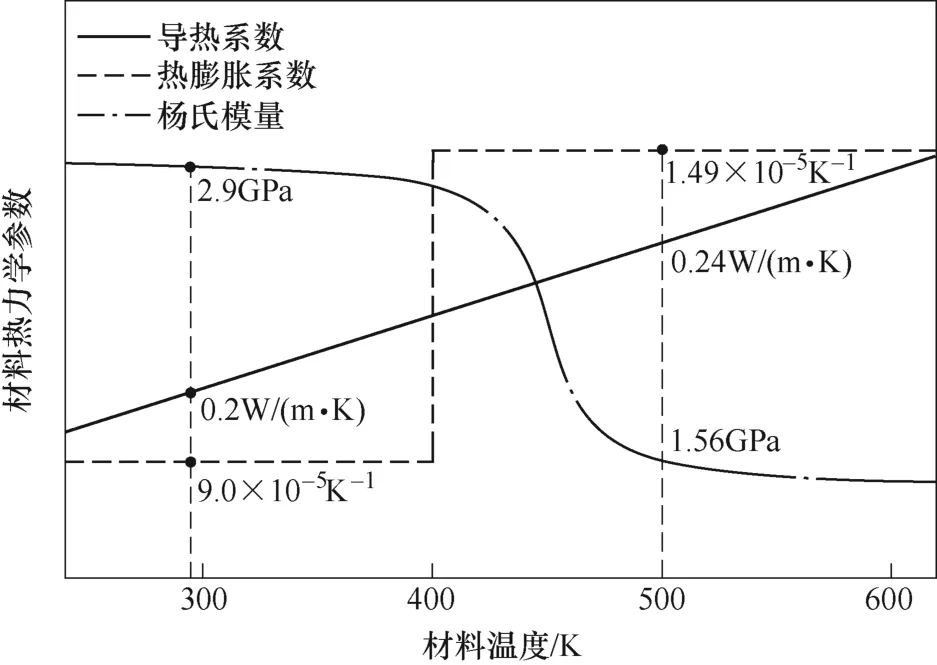

环氧树脂材料的热力学性能受温度影响较大,文献[19]采用分子动力学法研究了环氧树脂材料参数随温度变化的规律,结合制备的环氧树脂的测量数据进行拟合,得到的材料参数随温度变化规律如图3 所示。环氧树脂的导热系数随着温度的升高线性增大;热膨胀系数在玻璃化转变温度前后表现为两个数值;杨氏模量随着温度的增加而减小,特别在玻璃化转变温度区间下降最快。

图3 环氧树脂热力学参数随温度变化规律Fig.3 Variation of thermodynamic parameters of pure epoxy resin with temperature

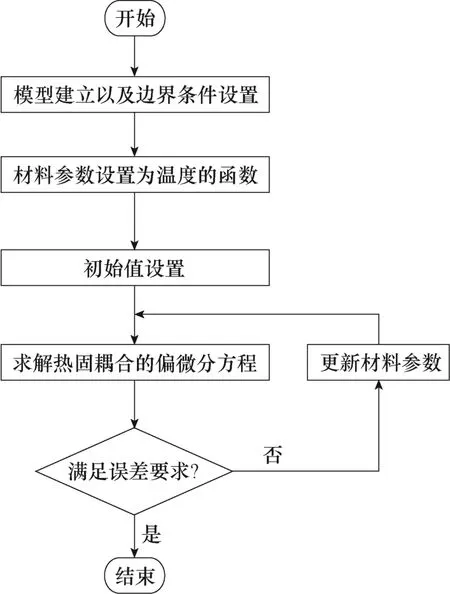

温度因素对材料参数的影响较大,不能忽略,在数值计算时,将上述3 个材料的性能参数设置为随温度变化的函数进行迭代计算,具体计算流程如图4 所示。

图4 计算流程Fig.4 Calculation flow chart

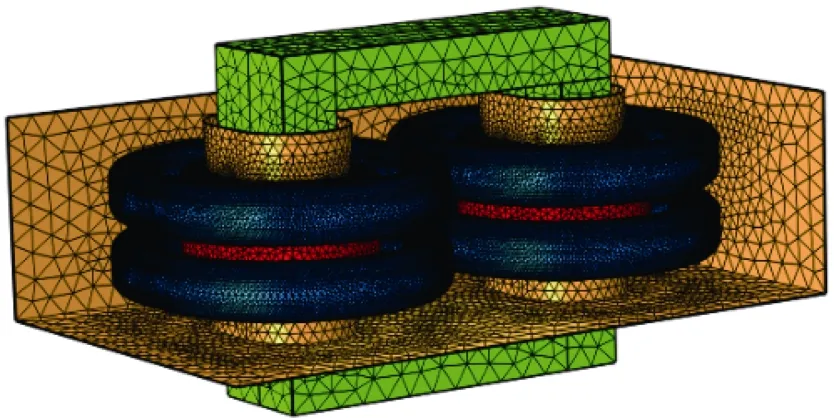

1.4 网格划分

将中频变压器三维模型导入COMSOL 仿真软件,采用物理场控制方法进行网格划分,如图5 所示。绕组部分形状较为复杂,网格较密;磁心形状规则,网格较稀疏;绝缘结构是主要研究对象,需进行网格细化。网格划分后中频变压器有限元模型包含2 919 735 个域单元、205 022 个面单元、11 684个边单元,满足分析要求。

图5 中频变压器网格划分Fig.5 MF-transformer meshing

2 仿真分析

2.1 额定运行时的温度场分析

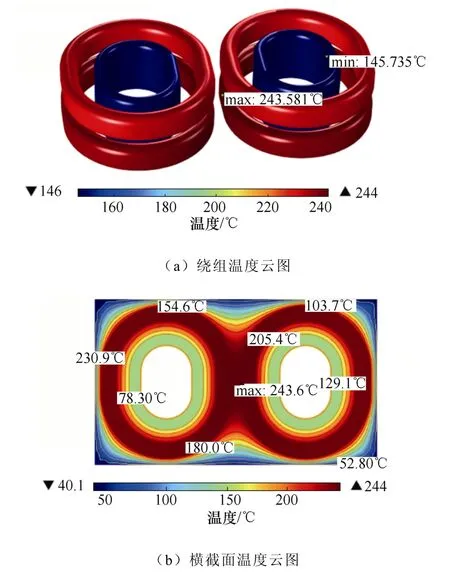

图6 为中频变压器额定运行时绕组温度变化曲线。如图6 所示,实线的温度比虚线的低,说明考虑温度对环氧树脂导热系数的正反馈作用后,变压器的温升有所降低。在额定运行的起始阶段,一次绕组温度高于二次绕组,运行至40min 后,二次绕组温度超过一次绕组。额定运行10 h 后,绕组温度几乎不再变化,可视为达到热平衡状态,此时一次绕组为145.7 ℃,二次绕组为243.6 ℃。

图6 绕组温度变化趋势Fig.6 Trend of winding temperature

图7 为额定运行至热平衡状态时中频变压器的温度分布云图。如图7a 所示,绕组上温度分布较为均匀,这是由于铜的导热系数远高于绝缘材料的导热系数,而二次绕组与空气间绝缘层厚度偏厚、散热困难,稳态温度明显高于一次绕组。如图7b 所示,树脂绝缘层的温度分布是由内而外逐级递减的,绕组周围的绝缘层温度很高,越接近外表面的绝缘层温度越低。温度最高点位于两二次绕组之间,绝缘层与绕组相接触的位置,为243.6 ℃。

图7 额定运行时的中频变压器温度云图Fig.7 Temperature cloud of MF-transformer during rated operation

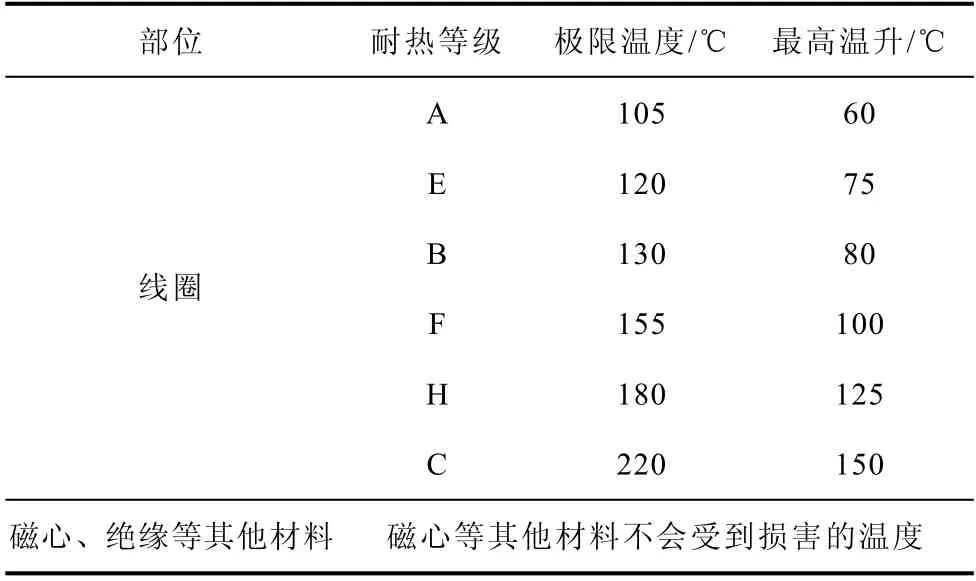

目前,对中频变压器的温升要求没有明确规定,因此参考GB 6450-1986 干式变压器的温升要求,见表3。环氧树脂作为绝缘耐热材料,耐热等级能够达到F 级,即其允许的绕组极限温度可达155 ℃。而环氧树脂又作为高分子聚合物,当温度超过玻璃化转变温度,其物理属性会发生巨大变化,导致绝缘性能下降,如击穿强度降低、介电损耗升高、体积电阻率降低、老化速率加快等。由于环氧树脂的玻璃化转变温度一般低于其耐热等级的允许温度,所以将玻璃化转变温度作为评价树脂浇注中频变压器的温升标准更为合理。该中频变压器额定运行时的最高温度达到了243.6 ℃,而纯环氧树脂的玻璃化转变温度仅为100 ℃[20],无法满足温升要求。

表3 GB 6450-1986 干式变压器温升要求Tab.3 GB 6450-1986 temperature rise requirements for dry-type transformers

2.2 热冲击试验时的应力场分析

变压器是否适合在某一气候条件下运行通过热冲击试验来确定,在试验条件下,变压器承受着更大的热应力,易发生绝缘开裂。本文依据IEC 规定的C2 级变压器热冲击试验要求对树脂浇注中频变压器进行热冲击试验[21],试验步骤如下:

(1)试验室的空气温度在 8 h 时内逐渐降到(-25±3) ℃,然后至少保持12 h。

(2)随后在(-25±3) ℃的环境下施加2 倍额定电流,保持电流使绕组达到极限温度(155 ℃)为止。

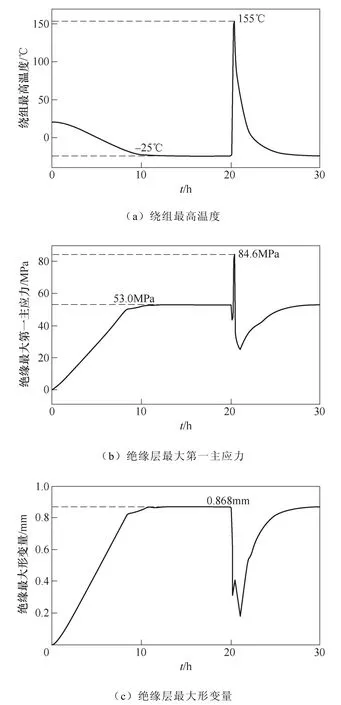

图8 为中频变压器热冲击试验过程中绕组最高温度、绝缘层最大应力和最大形变量的变化曲线。由图8a 可知,当试验室空气温度在8 h 内降到-25 ℃后,绕组还要经历2~3 h 降温才能降至-25 ℃并保持稳定。在20 h 时刻施加电流后,绕组温度瞬间升高,去掉电流后温度又快速衰减。由图8b 可知,在热冲击试验前,中频变压器处于室温环境中,绝缘层不受应力,随着变压器温度降温至-25 ℃,其应力逐渐增加到53.0 MPa 并保持恒定。当施加电流后,绝缘层应力先下降后快速升高,最大应力出现在绕组达到极限温度155 ℃时,为84.6 MPa,此刻绝缘层的第一主应力云图如图9 所示。由图8c 可知,在温度降低至-25 ℃的过程中,绝缘层的形变量从0逐渐增大至0.868 mm。当施加电流后,绝缘层的形变量瞬间降低后又升高,但升高幅度不明显。当去掉电流后,形变量快速降低后缓慢增大。绝缘层的最大形变量出现在-25 ℃的低温时刻,为0.868 mm,此刻绝缘层的形变云图如图10 所示。

图8 热冲击试验时温度、应力和形变量的变化曲线Fig.8 Variation curves of temperature,stress and deformation variables during thermal shock test

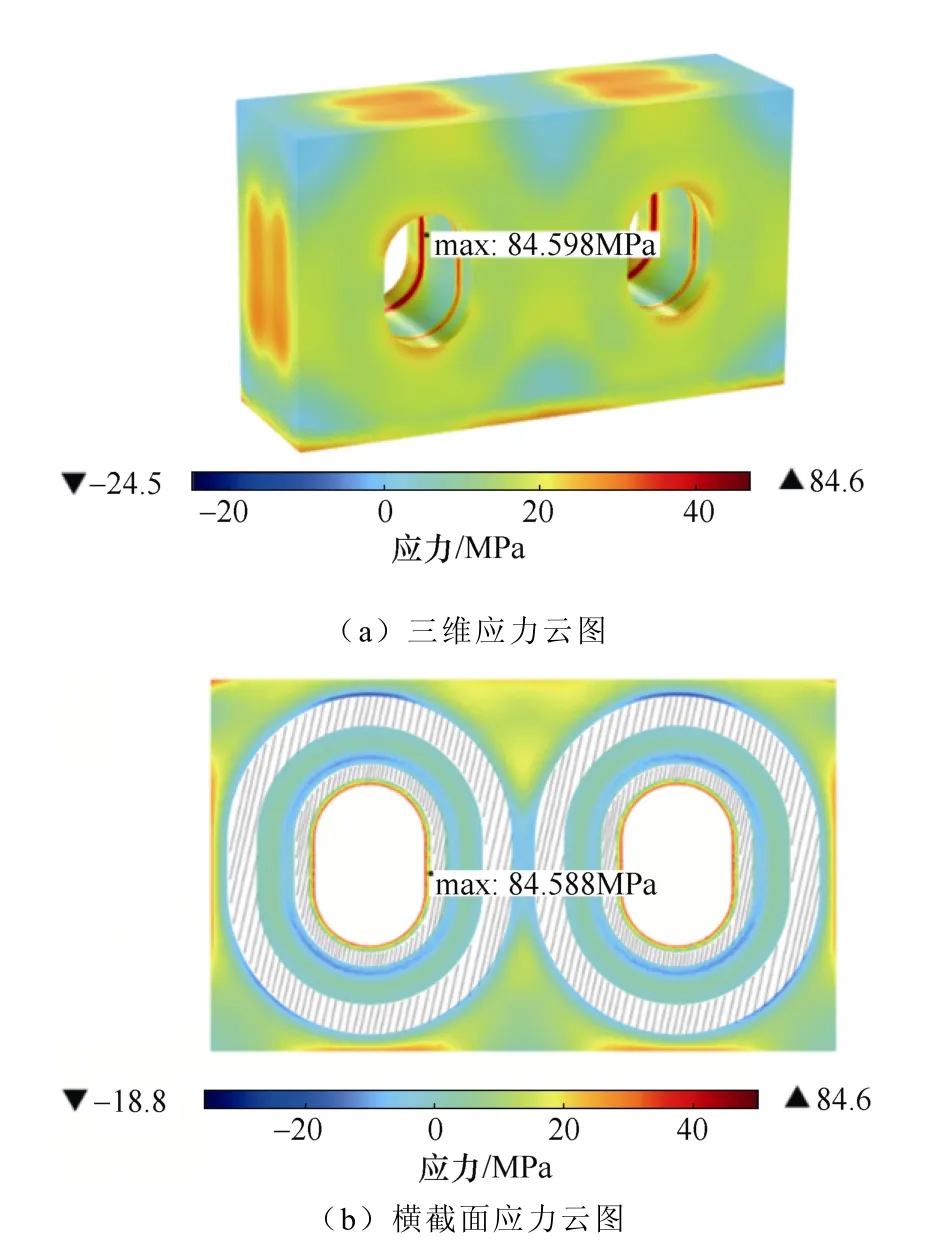

图9 热冲击试验中的最大应力云图Fig.9 Maximum stress cloud in thermal shock test

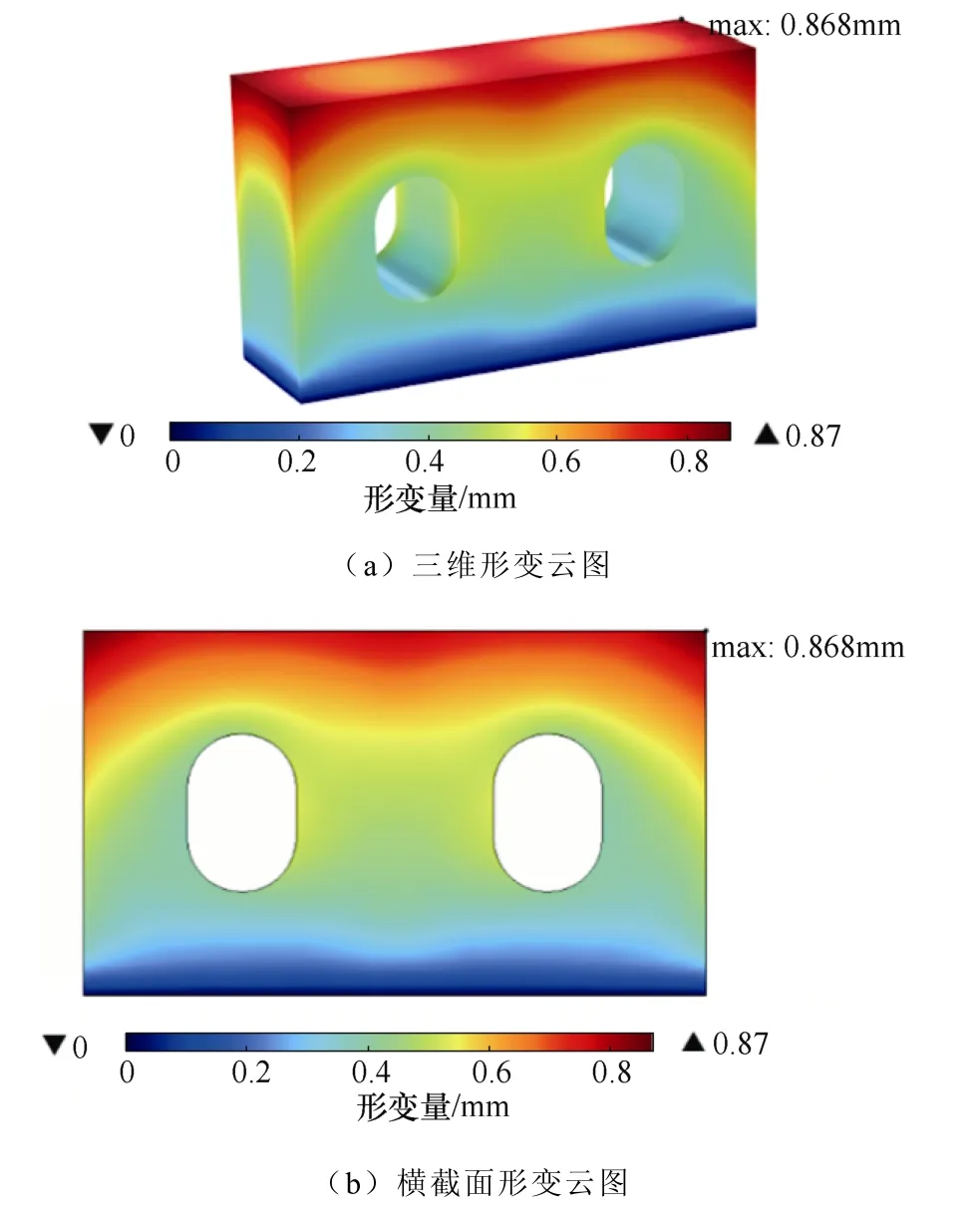

图10 热冲击试验中的最大形变云图Fig.10 Maximum deformation cloud in thermal shock test

由图9a 可知,在热冲击试验中,中频变压器绝缘层表面的应力表现为拉应力,较大的拉应力集中于绝缘结构各个面的中心位置以及磁心孔洞中靠近绕组的位置,这部分绝缘更靠近绕组,两者的相互作用更大,因此拉应力较大。绝缘层角落位置的应力体现为压应力以平衡表面应力分布。由图9b 可知,在绝缘层受热膨胀的过程中,由于受到绕组的阻碍,绝缘层内部应力主要表现为压应力。绝缘层的最大拉应力出现在磁心孔洞中的绝缘层上,达到了84.6 MPa,而纯环氧树脂的拉伸强度为65 MPa[20]。根据材料力学第一强度理论,当材料受到的最大拉应力超过其拉伸强度时,就会发生断裂,说明在热冲击时中频变压器绝缘结构的强度无法满足要求。

由图10 可知,中频变压器绝缘层的形变量是由下往上逐渐增大的,这是由于固定约束设置在绝缘底部。最大形变量位于绝缘结构的顶角上,为0.868 mm。结合中频变压器绝缘层的尺寸进行计算,绝缘层的最大伸长率为0.868/l=0.62 %(绝缘结构的宽度尺寸最小,为l=140 mm),而纯环氧树脂的断裂伸长率为2.45 %[22],因此环氧树脂绝缘层不会因为形变过大而发生断裂,说明在热冲击时中频变压器绝缘结构的刚度能够满足要求。

3 绝缘材料性能参数优化

由于中频变压器采用强迫风冷进行散热,因此绝缘材料本身的性能参数对其温升、应力、形变影响很大。在上文中,绝缘材料的性能参数依据纯环氧树脂进行设置,其无法满足变压器在额定运行中的温升以及热冲击试验中的应力要求,因此,需要对绝缘材料的性能参数进行优化配合,研发制备适用于中频变压器用的高导热、低膨胀、高韧性的绝缘材料。

目前,尚无所有性能参数俱佳的环氧树脂绝缘材料,材料的各项性能参数相互耦合、相互制约,同步提升困难,如环氧树脂的杨氏模量随着导热系数的增加而增加,热膨胀系数随着导热系数的增加而减小,力学性能随着导热系数的增加而降低,可行的方法是寻求材料各性能参数间的平衡[23-24]。

本节通过分析绝缘材料的导热系数、热膨胀系数和杨氏模量3 个参数对中频变压器热力性能的提升程度,确定适用于中频变压器的绝缘材料性能参数范围,从而为绝缘材料的选择与开发提供参考。

3.1 试验设计与方法

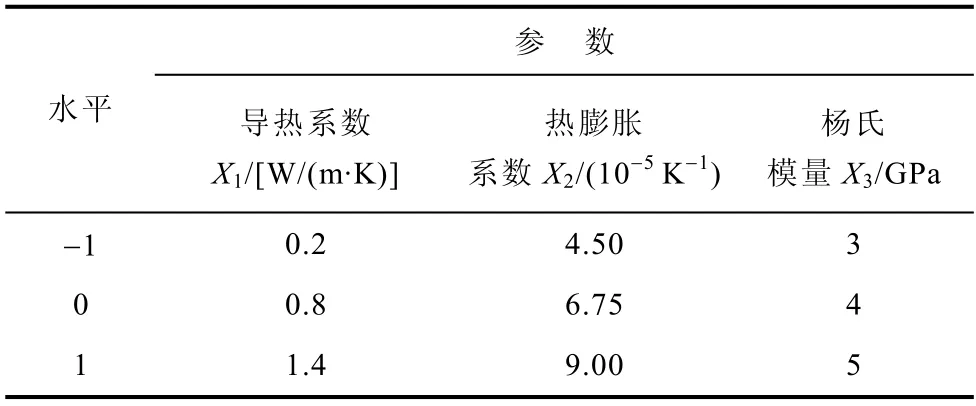

不同种绝缘材料的性能参数差异性很大,如果进行全面试验,试验参数的水平组合多、工作量大、试验规模大,难于实施。响应面分析法(Response Surface Method,RSM)通过科学安排,建立试验指标和多个试验因素之间多元非线性回归的关系,能够通过较小的人力物力消耗而获得较多、较全面的信息,提高计算效率。故本文采用响应面分析法对中频变压器绝缘材料的性能参数进行优化试验。结合提出的参数优化方案,确定试验因素包括3 个参数,对每个参数取3 个水平,各试验参数及其水平见表4。

表4 试验因素及水平Tab.4 Experimental factors and levels

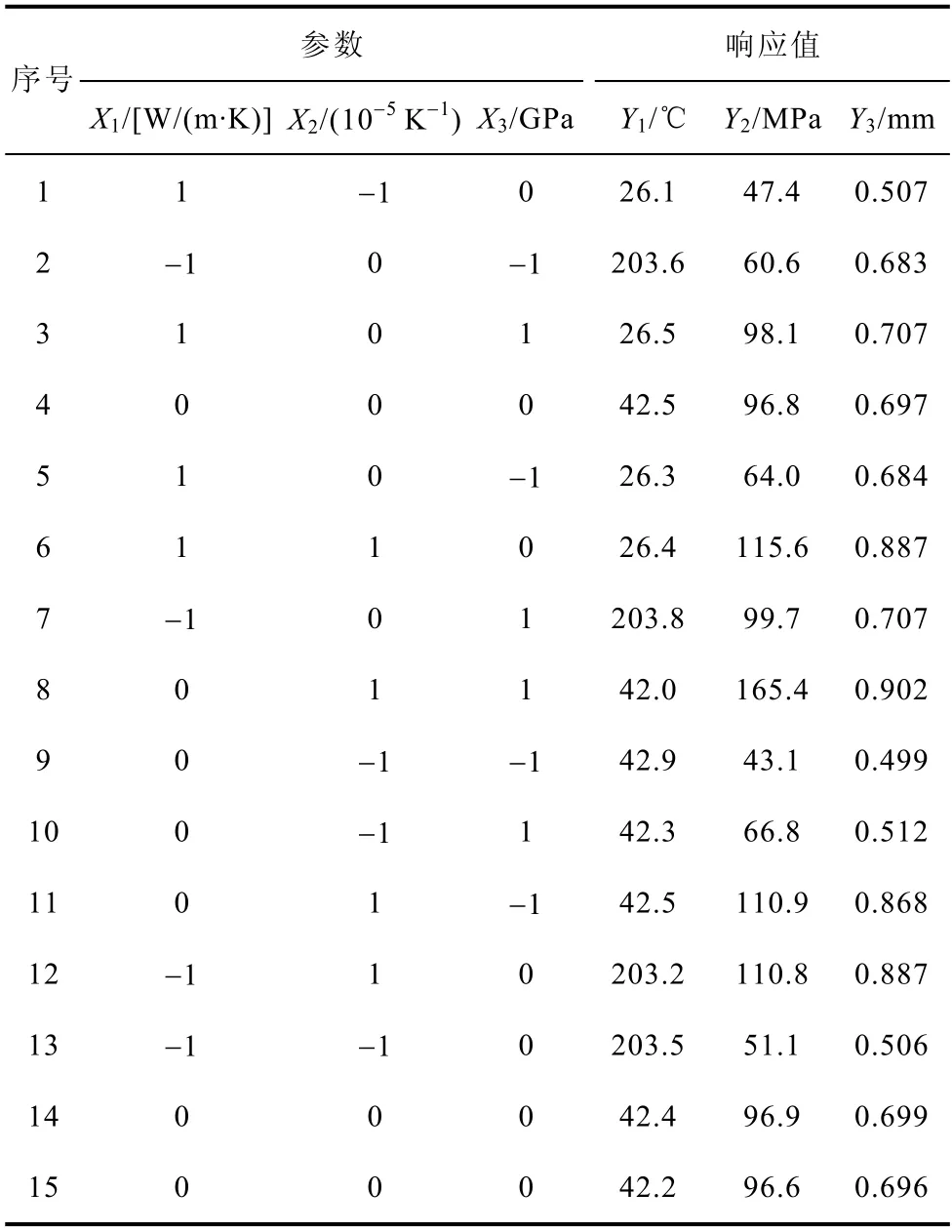

采用Box-Benhnken 中心组合试验设计原理,对表4 中绝缘材料的性能参数进行三因素两次回归正交旋转组合试验设计,并构建响应面模型对试验结果进行分析。综合考虑,选取中频变压器额定运行时的最高温升Y1、热冲击试验中绝缘层的最大应力Y2和最大形变量Y3作为响应值。试验设计方案及试验结果见表5。

表5 试验设计及响应值结果Tab.5 Experimental design and response values

3.2 响应面模型及各参数效应分析

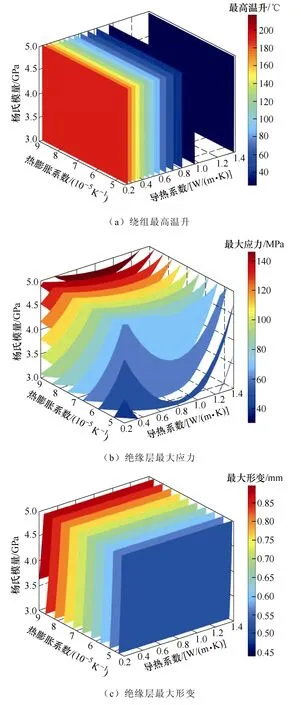

对表5 中的样本数据开展多元回归拟合分析,建立绕组最高温升Y1、绝缘层最大应力Y2和最大形变量Y3对3 个自变量(X1、X2、X3)的二次多项式回归模型。利用Matlab 图形设计技术绘制四维切片图来直观描述绝缘材料性能参数对中频变压器性能的影响效应[25]。

绝缘材料性能参数对绕组最高温升的影响效应如图11a 所示。中频变压器额定运行时的温升随着绝缘材料导热系数的增大而减小。当导热系数较小时,增大导热系数能够显著减小温升;当导热系数提升至1 W/(m·K)后,继续提高导热系数对温升的影响较小。绝缘层最大应力的影响效应如图11b 所示。绝缘材料的热膨胀系数和杨氏模量越大,绝缘层的应力越大,反之则应力越小。绝缘层最大形变的影响效应如图11c 所示。绝缘材料的热膨胀系数越大,绝缘层的形变越大;绝缘材料杨氏模量的增大也会略微增大绝缘层形变。

图11 温升、应力和形变与材料参数的四维切片Fig.11 Four-dimensional slice map of temperature rise,stress and deformation with material parameters

3.3 参数优化配合与验证

本文从满足中频变压器温升和应力要求的角度出发,对建立的二次回归响应面模型进行求解,约束条件为:Y1<50 ℃、Y2<60 MPa、Y3<0.9 mm,即工作温度须小于环氧树脂玻璃化转变温度,应力须小于环氧树脂拉伸强度,求解获得绝缘材料性能参数范围,其边界面如图12 所示。在求解得到的范围内,目前环氧材料制备技术能够达到的性能参数范围大致位于虚线位置。考虑到生产条件和制备难度,最终确定用于此中频变压器浇注的环氧树脂性能参数优化配合方案为:导热系数0.8 W/(m·K),热膨胀系数4.7×10-5K-1,杨氏模量3.5 GPa。

图12 符合温升、应力和形变要求的参数范围Fig.12 Range of parameters to meet temperature rise,stress and deformation requirements

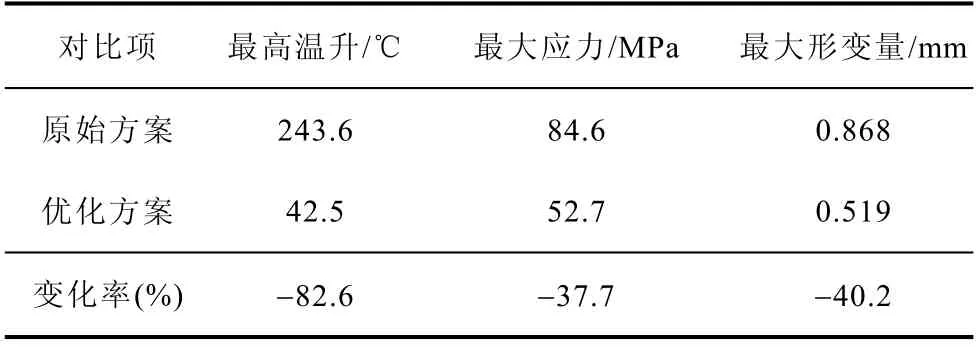

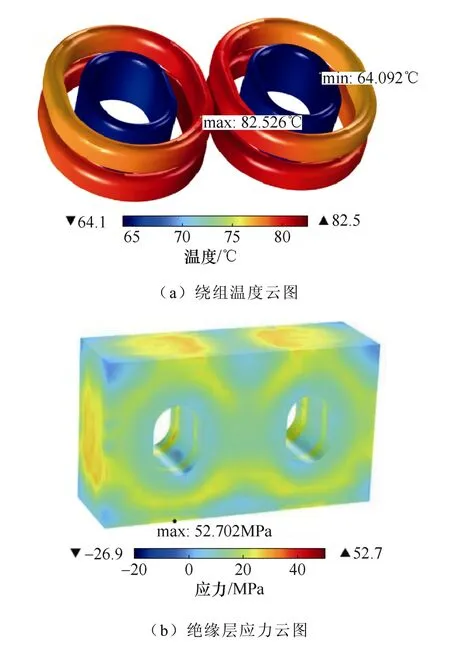

采用优化方案的模型进行仿真计算,得到温度和应力分布云图如图13 所示。绝缘材料性能参数优化后,中频变压器额定运行时绕组的最高温升为42.5 ℃,热冲击试验过程中绝缘层的最大应力为52.7 MPa,最大形变量为0.519 mm。原始方案与优化方案仿真结果的对比见表 6,最高温升降低了82.6 %,最大应力降低了37.7 %,最大形变量降低了40.2 %。可见,中频变压器的热力性能得到显著提升,各项指标均满足要求。

表6 材料参数的优化结果Tab.6 Optimization result of material parameters

图13 参数优化后的中频变压器温度、应力云图Fig.13 Temperature and stress cloud of MF-transformer after parameter optimization

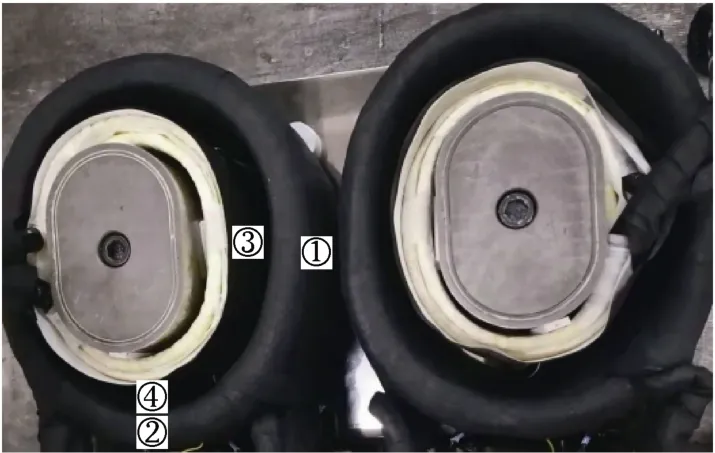

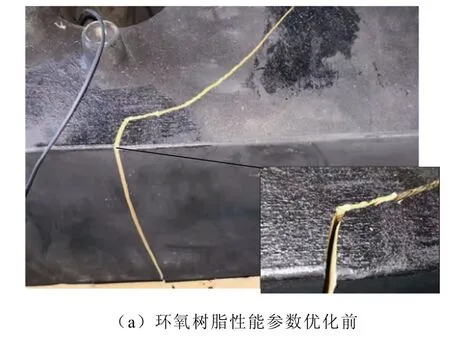

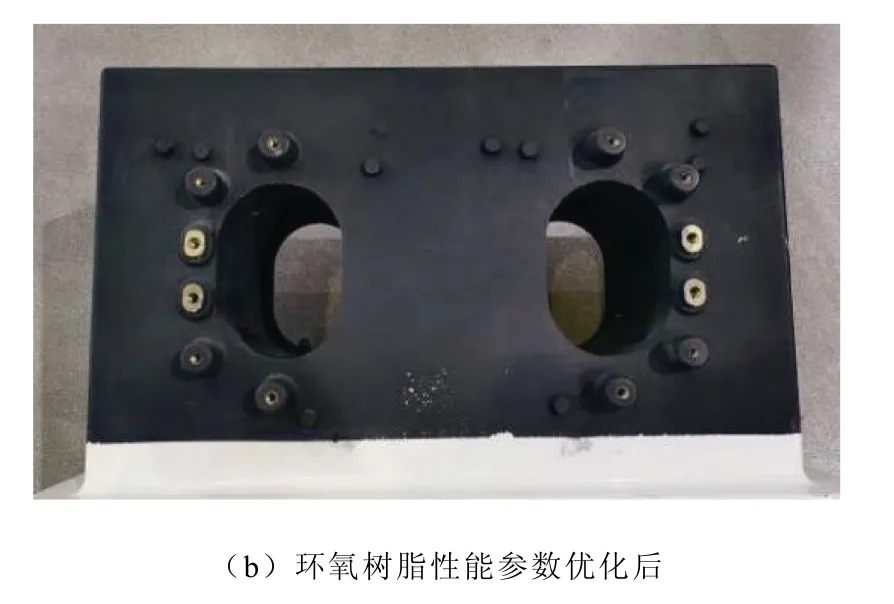

使用性能参数优化后的环氧树脂对中频变压器绕组进行浇注,并进行温升试验,在变压器内部每组线圈的热点附近埋藏4 个温度传感器,位置分布如图14 所示。中频变压器在满载功率下运行2 h,从1 h 时刻开始记录的绕组温度数据如图15 所示。位置①处温度最高,运行2 h 后温度达到94 ℃,最高温升控制在80 ℃以内。然后对中频变压器进行热冲击试验,冷热循环箱如图16 所示,使用未进行优化的环氧树脂绝缘材料(导热系数0.2 W/(m·K),热膨胀系数9×10-5K-1,杨氏模量2.9 GPa)浇注的中频变压器绝缘层出现了开裂,如图17a 所示;使用性能参数优化配合后的环氧树脂绝缘材料(导热系数0.8 W/(m·K),热膨胀系数4.7×10-5K-1,杨氏模量3.5 GPa)浇注的中频变压器绝缘层保持完整,未出现裂纹,如图17b 所示。因此,采用上述预测模型获得了可制备、满足散热和抗开裂要求的环氧绝缘材料性能参数组合。

图14 温度传感器位置Fig.14 Location of the temperature sensor

图15 不同位置的温度变化趋势Fig.15 Temperature trends at different locations

图16 冷热循环箱Fig.16 Hot and cold cycle machine

图17 热冲击试验后的树脂绝缘层Fig.17 Resin insulation layer in thermal shock test

4 结论

1)采用纯环氧树脂作为绝缘材料时,中频变压器额定运行时的最高温度为243.6 ℃,超过环氧树脂的玻璃化转变温度,降低了其绝缘寿命和可靠性;热冲击试验中绝缘层的最大应力为84.6 MPa,超过了纯环氧树脂绝缘材料的拉伸强度,易发生绝缘开裂;绝缘层的最大形变为0.868 mm,满足绝缘结构的刚度要求。

2)通过Box-Benhnken 中心组合设计试验和响应面法分析,发现绝缘材料的导热系数超过1 W/(m·K)之后,继续提升导热系数,散热效果提升不明显;热冲击过程中绝缘结构的最大应力与绝缘材料的热膨胀系数和杨氏模量呈正相关,最大形变量与绝缘材料的热膨胀系数呈正相关。综合分析得出,绝缘材料的导热系数和热膨胀系数对中频变压器的性能影响较大。

3)结合生产条件和难度确定绝缘材料的性能参数优化配合方案为:导热系数0.8 W/(m·K),热膨胀系数4.7×10-5K-1,杨氏模量为3.5 GPa。仿真结果显示,相较于纯环氧树脂,优化后中频变压器的最高温升降低了82.6 %,最大应力降低了37.7 %,最大形变降低了40.2 %,各指标水平均满足要求。采用性能参数优化后的环氧树脂对中频变压器进行浇注,并开展温升和热冲击试验,温升满足要求,绝缘层未出现开裂,验证了优化结果的合理性。