动力产品线PDPS虚拟调试的应用

陈 浩,张 贺,王体金,刘 毅,石 刚,2

(1. 宁波吉利罗佑发动机零部件有限公司,浙江 宁波 315336;2. 浙江吉利动力总成有限公司,浙江 宁波 315800)

1 引言

近年来,制造业的数字化水平快速发展,企业的自动化程度越来越高。虚拟调试技术在国外自动化领域已经普及,而目前国内汽车行业动力生产线使用该技术仍是较少。对于工艺复杂的动力生产线,为提升产品竞争力,生产线的柔性化程度也越来越高。同时企业为降本增效,自主改造的任务也越来越繁重,如果采用传统设备调试方式,不能将工艺设计和设备调试进行协同,较长的现场调试周期[1],从而加大了企业开发新产品的周期,对于未提前发现工艺设计存在的潜在问题,也会给现场设备和企业造成巨大损失。虚拟调试技术的应用,从而解决了目前传统调试方式的技术问题[2],运用PDPS(Process Designer & Process Simulate )仿真软件,在虚拟环境中搭建生产工位和生产线仿真模型,通过OPC通信接口,将虚拟仿真模型和PLC、HMI进行信号交互[3],通过虚拟仿真实现设备的自动化,提前验证PLC的控制逻辑。对于提前发现的设计问题,设计工程师进行提前规避,对于PLC控制逻辑问题,电气工程师进行重新编写和优化,最终将虚拟调试完的PLC程序下载给现场设备,从而实现工艺设计和设备调试的协同,缩短现场调试周期。

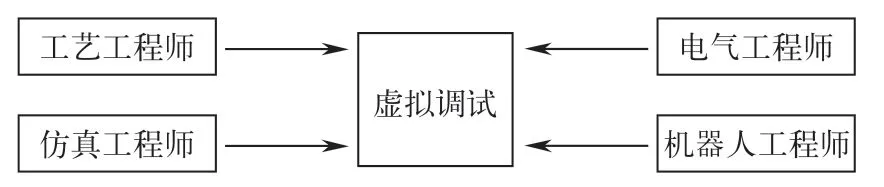

本虚拟调试对象为发动机生产线某工位,此工位包含输送辊道、电机、机器人、拧紧枪等设备。通过虚拟调试技术,用于PLC逻辑的验证,虚拟HMI能够手动和自动模式,能够控制虚拟设备的运行,实现PLC信号和PS 内创建的I/O 信号交互。虚拟调试是复杂的系统技术,需要工艺、电气、机器人和仿真等领域的技术人员相互配合[4],其虚拟调试需求团队如图1所示。

图1 虚拟调试团队

2 虚拟环境搭建及仿真

将设备和产品模型进行轻量化处理,并按功能进行划分,导入PD的资源库和产品库中,搭建有效协同的虚拟环境,为后续虚拟调试提供调试环境。

根据工艺工程师提供的Layout布局图,将导入资源库和产品库中的模型进行布局和落位,建立仿真模拟场景,如图2所示。

图2 工位模型

将PS加载的3D模型进行设备动作的Pose编辑,对于输送辊道、机器人夹具、转台和拧紧枪等进行机构定义,对于运动的机构设定合理的范围,主要包含夹具的打开与关闭、转台旋转、举升机构的上升与下降及机器人的运行轨迹等,根据机构的具体动作定义机构姿态。

3 虚拟调试介绍

3.1 术语和定义

1)虚拟调试(Virtual Commissioning,VC):在机器人离线编程完成的基础上,通过对工位内设备进行逻辑化处理,实现与PLC的信号交互,进行程序联调的过程。

2)逻辑块(Logic Block,LB):在PS内创建,将自动工位内的信号进行逻辑处理,输出正确的信号点状态的模块,编辑完成后会生成新的Cojt文件至数据库。

3)智能元件(Smart Component,SC):建立在仿真数模基础上,编辑内容保存在原数模Cojt文件内。智能元件通过制定引脚,关联正确的信号点,然后进行逻辑处理,使PS内数模能够接受PLC信号并进行相应动作和反馈。

4)物料流(Material Flow):虚拟调试过程中,工位内产品流向通过物料流进行控制,产品的生成与最终工位出口处的处理均有物料流决定。

3.2 虚拟调试流程

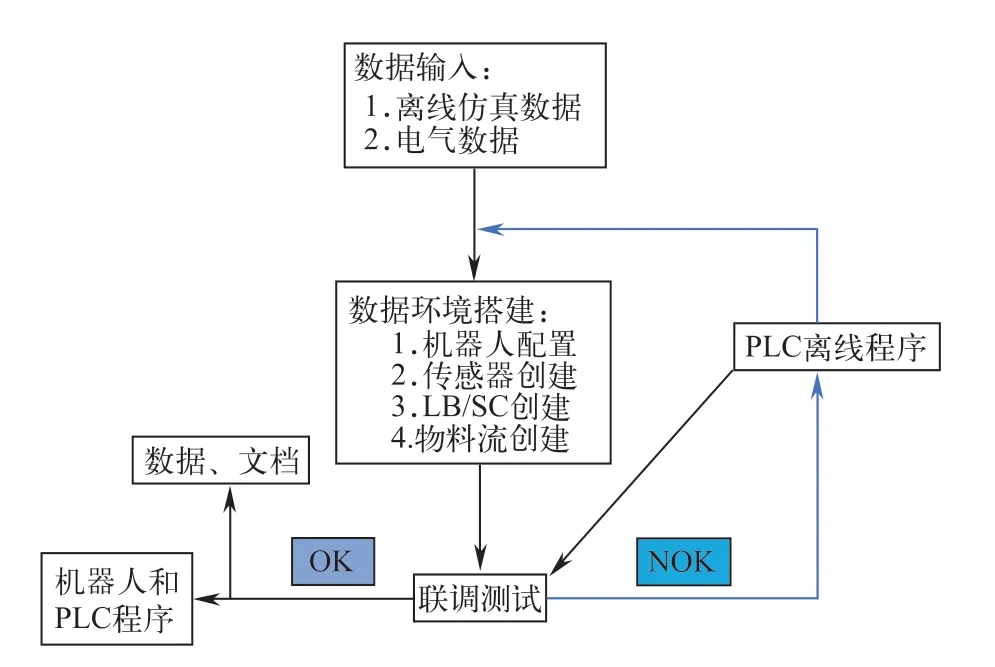

虚拟调试开始于机器人离线编程结束后,在PS仿真数据内进行平台搭建,搭建完成后与PLC程序进行联调测试。在真实产线调试之前实现设备程序控制逻辑的验证和评估,虚拟调试完整流程如图3所示。

图3 虚拟调试流程

3.3 硬件需求

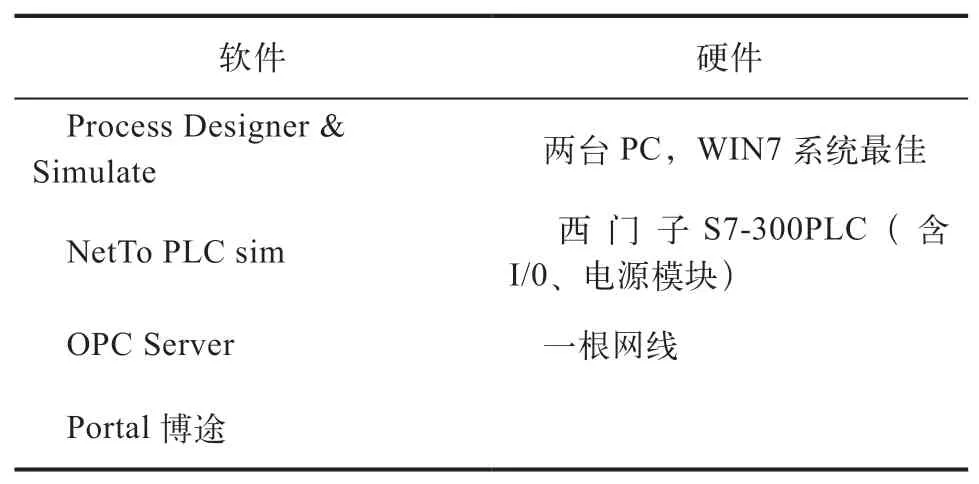

本项目虚拟调试没有借助虚拟机(Virtual Machine,VM),而是在两台PC端进行调试,一台为PS仿真端,另一台为PLCSIM端,硬件PLC为西门子S7-300,其软硬件需求见下表。

表 软硬件需求

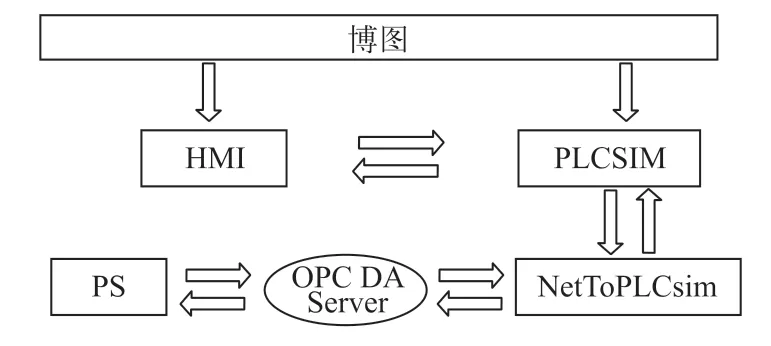

3.4 建立OPC通信

Tecnomatix平台支持多种通信接口,本项目采用OPC和NetToPLCsim软件建立了PS与PLC之间的通信[5]。运用PLCSIM进行程序逻辑控制仿真,OPC及NetToPLCsim进行联合工艺仿真与程序逻辑控制方案的可行性,包含工艺方案、PLC逻辑控制和HMI程序控制等[6],确保在现场虚拟调试之前能够验证所有的机构动作及工艺验证,综合虚拟调试状况来判断是否满足现场需求,对于虚拟调试中PLC逻辑问题点进行评估和优化,减少现场电气工程师调试工作量,其通信原理如图4所示。

图4 通信原理

本项目使用PLCSIM与HMISIM建立互联,实现互联需要建立三个连接:①PLCSIM与OPC Server 连接;②PS仿真与OPC Server连接;③HMISIM与PLCSIM连接。三个连接的简单介绍如下:

1)PLCSIM与OPC服务器连接。①当SIMATIC NET软件安装完成后,点击“Station Configurator”快捷键,选择1号插槽添加IE Genaral,选择要使用的网卡;②重复上述操作在3号插槽中添加OPC Server 配置完成;③针对所选择的有线网卡配置IP地址。

2)PLCSIM与OPC服务器连接。①在Portal V15.1版本中,创建项目并添加IE和OPC服务器,并配置其IP地址;②将完成组态的PC站,点击下载按钮,将组态下载到PC站中;③下载完成后,打开“Station Configuration Editor”窗口检查组件状态,OPC Server出现连接图标,则说明连接激活,否则进行重新配置。

3)数据通信测试。①打开PLCSIM,选择通信方式为TCP/IP;②管理员运行“NetToPLCsim”并添加IP地址,并启动连接服务;③运行OPC Scout工具,当完成PC Station组态下载后,可用此工具进行OPC Server和PLC的数据通信测试。在连接S7 connection_1下新建输入Q变量,并拖入DA View窗口,运行监视,若显示质量为“good”,则说明通信成功。至此OPC Server同PLCSIM间的通信连接建立完毕。

4)PS在线仿真与OPC Server连接。①在PS中创建新项目,在Options的PLC选项中选择External Connection添加OPC连接;②配置OPC连接,选择OPC DA Server文件下创建的Q信号通道,根据信号数据类型选择Server address或Server name,至此PS中信号变量通道设置完成。

4 虚拟调试应用

4.1 PS在线仿真与OPC Server连接

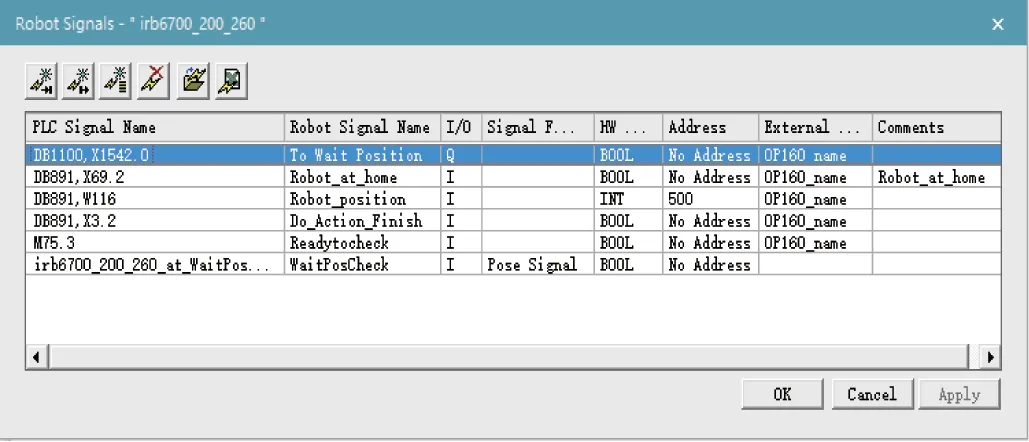

根据电气工程师编写的PLC程序梳理I/O信号,将PS中的I/O信号点和PLC对应信号进行匹配,对于机器人的信号配置,其通信信号全部创建在“Robot Signal”中,每台机器人的“Robot Signal Name”保持一致;虚拟调试过程中,机器人品牌需要调用指定的LB,机器人端信号的创建和命名需要依据不同的信号模板,设定机器人的启动信号和到达位置点等待信号等,设置完的信号如图5所示。

图5 机器人信号

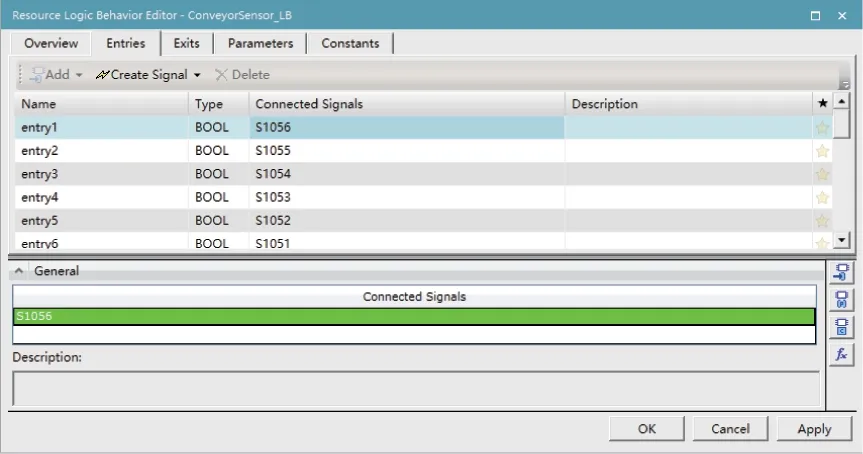

1)传感器信号。传感器信号用于检测工位内产品和机构位置的准备,其检测范围常用接近传感器和长距离传感器两种;传感器需要进行定义数据类型,其创建产生的传感器Cojt文件存放于数据后台文件夹中,其创建传感器信号需要关联在逻辑块中,才能够起作用,如图6所示。

图6 传感器逻辑块

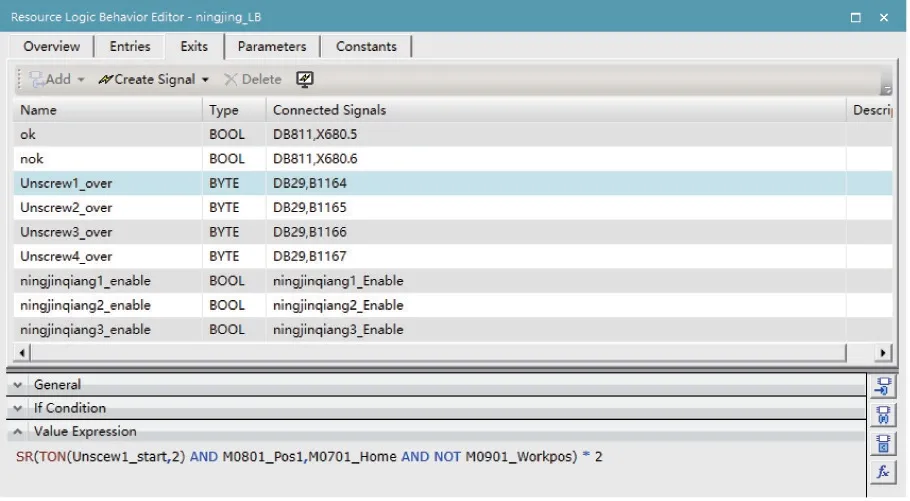

2)拧紧机构信号。本虚拟调试工位中,拧紧枪机构的控制较为复杂,涉及到拧紧枪旋转、速度及拧紧枪的位移等参数,需要创建单独逻辑块,实现PLC对于拧紧枪的逻辑控制,同时在拧紧逻辑块输出需要写控制逻辑,对于不同的机构其控制逻辑存在差异,对于机构的逻辑控制需要进行灵活运用,期间存在的逻辑问题需要进行多次尝试和修改,其拧紧枪的逻辑块如图7所示。

图7 拧紧枪逻辑块

4.2 虚拟联调及运行

本项目采用PLCSIM信号控制板和HMI进行信号的控制,同时对于PLC程序的运行进行监控,PS内强制关闭和打开信号观察地址是否正确。HMI端信号报警后,手动复位按钮,PLC能够执行复位功能。根据设备动作运行逻辑逐步验证PLC程序控制逻辑、控制信号交互、设备状运行等方面进行评估是否满足设计要求。

1)设备手动测试。PLC通过HMI或PLC程序手动控制工位各设备,观察动作是否正确,设备传感器的反馈信号是否正常。

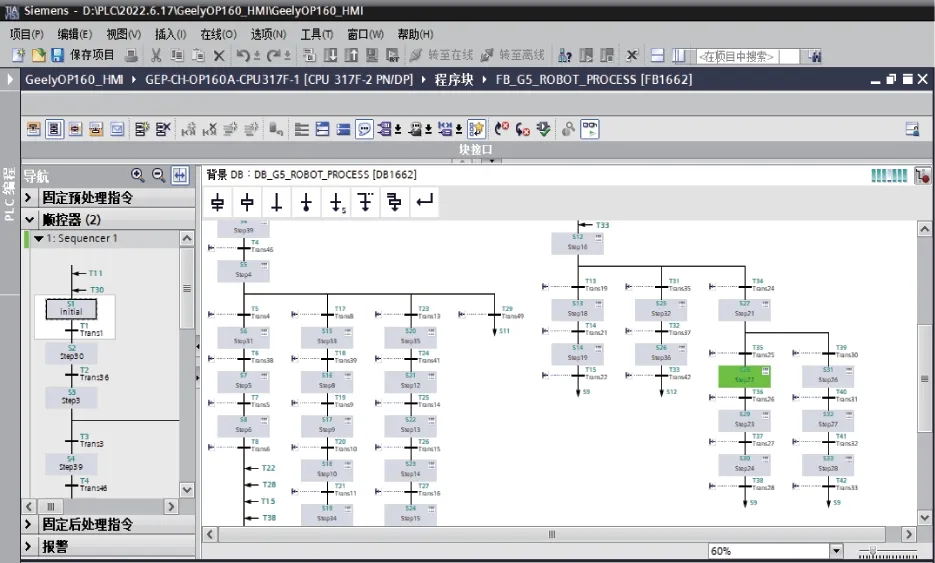

2)设备自动测试。PLC通过HMI手动点击自动循环,完全由PLC进行控制,完成整个工位的自动生产流程,对于运行期间设备出现报警HMI能够提示,实时反馈运行状态。PLC程序监控如图8所示。

图8 PLC程序监控

5 结束语

本文系统完成了发动机某工位的虚拟调试,通过OPC DA通信接口实现了西门子PS与PLC的信号交互,在虚拟环境中搭建设备模型,能够真实反应现场设备状态。实现了工艺设计和设备调试的协同。与传统调试方式相比,能够在设备现场调试前完成电气PLC逻辑的验证,从而节省了现场调试时间,有助于缩短新设备和设备改造周期,从而提升产品竞争力。

随着智能制造的加快,虚拟调试技术已应用各行业,各领域工程师相互协作,从而实现了工艺设计与现场调试的协同,降低将设计转化为产品的风险,从而拓宽了制造行业转型的方向。