动车组轴箱及定位装置故障模式分析及风险评估

朱亚男,李冰毅,房 楠,崔 晶

(西安铁路职业技术学院,陕西 西安 710014)

在建成现代化铁路强国的目标下,保障动车组列车的检修质量并优化其维修策略显得尤为重要。转向架作为列车机械部分的重要组成结构,其检修品质直接关乎行车安全,是列车机械部分的重点维护对象。

轴箱装置是转向架中受力关系最复杂的结构之一,因此也是故障高发部件[1]。研究轴箱及定位装置故障的产生原因,分析其故障模式并评估风险,对于指导优化轴箱装置的维修策略,提高其检修品质有着积极的促进作用。

1 轴箱装置的可靠性框图

动车组的轴箱装配中包含轴箱和定位装置[2],当且仅当轴箱装配中的N个部件全部正常工作时,轴箱装置才能正常工作[3-4],具体情况见图1。

2 轴箱装置故障模式分析

2.1 轴箱装置故障先验模式

根据某动车段动车组检修故障数据库,以动车组走行180天为统计周期,经过整理和统计分析,将轴箱及定位装置常见的故障模式归纳为5大类:

A1:工作状态异常或作用不良;

A2:表面损伤(含磨损、擦伤等);

A3:变形、尺寸超差;

A4:裂纹(含外部裂缝和内部疲劳裂纹);

A5:断裂、损毁。

图1 轴箱及定位装置装配结构可靠性框图Fig.1 Reliability block diagram of axle box device

设轴箱及定位装置发生故障的概率为P(A),将过往数据整理统计得到的6类故障先验发生率分别设为π(θi),根据贝叶斯先验分布估计,则有轴箱及定位装置故障全概率计算式,即

(1)

以某型动车组为例,其轴箱及定位装置在统计周期内共发生故障175次,具体故障模式见图2。

图2 轴箱及定位装置故障统计Fig.2 Axle box and failure statistics of positioning device

在统计周期内,轴箱及定位装置的A1故障共发生45次,占总故障数的25.71%;A2故障发生28次,占总故障数的16%;A3故障发生72次,占总故障数的41.14%;A4故障发生19次,占总故障数的10.86%;A5故障发生11次,占总故障数的6.29%,故5类故障先验发生率分别为

π(θ1)=0.26、π(θ2)=0.16、π(θ3)=0.41,

π(θ4)=0.11、π(θ5)=0.06。

2.2 轴箱装置故障后验模式

综上可以看出,轴箱及定位装置故障以A3类故障为主,即轴箱装配部件的变形及尺寸超差是主要高发故障。

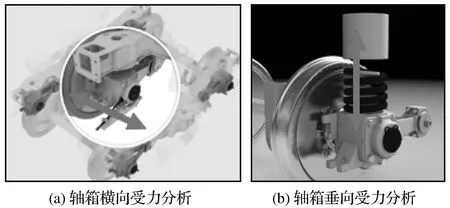

为分析轴箱及定位装置各部件的故障关联规律,对轴箱装置的运动和受力情况进行三维仿真分析(见图3)。

图3 轴箱及定位装置受力分析Fig.3 Axle box and force analysis of positioning device

由图3可知,轴箱装配在轮对上,是轮对和构件的连接体,因此其受力关系就存在轮对和构架的多元约束关系,具体表现为:

a.在轮对横向运动时,轴箱会随之横动,但横动幅度受到构架横向止档的约束;

b.在轮对受到垂向冲击振动时,轴箱也会随之上下运动,垂向振幅与轮对一致;

c.轴箱弹簧可利用垂向的压缩形变来缓和垂向冲击,减震器可衰减垂向振动,因此构架受到的垂向振动能量要比轴箱小;

d.轴箱转臂会受到纵向的推挽力,因此转臂定位销有可能产生此方向挤压变形。

设X为轴箱装置的运动函数合集,可以表述为

(2)

其中:εh为横向运动函数,其赋值受轴箱止档限制;εv为垂向运动函数,取值无限制;εp为纵向运动函数,在动车组轴箱装置中取值固定为0。

综上,将轴箱及定位装置的故障表现归纳为2类:

B1:作用不良故障。即与运动函数X无关,主要包括制造质量问题、环境问题或操作维护不当等原因引起的设备作用异常(含先验故障模式A1、A2)。

B2:运动故障。即与轴箱运动函数X相关,由轴箱的垂向、横向运动及纵向受力引发的振动异常、温升异常、磨耗、裂纹、断裂等故障(含先验故障模式A3、A4、A5)。

设轴箱及定位装置故障后验概率为h(θn)(n=1,2),计算公式为

(3)

(4)

经后验概率计算可知,B2类故障发生概率高达0.683,因此轴箱装置故障多为运动引发,部件的变形和尺寸超差多为异常振动导致的过度磨耗。

3 轴箱装置故障风险评估

3.1 故障风险评估

采用风险顺序数(RPN,risk priority number)对轴箱及定位装置进行故障风险分析[5]。从3个方面进行综合评估:

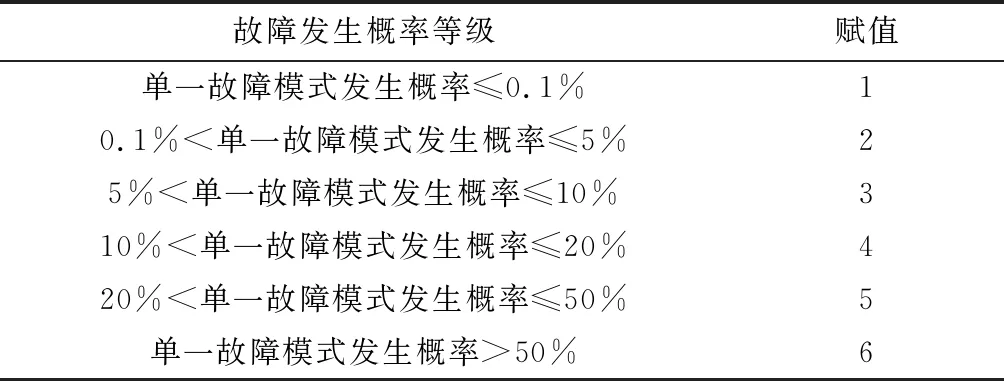

(1) 故障发生度(O,occurrence) 以故障发生概率对故障发生度进行赋值,具体见表1。

表1 故障发生度(O)赋值

(2) 故障严重度(S,severity) 以故障发生后的影响程度对故障严重度进行量化赋值,具体见表2。

表2 故障严重度(S)赋值

(3) 故障检测度(D,detection) 以故障能被检测出来的难易程度对故障检测度进行量化赋值,具体见表3。

表3 故障检测度(D)赋值

根据O、S、D计算故障风险顺序数(RPN),一旦故障风险数超过列车的临界值,这说明故障危害较大,反之则较小[6]。

对于动车组轴箱及定位装置故障,由于部分故障危害较大(S=4),但发生概率并不高(O=2),一旦发生很容易检测出来(D=1)。可以看出,轴箱及定位装置故障虽然发生概率低,检测也容易,但一旦发生,就会危及行车安全[7-8],因此其RPN计算中O、S、D影响的权重是不一样的。

设严重度S的影响权重是发生度O的4倍,同时是可检测度D的5倍,发生度O影响权重为D的2倍,可以得到如下权重矩阵:

(5)

将权重矩阵进行归一化处理,得到其特征向量ω:

(6)

由此得出轴箱及定位装置RPN计算式为

RPN=ωO·O+ωS·S+ωD·D。

(7)

轴箱及定位装置RPN临界值为

RPN临界值=0.201×6+0.681×4+0.118×3=4.28。

(8)

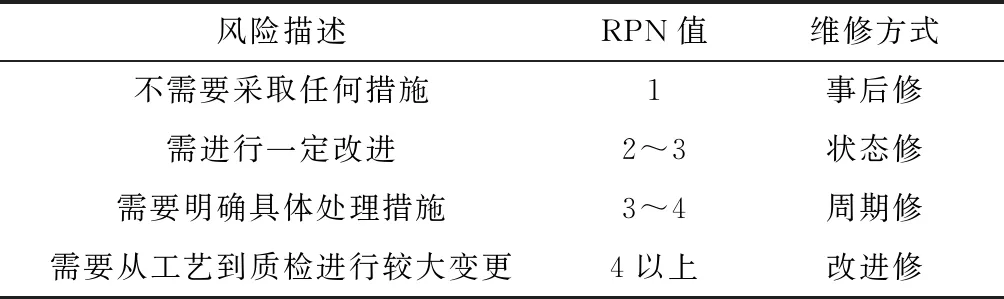

取临界值为4,将轴箱及定位装置故障风险进行量化分类,具体见表4。

表4 轴箱及定位装置故障风险(RPN)量化分类

3.2 轴箱及定位装置故障数据

某型动车组轴箱及定位装置故障及影响分析数据见表5和表6,表5是轴箱装置B1类故障,表6是轴箱装置B2类故障。

表5 动车组轴箱及定位装置B1类故障及影响分析

表6 动车组轴箱及定位装置B2类故障及影响分析

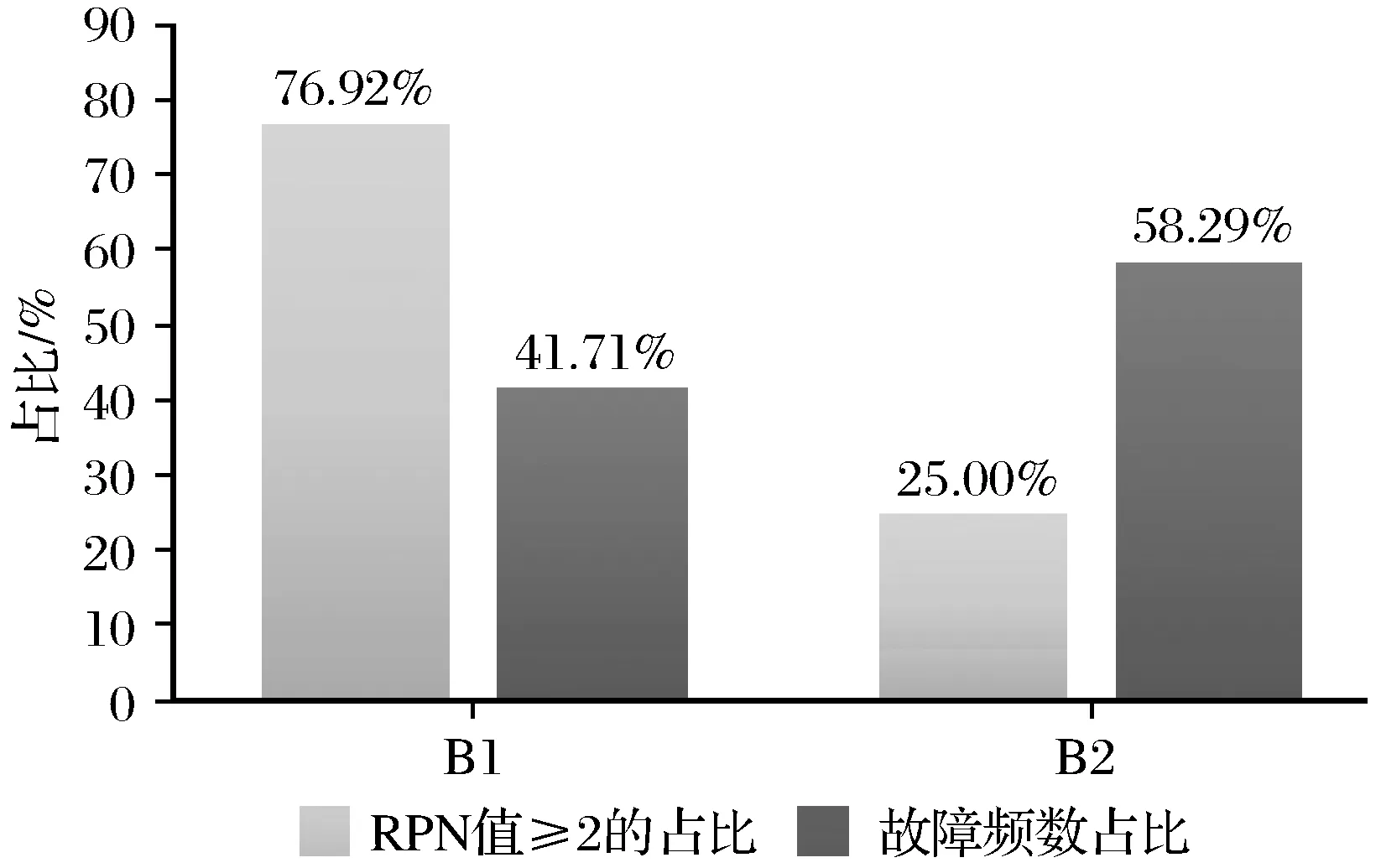

对表5、表6中轴箱及定位装置故障进行关联性分析,统计情况见图4。

图4 轴箱及定位装置故障分类分析Fig.4 Axle box and classification analysis of positioning device faults

由图4可看出:作用不良类故障(B1)发生概率略低但危害普遍较大,应该采用状态修和周期修相结合的方式进行维护;运动类故障(B2)发生点基本符合轴箱及定位装置运动规律,可按规律定期排查,同时B2类故障危害普遍不大,所以此类故障适合采用事后修和周期修相结合的方式。

4 结论

对动车组轴箱及定位装置进行了可靠性分析,重点研究了故障的先验模式和后验模式,并设计了故障风险评估方法,经实车数据验证得出以下结论:

(1) 轴箱及定位装置故障发生频繁,在对某车型的统计周期内,共发生故障175次,其中设备作用不良类故障发生73次,运动类故障发生102次。

(2) 作用不良类故障RPN总和为27,RPN值≥2(即中等风险)的数量为10,占比76.92%;运动类故障RPN总和为22,RPN值≥2的数量为4,占比25%,作用不良类故障比运动类故障风险更大。

(3) 作用不良类故障种类多,不可预见性大且危害也大,因此适合采用状态修和周期修相结合的检修方法;运动类故障基本符合轴箱运动规律,可预先排查且危害相对较小,适合采用事后修和周期修相结合的检修方法。