新型体外预应力加固混凝土框架柱抗震性能研究

宋 彧,李少雄

(兰州理工大学土木工程学院,甘肃 兰州 730050)

近年来,因全国设防烈度普遍提高,钢筋混凝土结构加固技术迅速发展,工程应用和试验研究显著增多[1]。众多学者通过不同角度的研究,已开发出多种加固方法用于提高钢筋混凝土柱抗震性能[2]。目前,主要加固技术有粘钢技术、预应力钢带横向加固技术、CFRP横向约束技术、预应力钢绞线网加固技术等[3],其中粘钢技术加固后柱抗震性能随着体积配箍率增加,柱荷载-位移曲线愈加饱满;延性系数和极限位移得到显著提高[4],而缺点在于新加材料与原有材料不能同步协调工作。砼柱在钢带间距加密和轴压比减小的情况下,试件抗震性能均有良好表现[5]。方柱受到CFRP约束后,轴心受压能力与方柱倒角半径成正比关系,但倒角范围内加固材料断裂应力集中普遍明显[6]。预应力钢绞线网加固试件,高轴压比下极限荷载、延性系数提升明显[7]。外套钢管加固可显著提高柱结构承载力和延性,但后浇自密实混凝土强度提高会导致柱延性降低[8]。

与现有的局部加固技术不同,新型体外竖向卸荷预应力加固技术作用于梁柱整体[9]。在水平低周反复加载下分析新型加固后框架柱各项抗震性能指标特征,获得梁柱单元加固后真实受力状况,以期为钢筋混凝土工程加固作出有益探讨与尝试。

1 试验设计

1.1 预应力装置

加固装置布置和内力传导如图1所示。竖向承力角钢利用化学黏合剂紧贴于待加固柱四角,角钢底部与柱基础做植筋锚固处理;沿柱身围箍钢带以稳定角钢;托梁置于横梁端部下表面,悬挑传力单元焊接于托梁上方竖向承力角钢上;托梁两端通过螺栓副与对应悬挑传力单元实现连接。通过旋紧螺栓副中螺帽使托梁趋于向上,对承力角钢产生一竖向荷载,即完成体外预应力施加,从而实现给原有构件竖向卸荷。基于内力分解,本应传递至柱端的部分梁端荷载最终通过柱新型加固装置(承力角钢)传递至基础。

1.2 钢筋和混凝土本构

钢材均选取线弹性强化模型,可简化为双斜线形式。混凝土中纵筋均使用HRB400钢筋,箍筋均使用HPB300钢筋,角钢均使用Q235碳素结构钢,钢带均使用T700高强钢。各钢材性能如表1所列。

1.柱 2.横梁 3.纵梁 4.板 5.竖向承力角钢6.横向钢带 7.悬挑传力单元 8.托梁 9.螺栓连接副图1 加固装置和内力传导Fig.1 Reinforcement and internal force conduction

表1 钢材性能

混凝土强度为C30,其密度为2 400 kg/mm3,弹性模量为2 950 N/mm2,泊松比为0.3。其他塑性参数如表2所列。

表2 C30混凝土塑性损伤参数

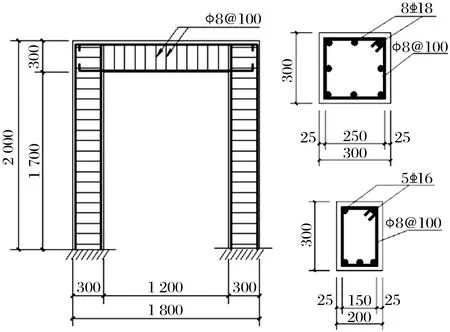

1.3 构件尺寸和配筋

框架柱试件配筋和尺寸如图2所示。保护层厚度为25 mm,柱外表面钢带和内箍筋均以间距100 mm布置。

图2 构件尺寸和配筋(单位:mm)Fig.2 Member size and reinforcement (unit:mm)

2 有限元建模

2.1 部件属性定义

据实体建模要求,框架柱各组成部件分属不同单元类型,单元属性决定部件不同受力分析特性(见表3)。

表3 部件单元类型

钢带宽度为30 mm,厚度为1 mm;角钢长度为1 750 mm,宽度为40 mm,厚度为3 mm。

2.2 约束设置

梁和柱混凝土,钢带与角钢通过TIE命令绑定进行约束。钢筋、角钢通过Embedded region命令整体嵌入混凝土中进行约束。柱基础与地面完全固结。

2.3 加载机制与边界条件

加载机制采取幅值控制,幅值如图3所示。恒载以及预应力荷载均按照幅值表Amp-1进行施加;柱端水平推力按照幅值表Amp-2进行施加。

图3 加载幅值Fig.3 Load amplitude table

2.4 网格定义

混凝土网格整体划分为50 mm,应力集中区域为20 mm;对钢筋、角钢和钢带网格划分为100 mm、 40 mm和30 mm。

3 性能分析

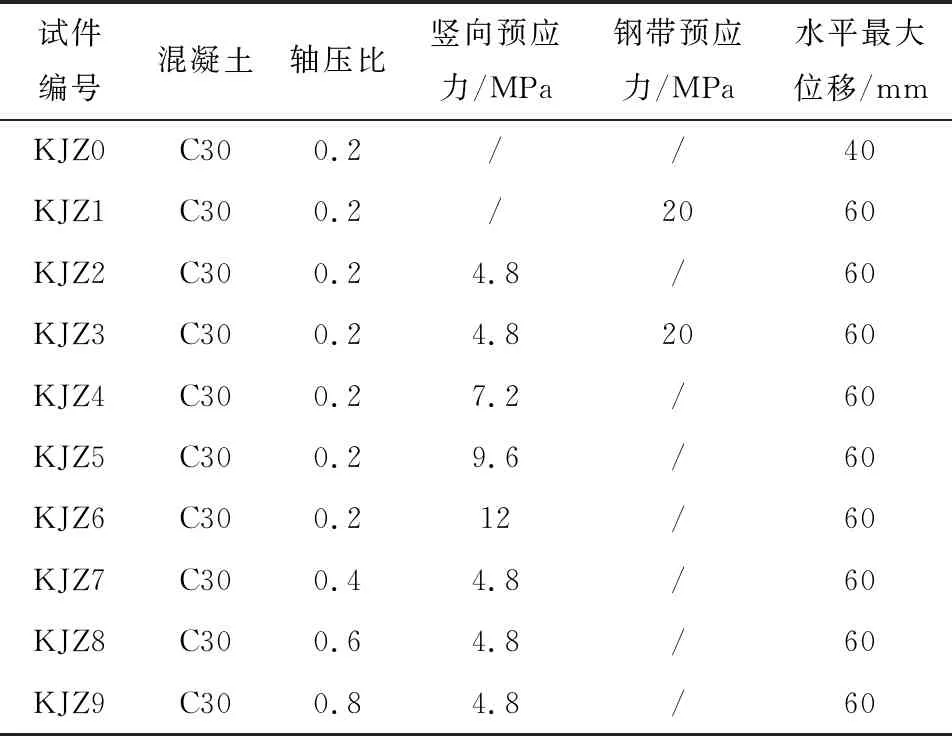

水平低周反复加载作用下,框架柱试件分类情况如表4所列。

表4 框架柱加固参数

3.1 应力水平

各构件应力值汇总如表5所列。

框架柱试件经加固后混凝土最大应力普遍有所上升,钢筋最大应力基本保持不变,钢带最大应力值小幅波动。

表5 框架柱各构件应力值

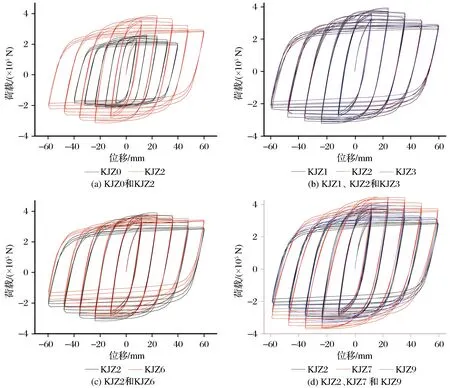

3.2 滞回曲线

结构滞回曲线如图4所示,记录了试件经历弹性阶段、弹塑性阶段直到塑性破坏的完整过程。

图4 各组对照组试件滞回曲线Fig.4 Hysteresis curves of each control group

试件在水平加载前期处于弹性状态,滞回环斜率很大,结构荷载随位移变化线性增长,试件应力急剧上升。前几级加载滞回环包围面积小,框架柱试件耗能较少。荷载继续上升后试件混凝土开裂,结构进入屈服阶段,曲线斜率下落明显,同时滞回环面积增大。水平加载后期,试件进入塑性,承载力下降明显,较小荷载变化就能引起试件较大位移,滞回环变得扁平,吸收变形能耗达到最高。相较未加固试件,试件加固后滞回曲线面积明显增大,加固可提供结构更多耗能潜力,提高框架柱承载力。

随着预应力水平提高,滞回曲线正向加载弹性段斜率下降明显,结构在短暂加载后迅速屈服,弹性阶段吸收变形能耗不多。曲线进入弹塑性后,预应力水平高低不再影响滞回环形状和大小。作用在梁端的竖向预应力使得梁受力状态更加复杂,预应力越大梁端破坏越早出现。

轴压比因素对框架柱滞回曲线影响呈现非线性单调关系。轴压比不改变试件曲线在正向加载弹性上升段斜率,随着轴压比增大,试件反向加载屈服阶段曲线趋于平缓。轴压比为0.4时,加固后框架柱滞回曲线形状最为饱满。轴压比增大后框架柱试件刚度增大,结构在低周往复作用下变得更脆。

3.3 骨架曲线

各框架柱试件骨架曲线对照分组如图5所示。

图5 各试件骨架曲线比较Fig.5 Comparison of skeleton curves of each specimen

加固后框架柱骨架曲线能完整包覆未加固试件骨架曲线,试件经加固后屈服和极限荷载都有大幅度提高。由于加固后承载力上升,加固试件弹性和塑性屈服阶段曲线均长于未加固构件。

不同加固方式对正向加载时试件屈服和最大荷载提升效果一样,复合加固方案在曲线塑性破坏下降段表现较好。

预应力水平对试件屈服和最大荷载影响不大,前期施加预应力越大,试件结构正向加载塑性后期抗震承载力越高。

轴压比因素对于试件骨架曲线作用影响最大。轴压比增大引起试件各加载阶段荷载值同步增大,使骨架曲线弹塑性阶段更平滑,有效提高了框架柱延性。

3.4 耗能

计算各试件滞回曲线包围下的面积,得到各级滞回环耗能如图6所示。加固措施显著提高试件在各级循环加载下的耗能,加固后试件各级循环耗能和累计总耗能均超过未加固试件2倍。

图6 各级滞回环耗能Fig.6 Energy consumption of hysteresis loops at all levels

轴压比因素对加固试件累计耗能影响最突出,轴压比越大,试件结构耗能越高。轴压比为0.8时,加固试件能耗达到最高。竖向预应力水平对加固试件能耗影响不大,且预应力水平提高后试件能耗进一步降低。轴压比为0.2时,单独使用钢带加固对试件耗能提升略优于使用新型卸荷加固方式和复合加固方式。

从能量角度看,钢带加固法对结构在往复动力加载中的不利影响要小于梁柱端竖向预应力卸荷加固法。

3.5 延性

由试件的骨架曲线可计算其延性系数,绘制于表7。钢带加固对试件延性提升较小,钢带加固后试件延性系数相较未加固时仅提高5%。随着预应力水平提高,加固试件延性也显著提高。竖向预应力水平为12 MPa时,加固试件延性系数达到最大值6.36,相较原未加固试件提高61%;轴压比升高后,加固试件延性不断下降。轴压比达到最大值0.8时,加固试件延性系数小于未加固试件,过高轴压比对框架柱塑性变形不利。

表7 框架柱延性系数

3.6 刚度退化

试件在各循环下峰值荷载和位移平均值的比值即为该循环下的退化刚度,全部试件刚度对比如图7所示。随着水平位移加载等级提高,多次往复加载后试件刚度不断降低。在水平加载前期,加固装置即开始帮助试件结构承担部分外力作用,加固试件曲线下降斜率低于未加固试件。

图7 全部试件刚度对比Fig.7 Stiffness comparison of all specimens

加载后期,角钢和钢带不仅约束试件混凝土形变,还使试件转动在一定程度上受到限制,有效提高了试件整体刚度,加固后试件退化刚度曲线始终位于未加固试件曲线上方。3组加固方式对刚度退化曲线数值变化影响不大;预应力水平大小对刚度退化曲线影响微小;高轴压比有助于提升结构刚度。加大试件轴压比,可增强试件初始刚度,减缓加固试件刚度退化速度。

4 结论

(1) 框架柱试件经加固后混凝土最大应力普遍有所上升,弹性和弹塑性屈服阶段明显增长,屈服荷载最高提升78%,极限荷载和最大荷载最高提升77%。

(2) 增大轴压比能明显提高试件耗能,钢带加固对结构在往复动力加载中的不利影响要小于梁柱端竖向预应力卸荷加固法。

(3) 新型体外预应力加固方法能显著提高框架柱延性,但竖向预应力过大会使梁端破坏提前发生,需搭配钢带围箍组成复合加固。

(4) 加固能有效提高试件整体刚度。高轴压比有助于提升结构刚度,可有效提高试件初始刚度,减缓刚度退化速度。