2018—2021年厦门市食品生产许可现场核查分析及建议

葛秀秀

厦门市食品药品审评认证与不良反应监测中心(厦门 361009)

民以食为天,食品安全一直以来都是备受关注的民生问题,现阶段超过七成的消费者认为生产加工是我国食品产业链中安全隐患最大的环节[1]。食品生产许可制度从源头上对食品生产企业进行准入,对于提升企业的食品安全管理水平、减少食品安全事故的发生和推动食品生产良性发展都有着积极的作用[2]。食品生产许可审查分为申请材料审查和现场核查,现场核查是其中的关键环节。依据《食品生产许可审查通则》[3],现场核查应当以申请材料与实际状况的一致性、合规性为主要审查内容,从生产场所、设备设施、设备布局和工艺流程、人员管理、管理制度和试制产品检验合格报告6个部分审查,判断生产企业是否具备生产安全食品的能力与条件。

通过统计分析厦门市2018—2021年食品、食品添加剂生产许可现场核查工作情况,以饮料为例,针对现场核查未通过的企业存在的缺陷问题进行汇总分析,总结企业在食品生产许可现场核查过程中存在的主要问题,分析原因并提出解决方法,以期为今后的现场核查工作以及日常监管工作进一步专业化、标准化提供思路。

1 材料与方法

1.1 数据来源

数据来源于2018年1月至2021年12月厦门市食品药品审评认证与不良反应监测中心收到的食品生产许可现场核查任务,按照国家市场监督管理总局发布的食品生产许可分类目录中的食品、食品添加剂类别进行统计。4年间中心共完成现场核查1 467家次,企业申证类别2 053个,其中饮料申证量231个、速冻食品申证量230个、糕点申证量217个、糖果制品申证量159个、调味品申证量140个、茶叶申证量118个、肉制品申证量110个、食品添加剂申证量91个、水果制品申证量88个、粮食加工品申证量82个、方便食品、饼干、罐头、冷冻饮品等18个食品类别申证量合计587个。有408个类别未通过现场核查,不通过率19.9%。

1.2 判定方法与标准

食品生产许可现场核查的依据为《食品安全法》[4]、《食品生产许可管理办法》[5]、《食品生产许可审查通则》[3]、各类食品的生产许可审查细则及产品执行标准、食品安全国家标准等,按照食品生产许可审查通则中《食品、食品添加剂生产许可现场核查评分记录表》[6]对企业现场情况逐条评分。根据2018—2021年的数据,统计申证企业食品类别分布情况、通过率、不予许可食品类别及现场核查缺陷项目分布情况,对常见问题进行深入分析并提出建议。

2 结果与分析

2.1 厦门市食品生产许可现场核查总体情况

4年间共完成现场核查1 467家次、企业申证类别2 053个,其中408个类别未通过现场核查,不通过率为19.9%。现场核查类别数最高的前5位依次为饮料、速冻食品、糕点、糖果、调味品;在不通过率最高的类别中,前5位依次为冷冻饮品,可可及焙烤咖啡产品,食用油、油脂及其制品,蛋制品,饮料。厦门市食品生产许可现场核查情况详见表1。

表1 厦门市食品生产许可现场核查情况

2.2 厦门市饮料生产许可现场核查总体情况

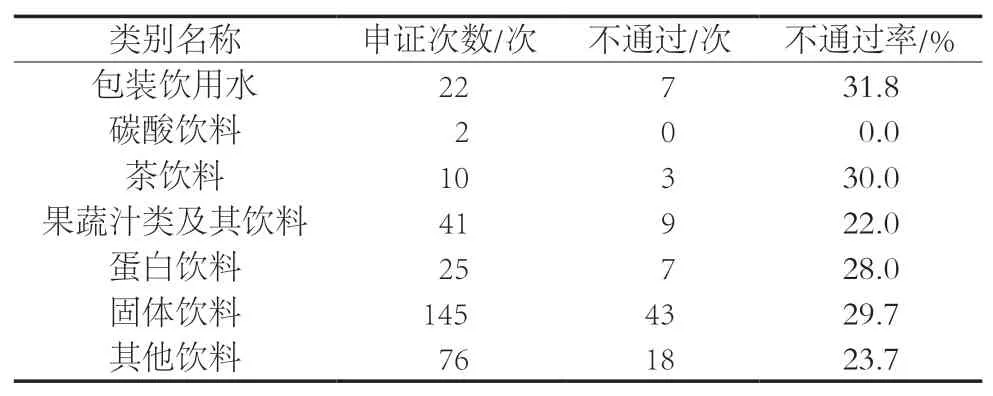

2018—2021年,厦门市食品生产许可现场核查类别数最高的为饮料,不通过率亦排在前5位。现对厦门市饮料企业食品生产许可现场核查的总体通过情况进行总结。按照食品生产许可分类目录,饮料包括包装饮用水、碳酸饮料(汽水)、茶类饮料、果蔬汁类及其饮料、蛋白饮料、固体饮料和其他饮料。2018—2021年共完成饮料生产企业现场核查233家次,不通过率由高到低依次为包装饮用水、茶类饮料、固体饮料、蛋白饮料、其他饮料、果蔬汁类及其饮料、碳酸饮料。饮料食品生产许可现场核查情况详见表2。

表2 饮料食品生产许可现场核查情况

2.3 饮料生产企业核查中缺陷项目总体情况

按照通则《食品、食品添加剂生产许可现场核查评分记录表》中的生产场所、设备设施、设备布局和工艺流程、人员管理、管理制度及试制产品检验报告六部分进行条款梳理,4年间饮料企业现场核查不通过62家次,涉及包装饮用水、碳酸饮料(汽水)、茶类饮料、果蔬汁类及其饮料、蛋白饮料、固体饮料和其他饮料共321个类别名称,发现缺陷项506条,其中零分项127条,存在不足项379条。现场核查缺陷项的分布情况详见表3。

表3 现场核查缺陷项的分布情况

从核查缺陷项目分布表中可以看出,现场核查零分项中占比最高的为管理制度,其次为设备设施、生产场所,设备布局和工艺流程、人员管理、试制品报告零分项占比相对较低。缺陷项占比最高的为设备设施,其次为生产场所和管理制度,设备布局和工艺流程、人员管理和试制品报告缺陷项占比也较低。

2.4 饮料生产企业现场核查常见问题分析

2.4.1 生产场所

饮料生产企业现场核查过程中,生产场所存在的问题主要有几方面:(1)厂区要求,有些饮料生产企业规模较小,存在与其他类型的制造业企业共用货运电梯而货梯内油漆味等异味较重的情况,企业难以避开该污染源,但未制定必要的防范措施,无法有效清除污染源造成的影响;(2)厂区绿化未与生产车间保持适当距离,见树枝直接与生产车间窗户接触的情况,企业未定期维护、修剪,易造成虫害;(3)不同洁净等级车间未有效管控人流,如未设置限制标识、贴封条或张贴警示标语等,现场可直接开启,存在交叉污染可能;(4)有些企业的车间内存在天花板涂层剥落,窗台内侧积尘积垢,地面墙角有较多污渍等情况,总体卫生差;(5)库房无温湿度管控,未设置防鼠防虫害侵入措施或者设置的挡鼠板高度太低不适宜,食品、食品添加剂混放,原料库中存放过期原料。

2.4.2 设备设施

设备设施是饮料生产企业现场核查中零分项和缺陷项占比均较高的部分,设备设施存在问题较多的主要是生产设备、供排水设施、通风设施、个人卫生设施、检验设备设施5个方面:(1)生产设备设施配备不完善,卫生清洁不彻底等。包装饮用水生产企业回收桶内部预清洗为手工半自动;成品水储水罐未配备自动呼吸器;采用臭氧消毒但未配备臭氧浓度检测的相关设备;缺少生产工艺所需的水处理设备、设备清洗消毒设施等,现场灌装设备未调试到位,无法正常运转;灌装设备腐蚀、生锈,设备表面破损、脱落;设备班后清洁不彻底,如某些蛋白饮料化奶罐残留物料未清理,恶臭;(2)排水设施设计不合理、防护不足。车间内有些排水口为非带水封式,无法防止浊气逸出,防虫害侵入也不足;不同洁净等级车间之间相通的排水沟未设置防逆流措施;车间内较多的管路未明确标识,不便于区分;(3)通风设施、除尘设施配备不足。生产车间排气扇未设置纱网等防虫害侵入措施;固体饮料生产过程易产生较多粉尘,企业未安装除尘设施或者所安装的除尘设施效果不佳;企业车间安装空气净化设备,但未制定空气净化系统的相关清洗维护保养制度;(4)个人卫生设施管理不到位。更衣室工作服便服、工作鞋便鞋混放;更衣柜上方积尘、风淋出风口脏污;未配备衣帽检查镜、洗手消毒程序未上墙;(5)检验设备设施配备不足。企业的原料验收、生产过程检验、产品出厂检验的实施都需要检验设备设施的支撑,很多企业在检验方面往往比较薄弱,且不够重视。现场核查发现主要存在检验设备未按要求配备或无法正常使用、检验设备未检定或校准等问题。

2.4.3 设备布局和工艺流程

设备布局和工艺流程在零分项和缺陷项占比均较低,主要存在3个问题:(1)实际工艺规程、工艺参数与申报不一致,如:申请材料中申报的配料信息与实际不一致,与执行标准亦不符;普通食品原料及食品添加剂使用情况多处不符;(2)关键工序及控制参数识别不全,如:固体饮料生产过程中需要混合的,未将混合识别为关键工序;生产过程中的杀菌工序,未识别为关键工序,且未明确该关键工序的关键控制参数杀菌温度和时间等;(3)有生产过程微生物监控要求的,未按要求制定适宜的微生物监控要求,如监控指标、取样点、监控频率、取样和检测方法、评判原则等。

2.4.4 人员管理

人员管理方面存在的主要问题有:(1)生产相关人员技能不足、意识薄弱,对一些生产设备操作不熟悉,生产工人着工作服随意进出物流口,生产线工人佩戴首饰;(2)企业的食品安全管理人员和食品安全专业技术人员配备不足,人员身兼数职,专业素养不高;(3)企业制定的职工培训和考核计划多浮于表面,缺少实用性,并不能达到很好的培训效果。

2.4.5 管理制度

管理制度是现场核查中零分项占比最高的部分,主要存在3个问题:(1)制度不适用。有些企业为了应付审查,生搬硬套其他企业的管理制度,与自己的实际运行情况和食品种类特性不匹配;(2)制度制定不完善。如进货查验记录制度中原辅料验收标准及要求制定不完善,部分原辅料无验收规定等;生产过程控制制度中原料检验,半成品、成品检验及过程检验制度不完善,如:未建立和执行生产过程微生物监控、未明确运输和交付控制的要求等规定;设备清洗规程未针对不同清洗方式的设备制定作业指导书,未制定设备清洗消毒效果验证的相关要求;(3)制度执行不到位。如:未收集农产品采购原始凭证及符合食品安全国家标准的相关证明;关键控制点的关键控制参数未记录或实际参数与工艺规程不一致;关键设备的清洁消毒记录与管理制度中规定的程序不一致;延续换证的企业未按要求保存生产记录等。

2.4.6 试制产品检验合格报告

试制产品检验报告出现问题的频次较少,存在的问题主要有:(1)提供的试制产品检验报告与企业申请产品的属性不符;(2)检验项目不全,缺少相对应的细则、执行标准、食品安全国家标准中规定的检验项目;(3)产品标签配料中某些物料实际为执行企业标准的复合配料,但未按照GB 7718—2011《预包装食品标签通则》的规定展开标示。

3 讨论

3.1 现场核查问题出现的原因

食品生产者是食品安全的第一责任人。现阶段食品生产企业存在创办门槛较低、从业人员食品安全生产意识相对薄弱、食品安全知识储备不足等问题。食品生产企业多为中小微企业,普遍存在资金投入不足的问题,容易导致出现生产设备破损,维护更新不足的情况。企业负责人的主体意识不强,为应付生产许可审查,常见盲目委托机构咨询的情况,过度依赖咨询机构而自身对于法律法规及规章制度、标准等不熟悉,食品安全知识储备不足。企业制定的培训计划经常都只流于形式,培训内容和能力均有限,未能收获较好的培训效果。

3.2 建议

近年来,食品相关法律法规的完善和监管要求的不断提高,要求食品生产企业应能按照要求及时做出改进。企业应树立安全生产意识,增强自身主体责任和风险意识,负起安全生产的主体责任,从源头上保障食品安全。根据现场核查问题出现的原因,建议如下:

在人员的管理和储备方面,加强食品安全相关知识的宣传,使食品安全意识深入人心,对食品企业起到监督作用[7];加强对食品安全管理人员的培训和考核,制定切实有效的培训考核内容和计划;生产现场的普通操作工人,根据各自岗位特点,加强食品安全卫生和企业食品安全管理制度的培训,提高从业人员的卫生知识水平,将企业制定的各项食品安全管理制度落到实处。

在生产过程管理方面,鼓励企业引入HACCP体系,对原料、关键生产工序及影响产品安全的人为因素进行分析,确定加工过程中的关键环节,建立、完善监控程序及监控标准,采取规范的纠正措施[8]。与传统食品安全被动管理不同,HACCP体系将重点放在预防和控制上,即由最终检验是否为合格产品转化为预防生产不合格产品。鼓励企业引入HACCP体系,可以节省成本,避免浪费,提升产品质量[8]。

在现场审查方面,加强审查员队伍培训,提升许可规范性与权威性[2]。食品生产许可审查中食品类别及品种明细较多,除了法律法规、食品审查通则和食品生产通用卫生规范具有通用性,其他不同食品类别的关键控制环节、风险点各有不同,这对审查工作提出很高的要求。审查员之间应多进行交流沟通,统一审查尺度,加强审查员队伍的专业知识培训,提升工作能力,避免在审查过程中出现纰漏。

4 结论

食品生产许可是国家保障食品安全的第一个审评环节,从源头上对食品生产企业进行准入,通过增强企业的食品安全生产意识、鼓励企业实施HACCP体系、加强审查员队伍培训,对于提升企业的食品安全管理水平、减少食品安全事故的发生和推动食品生产良性发展都有着积极的作用。通过现场核查中存在的主要问题的统计分析,提出相应的解决方法,为今后的现场核查工作及日常监管工作进一步专业化、标准化提供参考。