滑动挡车装置整体摩擦块式制动阻尼器可行性分析

汤岩峰 TANG Yan-feng

(广西物流职业技术学院,贵港 537100)

0 引言

在勇担“交通强国,铁路先行”的历史使命下,在全面提升铁路服务经济社会发展保障能力的务实举措下,轨道交通运输实现了不断提速、重载运输线路不断增多这一利好发展态势。随着轨道交通车辆运营速度和单车运营重量的增加,挡车装置作为轨道交通车辆在轨道线路尽头线的最后一道被动安全防护屏障,对轨道交通的运营安全起着至关重要的作用[1]。目前,轨道交通线路尽头线末端多采用立式插接式滑动挡车装置、液压式滑动挡车装置、液压式固定挡车装置、止轮升降式滑动挡车装置作为轨道交通车辆在线路尽头线末端作业时的安全防护装置,当车辆本体发生制动失效时,利用挡车装置的自身功能结构特点来实现对制动失效的车辆进行辅助滑动摩擦制动停车,可有效避免因车辆主动制动失效而冲出线路尽头线末端所引发的安全生产事故。

作为尽头线安全挡车防护设备,因滑动式挡车装置自身结构简单,易于现场安装施工,维护管理成本低廉等优势被广泛应用在轨道交通线路尽头线末端。本文在研究目前普通立式滑动挡车装置制动阻尼器结构及工作原理的基础上,发现其结构存在一定的设计弊端,从而优化设计了制动阻尼器的整体摩擦块式结构及其与基本轨的安装方式,可为此类挡车装置的制动阻尼器选型设计提供辅助参考与结构方案借鉴。

1 阻尼器结构机理分析

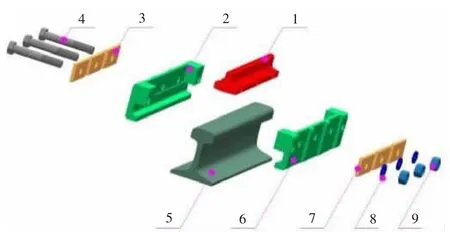

目前,普通立式滑动挡车装置的制动阻尼器普遍采用分散式楔销侧插或螺栓旋入压紧多片摩擦板的设计结构来产生滑动摩擦制动力[2]。如图1所示的普通立式滑动挡车装置制动阻尼器结构,其原理是利用楔销零件自身的斜度结构[3],将楔销零件插进制动阻尼器外侧连接架上预留的楔销方孔内,并在打击力的作用下将楔销零件楔入其内部的摩擦座与摩擦板之间,利用楔销零件产生的压紧力将二者与基本轨表面压紧,通过改变摩擦板的塑性变形量来增强阻尼器的制动阻力(螺栓旋入压紧的结构原理与楔销楔入压紧类似)。

在工程实际应用过程中发现分散式楔销侧插或螺栓旋入压紧多片摩擦板的制动阻尼器结构在对车辆进行滑动摩擦制动时,其制动阻尼器结构存在以下三方面的弊端。

1.1 本体结构易失效

当轨道车辆与挡车装置发生撞击后,由于撞击初始的动能较大,车辆推着挡车装置向车辆前方行走,挡车装置在滑动摩擦制动的过程中,其制动阻尼器上的楔销或螺栓等零件因冲击振动、受力不均等客观因素可能出现松动、甚至脱落,从而导致某个阻尼器模块本体制动阻力不足、制动力分布不均或完全丧失制动力,进而引发挡车装置本体功能失效,继而引发车辆运行安全事故。

采用分散式摩擦板来增强制动阻尼力结构的阻尼器,在与基本轨发生相对滑动的过程中只有三个面与基本轨接触来产生摩擦制动力,且在阻尼器与基本轨发生滑动位移后,由于各分散式摩擦板之间易发生错位、卡滞、楔销或压紧螺栓松动等多种因素影响,其二者之间所产生的制动阻尼力并不稳定。

1.2 零件分散结构冗余

为增强滑动摩擦制动效能,采用楔销侧插或螺栓旋入压紧结构的制动阻尼器需要布置更多的制动单元模块,从而导致其所使用的楔销(或压紧螺栓)、摩擦板等零件的数量也随之增多。如图1所示,采用楔销侧插压紧结构的一个制动阻尼器模块需要多个楔销与摩擦板零件才能满足挡车装置的使用性能要求,故采用上述结构的制动阻尼器所需零件数量多且分散。

图1 制动阻尼器内部摩擦零件压紧方式示意图

1.3 维护管理作业成本高

采用楔销侧插或螺栓旋入压紧结构产生制动阻尼力的挡车装置,依据其日常维护技术规范要求,需要经常对楔销或螺栓零件进行压紧力检修维护作业,增加了后期维护保养的人力、物力,维护成本高。

2 阻尼器结构优化设计

针对上述制动阻尼器结构所存在的弊端,为增强滑动挡车装置摩擦制动效能以及在工作过程中的可靠性,优化设计了一种适用于滑动挡车装置制动阻尼器的整体摩擦块及其锁紧架结构,优化结构后的制动阻尼器具有摩擦制动效能高、零件少、尺寸小、性能可靠、安装与维护管理简便等诸多优点。

2.1 制动阻尼器整体结构设计

如图2所示,优化结构后的制动阻尼器由整体摩擦块、内外锁紧架、高强度弹簧压板以及螺纹紧固件等组成,与以往普通滑动挡车装置制动阻尼器结构相比,取消了分散式摩擦板、楔销、压紧螺栓等结构部件。改进结构后的制动阻尼器,优化设计了内、外锁紧架结构形式,并创新出在摩擦制动过程中受力更为合理的整体摩擦块结构,从而使得滑动式挡车装置在与车辆发生撞击后的制动工作过程更为可靠。

图2 制动阻尼器结构示意图

2.2 制动阻尼器受力分析

当制动失效车辆与挡车装置发生撞击后,依靠其自身制动阻尼器的结构实现与基本轨之间的滑动摩擦作用来转移并耗散车辆的冲击动能,并将动能转化为内能,以实现车辆制动减速停车的目的。

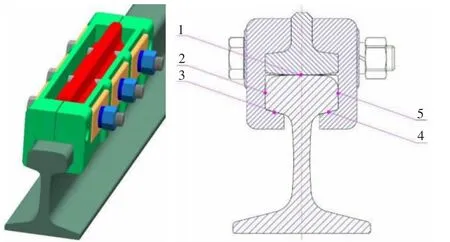

如图3所示,在车辆与挡车装置发生碰撞后,制动阻尼器内部的整体摩擦块与基本轨面(1)发生滑动摩擦运动,制动力由整体摩擦块结构产生;与此同时,内锁紧架与基本轨面(2)、(3)发生滑动摩擦运动,制动力由内锁紧架结构产生;外锁紧架与基本轨面(4)、(5)发生滑动摩擦运动,制动力由外锁紧架结构产生。优化结构后的制动阻尼器在基本轨上产生相对滑动位移时,以基本轨为依托并与其五个基本面发生同步相对滑动摩擦运动,在与基本轨接触的五个面上均能产生摩擦制动消耗车辆动能。

图3 摩擦面示意图

2.3 整体摩擦块结构特点

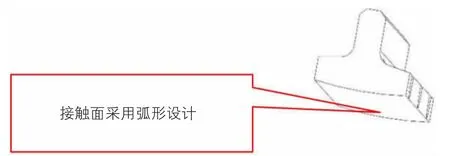

如图4所示,制动阻尼器核心部件采用整体式结构设计,取消了以往分散式摩擦板必须使用楔销压紧或螺栓旋入压紧的结构形式,尽可能的杜绝了制动阻尼器与基本轨在发生滑动过程中,因振动或楔销安装不到位等因素导致的楔销意外脱落的情况,从而保证了制动阻尼器能够提供可靠有效的摩擦制动力。此外,整体式摩擦块的摩擦面采用一定弧度的面结构设计,具有自动修正安装误差的功能。

图4 整体式摩擦块结构示意图

3 制动效能分析

滑动挡车装置的制动性能主要依托于其阻尼器自身结构在基本轨上滑动摩擦过程中所产生的制动效能来评价。摩擦型阻尼器的制动效能主要体现在当挡车装置受到车辆撞击后,其制动阻尼器与基本轨发生相对滑动摩擦运动产生位移的过程中保持制动效能的恒定性与自身结构的稳定性两个方面。

3.1 增大摩擦阻力的恒定性

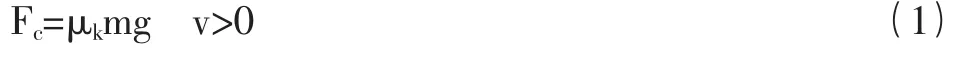

依据库伦模型[4]可知,总摩擦力的大小依赖于接触面的情况。由表达式

式(1)中,Fc为由摩擦引起的阻力、μk为接触面的动摩擦系数、v为阻尼器的滑动速度。

通过式(1)可知,在材料相同的情况下,由摩擦所引起的阻力在一个接触面是恒定的。这就说明,要增大由摩擦引起的阻力,可以通过增加摩擦接触面的数量来实现,从而扩大接触面的动摩擦系数,即:

式(2)中,n为接触面的数量。

优化结构后的制动阻尼器在与基本轨发生滑动摩擦的过程中,增加了与基本轨摩擦的摩擦面,由五个摩擦面同时产生滑动摩擦阻力,保证了增大滑动摩擦阻力的恒定性。

3.2 结构稳定性仿真

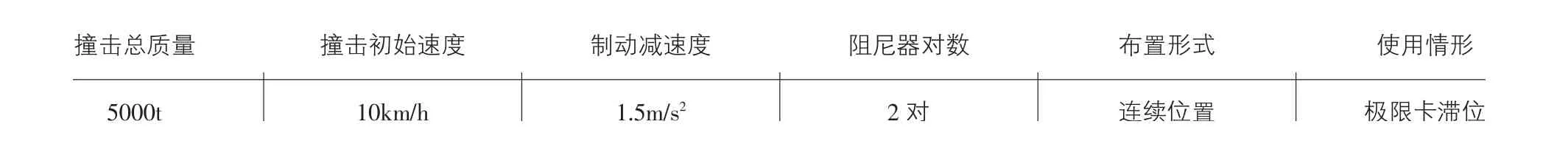

挡车装置整体结构在承受冲击载荷的作用下,须要有足够的设计强度。其中,制动阻尼器的结构强度在滑动耗能过程中的稳定性对于滑动挡车装置的整体工作过程的可靠性起着至关重要的作用。现以重载车辆撞击挡车装置为例进行仿真计算,分析制动阻尼器在极限卡滞位置时的结构稳定性,仿真计算过程中的主要参数设置如表1所示。

表1 仿真计算主要参数

仿真过程借助CAE软件,采用接触非线性有限元分析,设定撞击工况为极限位置卡滞压缩工况,压缩工况最大撞击钩力的有效静载荷力施加于内、外锁紧架与整体摩擦块断面上,经过仿真计算,得到如图5所示的结构应力图。

图5 结构应力图

通过仿真分析可以看出,优化结构后的制动阻尼器在设定的载荷作用下,最大塑性变形失效结构主要在阻尼器前端部分,整体结构较为完整。

4 结束语

①提出了一种滑动挡车装置制动阻尼器结构设计方案,增强了滑动摩擦制动效能,改变了摩擦阻力的加载方式,使得制动阻尼器在滑动摩擦制动耗散动能的过程中具有更高的工作稳定性,更好地满足了滑动式挡车装置的使用设计要求。

②所提出的制动阻尼器在压力作用下,采用内、外锁紧架与整体摩擦块同基本轨五个面接触,并实现同步滑动摩擦制动,较以往挡车装置制动阻尼器分散式摩擦制动受力更为合理,更好地满足了车辆的制动需求。

③优化了制动阻尼器在滑动摩擦过程中次生磨损量的补偿方式。因滑动摩擦运动次生的磨损量由高强度弹簧压板进行补偿,在一定程度上保证了挡车装置的制动阻力不发生大范围变化,增强了滑动挡车装置工作过程的可靠性。