智慧园区设备物料平衡研究

魏小华 WEI Xiao-hua;张庆成 ZHANG Qing-cheng;王超 WANG Chao

(三一重工股份有限公司工程车辆事业部,长沙 410100)

0 引言

智能化、无人化、安全性、环保性、节能化的智慧园区混凝土搅拌站是行业内高端设备环保的一个发展趋势,体现在商品混凝土生产、管理的各个方面。混凝土搅拌楼作为生产混凝土的主要设备,自动化、智能化和精细化是混凝土搅拌楼的发展方向,在环保、节能和原材料紧缩形势下,传统的搅拌楼主体配套传统的露天平面堆场基本不符合混凝土生产企业的规划布置要求,既单一设备逐渐向智慧园区发展,后料场自动上料无人值守系统成为商品混凝土搅拌楼的核心配套设备之一,主体设备与配套设备结合的布置方案是否满足物料平衡需要一套理论计算分析作为数据支撑,从而验证在规划布置上是否满足设备连续式生产的产能。本文重点介绍以智慧园区的搅拌楼主体和配套设备后料场主体为例作为验算,分析了原材料的平衡关系,为混凝土生产企业在优化布局上带来一次行业上的革命!

1 本课题的研究进展及现状

国内传统商品混凝土搅拌楼主要包括楼顶层、楼顶骨料仓、上料区、搅拌层、计量层、出料层组成。上料区由装载机师傅上料,控制系统指令上料区的弧形门启动或停止,通过输送皮带与主楼连接,骨料通过上料区的地仓弧形门被运输到楼顶进料层,通过回转给料器转动到不同骨料仓的位置,进入对应的楼顶骨料仓,完成上料过程。

传统的自动上料存在的问题如下:

①师傅用工成本上涨。上料成本2~3元/方,操作人员2名/班。传统的搅拌楼上料区需装载机上料,师傅需要不断从露天平面堆场或者厂房式的骨料堆场往搅拌楼的上料区上料。

②新批土地受限制。传统的搅拌楼主体占地大,再加上装载机工作区间和露天堆场的面积,原始的传统搅拌楼布置不是最优化方案,否则导致混凝土生产企业耗费的土地成本大大增加。

③人为因素影响大。装载机师傅由于疲劳等人为因素影响大,上错料或对设备冲撞的事情时有发生。

2 物料平衡计算

2.1 概述

智慧园区的混凝土设备包含主体设备搅拌楼和配套高位料仓的上料系统,其物料平衡包含水、外加剂平衡、粉料的平衡和骨料的平衡。基本模型有自行的节拍时序图,要求每种物料都要在自行的时间内完成输送和计量,它涉及到机构或部件的选型是否正确和布置是否合理,进而与客户的投资成本有着极大的关系。

搅拌楼主体经过控制系统的控制,水泥仓经螺旋输送机输送至水泥称量斗,水和添加剂由供液系统输送至楼顶储液箱,再由储液箱流至水称量斗和添加剂称量斗内,搅拌楼砂石骨料仓输送至砂石骨料称,物料全部称量好后,按一定的顺序打开骨料称气动门、水泥称量斗气动蝶阀、粉煤灰称量斗气动蝶阀、水称量斗气动蝶阀和添加剂称量斗气动球阀,同时开启骨料称振机、水泥称和粉煤灰称量斗振机,使各物料进入搅拌机中,由搅拌机搅拌均匀。搅拌好后经搅拌机出料门通过出料斗进入混凝土输送车完成一个搅拌周期,以上整个过程均由电脑控制自动完成。

2.2 混凝土配方

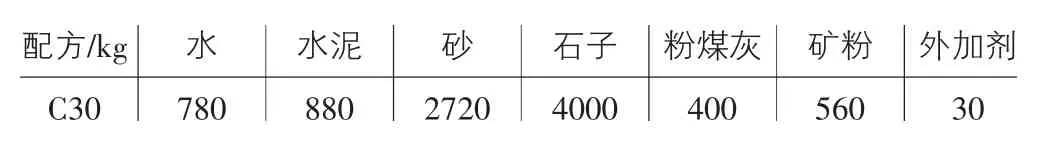

搅拌站以生产普通C30混凝土为验收标准,下面介绍所有物料平衡的计算以此配方为基础,因地域因素对混凝土原材料配合比存在很大影响,结合各原材料密度以及质量需求,四方机每盘各原材料配合比如表1所示。

表1 四方机每盘各原材料配合比

2.3 水和外加剂平衡计算

搅拌楼取水从水池取出,按照时序要求,水计量在30s内完成,外加剂计量在36s内完成,按极限要求计算,水与外加剂供给按从水池和外加剂罐抽至计量称,生产4方普通常温C30混凝土要求水780kg,外加剂30kg,则要求水泵的输送能力达到26kg/s,外加剂泵的输送能力达到0.83kg/s,要求搅拌楼供给水泵的泵送能力>26kg/s,搅拌楼供给外加剂泵的输送能力>0.83kg/s。

如何分析计算水补给能力,要结合水池大小进行分析,以智慧园区1号线和2号线分析,双站共用一个水池。

四方混凝土搅拌楼结合试验数据,实际生产率200 m3/h。

双站消耗用水量:39*2=78t/h

按每天工作8小时计算:78*8=624t(按1吨水换算成1立方水计算)

设计水池的大小:12m*5m*3m=180m3

故选用水泵的供给能力>双站用水消耗量,建议客户自备送水泵输送能力78t/h,一天补给4次即可!

2.4 粉料平衡计算

搅拌楼的粉料计量是由螺旋输送机从粉罐筒仓输送至搅拌楼粉料计量称的过程,按照时序要求,水泥计量在30s内完成,粉煤灰计量在16s内完成,矿粉计量在26s内完成。生产4方普通常温C30混凝土要求水泥880kg、粉煤灰400kg、矿粉560kg,可计算螺旋输送机输送能力如下:

根据螺旋机输送能力计算的许用能力值,才能完成物料的平衡,故而结合螺旋输送机样本数据和螺旋试验数据选型,才能满足搅拌楼连续式的生产需求。

2.5 高位料仓骨料平衡计算

2.5.1 进搅拌主楼骨料平衡计算

上述智慧园区设备的一号线为基本模型分析,考虑进搅拌主楼骨料皮带的输送能力是否大于搅拌楼骨料消耗的能力,而皮带的投送能力与皮带的宽度和投送距离有着密不可分的关系,也涉及选型不同与混凝土行业企业投资成本有很大的关系,以下面1号线进行分析,进搅拌主楼骨料系统包括楼平皮带1-1、楼平皮带2-1、楼转折平皮带1和搅拌楼斜皮带1组成。

考虑当楼顶骨料仓使用一半骨料后开始加料,验证1米宽的皮带在不同骨料路线的情况下输送至搅拌楼楼顶骨料仓的投料能力。

为保证骨料使用的安全性,按骨料(最远的仓)运送至楼顶时间和一半骨料35t进料时间考虑,已知骨料G=35t;砂/石子的配料速度V配=210kg/s,注意砂/石子的配料速度与1米宽皮带输送能力是匹配的(试验数据)。

楼顶输送总时间T远=T配+T2-1+T转+T1=166.7+33.15+11.4+35.12=246.37s

楼顶4个仓总时间T远=T总1*4=246.37*4=985.48s

按最远的仓输送到楼顶4个仓且每小时的实际输送能力Q远=35*4*3.65=511t/h

按骨料(最近的仓)运送至楼顶时间和一半骨料35T进料时间考虑,已知骨料G=35T;砂/石子的配料速度V配=210kg/s;

按最近的仓输送到楼顶4个仓且每小时的实际输送能力Q近=35*4*3.96=554t/h

皮带的输送能力按最远和最近的仓输送取平均值,则

结合4方搅拌楼实际生产率按200m3,每小时消耗石子:200m3×1000kg/m3=200t,砂子:200m3×680kg/m3=136t;

Q消耗=200+136=336t

结论:搅拌楼单条线按200m3/h产量,每小时砂石消耗砂石骨料336t,采用1米皮带,进主楼骨料输送量为:532.5T/h,安全系数为1.5,能完全满足使用。

2.5.2 自动料仓上料骨料平衡计算

上述智慧园区设备的一号线为基本模型分析,自动上料系统要满足两条搅拌楼供料,因此后料场自动上料系统皮带输送能力大于两条搅拌楼骨料消耗能力。

自动料场的骨料堆场设置四个大堆场,由17米直径的钢板围制而成。假设砂、石每种物料各自上200T后更换大料仓,即每种骨料连续上200T后更换物料并更换对应料仓;考虑每个骨料堆场使用一半的时候由自动上料系统开始上料,验证1.2米宽的皮带由卸料区输送至自动上料堆场投料能力在连续式生产的情况下是否大于两条搅拌楼消耗骨料的能力。下面以自动上料骨料模型进行分析,其主要包括:平皮带1-1,平皮带1-2,自动堆场斜皮带1和蛇形分料皮带。

为保证骨料使用的安全性,按1#骨料堆场使用一半后,剩余骨料100t进料时间考虑,已知骨料G=100t,砂/石子的配料速度V配=270kg/s,注意砂/石子的配料速度与1.2米宽皮带输送能力是匹配(试验数据)。

以上分析可以看出,小车移动时间小于1#骨料仓输送时间,且1#骨料仓输送时间相对2#、3#和4#骨料仓输送时间是最短的。

2.5.3 卡车卸料区骨料平衡计算

上述智慧园区设备的上料区为基本模型分析,卡车的卸料能力要满足两条搅拌楼供料,如果搅拌楼连续式生产,因此卡车的卸料能力大于两条搅拌楼骨料消耗能力,下面分析了不同情况的侧翻车的卸料能力计算。

①50t侧翻车卸料能力计算。

50t砂石侧翻车运输车卸料情况进行分析如下:

门1关闭,运砂车1开走,运砂车2开进耗时t1=1min;

门2打开耗时t2=3min;

运砂车2卸料耗时t3=1min;

一个循环周期t=t1+t2+t3=5min;

因此,50t砂石侧翻车运输车每小时卸料能力:

②100t侧翻车卸料能力计算。

100t砂石侧翻车运输车卸料情况进行分析如下:

门1关闭,运砂车1开走,运砂车2开进耗时t1=1min;

门2打开耗时t2=6min;

运砂车2卸料耗时t3=2min;

一个循环周期t=t1+t2+t3=9min;

因此,100t砂石侧翻车运输车每小时卸料能力:

③两辆32t立翻车卸料能力计算。

两辆32t立翻车卸料情况进行分析如下:

运砂车1运砂车2开进耗时t1=1min;

门12打开耗时t2=1.5min;

运砂车1运砂车2卸料t3=1min;

砂车1运砂车2开走t4=1.5min;

一个循环周期t=t1+t2+t3+t4=5min;

由于卡车卸料区长度18米,可同时满足两辆32t立翻车卸料,则每小时卸料能力:

结论:通过分析不同的侧翻车不同情况下卸料能力计算,选用两辆32t立翻车可同时卸料,卡车卸料效率最高可达768t/h。

综合以上,通过高位料仓骨料的三个平衡计算,得出三点结论,理论计算可以平衡运输车上料及搅拌楼连续生产需求,从而为客户在项目立项阶段在方案设计和选型的合理性提供了一些参考。

①每小时自动料场皮带输送效率804t/h>卡车卸料效率768t/h;

②每小时自动料场皮带输送效率804t/h>2条搅拌楼骨料消耗能力672t/h;

③卡车卸料效率768t/h>两条搅拌楼骨料消耗能力672t/h。

3 结束语

在项目立项阶段和智慧园区的混凝土设备连续式生产情况下,方案总体布置与物料平衡有着密不可封的关系,本文重点以一例智慧园区的主体设备搅拌楼和配套高位料仓的上料系统为模型分析,对所有物料的平衡能力做了综合型验算,分析了所有原材料输送能力是否满足连续式生产能力的需求。对于施工前的方案布置再优化,对于工程的投资造价会起到较好的效果,希望为混凝土生产企业在项目立项阶段提供一份参考。