基于分布式光纤传感的合成气管道温度在线监测研究

胡子昂,王 强,谷小红,朱 凯,徐晓萌,吴琳琳,胡 栋

(1.中国计量大学机电工程学院,浙江 杭州 310018;2.中国计量大学质量与安全工程学院,浙江 杭州 310018;3.泰安市特种设备检测研究院,山东 泰安,271099)

1 引 言

水煤浆气化工艺现场设备正常工作时,从洗涤塔送出的合成气中有H2、CO、CO2、H2S和含有Cl-等酸根的灰尘,当合成气管道温度过低,管道中液相发生冷凝时,会对管壁产生腐蚀,使得易燃易爆气体H2和有毒气体CO、H2S泄漏,导致安全生产隐患[1-2]。在水煤浆制氢工艺现场,常采用电伴热或蒸汽伴热以及管道外围包裹保温层的方法使合成气管道的温度保持在250 ℃,从而保证所生产有效气体(H2、CO等)能够安全、稳定的传输到下一反应设备,维持制氢工艺生产安全、设备稳定运行,因此对合成气管道温度进行在线监测能够判断管道运行状态,从而保证煤气化装置稳定运行。

表面热电偶测温是目前针对煤气化工艺现场设备测温的常用方法[3-4],胡尊光[5]等人将26支WRKK-A型表面热电偶铺设在气化炉壁面测量气化炉壁面温度,保障气化炉的安全运行;郎微微[6]将美国CT2C热电偶探测器在气化炉壁面上进行应用,每台气化炉外表面设置32个温区,利用32条热电偶对气化炉温度进行监测。在煤气化现场的合成气管道壁面也采用表面热电偶传感器,进行温度监测,但由于表面热电偶的工作原理,只能测得被测区域的最高温度,无法对合成气管道温度实现全覆盖监测。

随着分布式光纤传感技术的发展,基于拉曼散射的分布式光纤测温系统(Distributed Temperature Sensing,DTS)在管道状态监测领域应用广泛[7-9]。Yang G[10]等研制了一种掺氟内包层的单模光纤,通过优化掺氟杂浓度和梯度指数结构改变测温系统信噪比,将管道温度状态监测误差缩小到±0.5 ℃;Mandal S[11]等人利用镀金、掺锗的多模光纤实现了0~600 ℃的高温测量。Laarossi I[12]等人对于分别带有铜、铝、金涂层的多模光纤进行了高温(600 ℃)测试实验。Yamate T[13]等人在200 ℃左右的油气井内利用分布式光纤测温系统进行温度监测。Tangney R[14]等人在250 ℃时利用丙烯酸酯材料涂层的光纤进行分布式光纤火灾测温实验。周莹[15]等人将BP神经网络算法应用到光纤油气管道监测系统中,在现场实际测试中实现了最高95 %的异常状态监测识别率。蔡永军[16]等人利用光纤感知管道沿线的振动、应变、温度,实现对管道线路复杂状态的监测。秦国富[17]等人研制面向气化炉壁面温度测量的分布式光纤传感系统,在 0~300 ℃内系统测温精度为±2 ℃。总的来说,目前针对煤气化合成气管道温度在线监测研究较少,考虑到分布式光纤传感技术在管道状态监测以及高温监测方面的优越性,提出将基于拉曼散射的分布式光纤测温系统应用于煤气化合成气管道温度在线监测。

本文基于分布式光纤传感技术和光时域反射技术,针对高温监测场合设计了带不锈钢套管的耐高温传感光纤,提出了一种适用于煤气化合成气管道温度监测的分布式光纤测温方法,搭建了合成气管道温度监测模拟实验平台,利用有限元仿真模拟合成气管道周围温度分布,在某炼厂对于煤气化装置带保温层的DN-400合成气管道进行在线温度监测实验。

2 合成气管道概况

2.1 合成气管道特点

水煤浆煤焦制氢是工业制氢的主要方法之一,其主要工艺流程如图1(a)所示。图中合成气从洗涤塔流入粗合成气、去粗合成气总管时,通常采用电伴热以及加装保温层的方法将管道内温度维持在在250 ℃,防止气体发生冷凝或某些成分在管壁附着等现象,造成管壁点蚀,危害化工生产安全。监测合成气管道及其重点管段实时温度,保证其正常工作状态,使其安全高效地生产是煤化工企业生存发展的必备条件。实验基地在其水煤浆气化项目中针对合成气管道采用了表面热电偶的测温监测手段,现场如图1(b)所示,合成气管道为DN-400的SUS304不锈钢材质,长度50 m,该管段周围均匀分布了4条电伴热保温,外层包裹保温层,材质为硅酸铝管道保温材料,厚度为100 mm,最外层用防雨铝板固定包围。

图1 合成气管道概况

在正常工作时,表面热电偶测得管道壁面温度为243.85 ℃,表明管道未发生明显失温现象,保证管道内H2、CO等有效气体不会发生冷凝或在管壁附着等危险状况,避免对后续工段产生影响,危害化工生产安全。

2.2 合成气管道热力学仿真

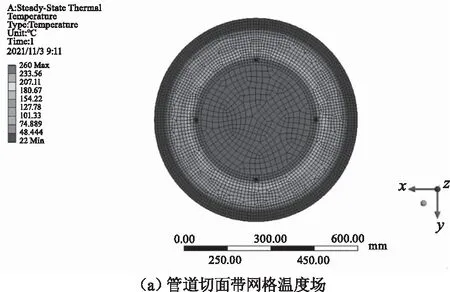

利用Design Modeler平台进行几何建模,模拟规格为DN-400的合成气管道,304不锈钢材质,其管道外直径为406.4 mm,热传导系数为60.5 W/(m·k)。硅酸铝棉毯保温层厚度100 mm,热传导系数仅为0.09 W/(m·k)。保温层外覆盖一层0.6 mm厚的铝板作为防雨层,热传导系数为234 W/(m·k)。在保温层与管壁之间均匀分布四条电伴热,目的使管道保持高温。由于硅酸铝棉毯保温层热传导系数远低于内外两层,因此管道温度在内层、外层变化小。施加热荷载为:管道内合成气温度260 ℃,环境温度22 ℃,在定义边界条件后,利用Solution命令对模型进行仿真求解。

模拟合成气管道温度场如图2所示,当水煤浆设备正常工作时,合成气从洗涤塔输出的温度为260 ℃,在经过合成气管道时,由于管道电伴热以及硅酸铝棉毯的保温,使管道内温度保持在250 ℃,减少合成气在管道中冷凝现象的发生。当分布式光纤铺设在管壁与保温层之间且紧密贴合时,才能有效监测合成气管道运行状态,由仿真结果可知,正常工作时合成气管壁与保温层连接处的温度为230~250 ℃,因此所设计的分布式光纤测温系统应满足合成气管道温度监测要求。

图2 合成气管道温度场仿真

3 分布式光纤测温系统

3.1 耐高温光纤设计

目前常见的光纤一般只能运用在0~100 ℃的温度环境中,复合层使用的多为橡胶层。耐高温光纤有有机硅胶涂层光纤、聚酰亚胺涂层光纤和金属涂层光纤等,有机硅胶涂层光纤虽然能在200 ℃的环境下长期使用,但是生产成本过高且效率低;金属涂层光纤如镀金光纤或者渡铝光纤,将金属材料紧覆在光纤表面,这种光纤可以在400 ℃甚至更高的环境中保持光纤性能的稳定,但是生产价格非常昂贵且光纤发生断裂时金属涂层不容易剥离熔接。聚酰亚胺涂层光纤在300 ℃的环境温度中可以保持良好的性能,短期可以测量到400 ℃左右,生产成本远低于有机硅胶涂层和金属涂层,熔接方便且损耗基本很小[18]。

综合考虑多方面的因素,研制了单芯多模带有不锈钢保护层的聚酰亚胺涂层耐高温光纤,光纤类型SCDG-1A1b-1.8-N,纤芯直径62.5 μm,包层直径125 μm,涂覆层直径250 μm,测温范围为-40~350 ℃。为了保护光纤可以运用在合成气管道温度监测现场,在光纤外包裹双层无缝钢管,采用SUS304的不锈钢材质,无缝钢管外径(2.0±0.1)mm,厚度(0.2±0.02)mm,管内填充耐高温抗氢光纤油膏,光纤结构如图3所示。

图3 耐高温光纤示意图

3.2 系统测温性能实验与分析

基于拉曼散射的DTS系统,包括:激光器、波分复用器、光电接收和放大器以及数据处理模块。其中激光器选用高速窄带脉冲激光器,中心波长为1550.12 nm,脉冲宽度2 ns,输出功率为10000 μW,能够在不产生受激拉曼散射效应的前提下尽可能提高系统空间分辨率。考虑到系统需要对拉曼散射中的斯托克斯光和反斯托克斯光区分成两路光并分别进行信号解调,选用具有高隔离度的1450/1660双向耦合波分复用模块。

为了验证设计的DTS系统的各项性能,选取面积为80 cm×80 cm的工业用电热毯,加热温度范围在0~400 ℃,模拟合成气管道正常工作时壁面温度的变化。把12 m长的传感光纤紧紧缠绕在准备好的圆柱形钢柱管(直径约60 cm,长3 m)表面,用电热毯覆盖,再使用热电偶辅助测温,实时监控电热毯内部温度并与光纤所测温度进行比较。

共使用电热毯加温120 min,DTS系统温度监测实验结果如图4(a)所示,在电热毯下光纤长度0.8 m,因此有两个明显峰值。实验进行到第20 min时,电热毯开始加热,此时DTS系统测温为室温30 ℃左右。加热至40 min时,电热毯加热区域内光纤测温第一段温度峰值为120.1 ℃,第二段峰值为120.8 ℃。加热至80 min时,光纤测温第一段温度峰值为200.7 ℃,第二段峰值为201 ℃。加热至117 min时,分布式光纤测温第一段温度峰值为301.4 ℃,第二段峰值为300.9 ℃,此时,热电偶与DTS系统测得最高温度的误差为1.4 ℃和0.9 ℃。

图4 系统测温性能实验

DTS系统空间分辨率实验如图4(b)所示,根据技术规范[19],空间分辨率的大小通过测量温度变化值10 %到90 %之间的距离长度求出,即将被测光纤置于温度为T的区域内,系统会检测到温度发生阶跃变化,通过测量已知温度T的10 %到90 %之间的距离长度可以看作系统空间分辨率的大小。本实验已知温度T为300 ℃,则图4(b)中d表示DTS系统空间分辨率的大小,利用30 ℃到最高温度300 ℃的10 %到90 %来计算系统空间分辨率,既在光纤测温系统上读取57 ℃到273 ℃之间的光纤长度,结果为0.4 m,可知该分布式光纤测温系统的空间分辨率优于0.5 m。

从测温精度分析,DTS系统测温数据与表面热电偶测温数据在300 ℃时的误差分别为1.4 ℃和0.9 ℃,分布式光纤测温系统的测温精度±2 ℃,符合合成气管道温度监测对DTS系统测温精度的要求。从测温范围分析,设备升温117 min后DTS系统测温结果为301.4 ℃和300.9 ℃,符合合成气管道温度监测对DTS测温范围的要求。

4 分布式光纤实验数据分析

利用该DTS系统在某炼厂进行现场实验研究。该实验基地煤焦制氢装置公称产氢规模10万Nm3/h,操作压力6.2 MPa,采用SE平推流水煤(焦)浆气化技术,单台气化炉日投煤量1000 t。其合成气管道长50 m,合成气管道壁面布置一段24 m长的表面热电偶,在设备运行过程中监测合成气管道壁面的最高温度,表面热电偶测得合成气管道温度为243.8 ℃。由于表面热电偶铺设长度较短,无法对合成气管道实现全覆盖,仅能得到该条表面热电偶接触区域的最高温度,无法得知最高温度点精确位置,不能对合成气管道温度异常点进行定位。

在水煤浆气化设备停机期间,将耐高温光纤按设计方案进行铺设。将测温系统主机放置在机柜间,使用总长434.6 m的带不锈钢套管的耐高温传感光纤从机柜间沿走线槽铺设至合成气管道处,再围绕合成气管道进行布置,其中从机柜间到合成气管道铺设长度为243.4 m,由于线槽的线路比较复杂,弯头较多,而传感光纤由于外围包裹无缝钢管保护层,因此在安装的过程中需满足弯曲直径不能小于50 mm,并采用棘轮式304不锈钢扎带对光纤进行缠绕固定。在合成气管道上铺设长度为176 m的耐高温光纤,走向为从洗涤塔输出端沿合成气管道铺设至管道尽头,铺设时保证光纤紧密贴合在合成气管道壁面,铺设方案如图5所示。

图5 现场实验设计方案

光纤铺设完成待水煤浆气化设备开机,此时测温系统所测数据为合成气管道温度数据,如图6(a)所示,图中0~243.4 m的传感光纤布置在机柜间到合成气管道之间的走线槽内,故DTS设备测得温度为室外温度35 ℃左右;243.4~419.4 m的传感光纤有序缠绕在合成气管道壁面,DTS设备运行时测得温度为合成气管道壁面温度,除温度异常点外,合成气管道壁面温度分布在240~250 ℃之间,与表面热电偶所测温度吻合。现场实验在284.2 m处发现有一明显温度异常点,DTS系统测得该处温度为156.4 ℃,与合成气管道平均温度246.5 ℃的温差达到90 ℃,结合光纤铺设情况,确定284.2 m处对应现场具体位置应为距离洗涤塔输出端约10 m处,配合Fluke Ti400+手持红外热成像仪对该处现场温度进行检测,发现法兰下端存在温度异常,利用红外热成像仪测得温度为171.6 ℃,如图7(b)所示。结合现场人工检修发现,由于该处保温层包裹不严存在破损,导致合成气管道壁面温度降低明显,可能发生合成气管道内气体冷凝现象,严重时导致腐蚀管道,影响化工设备正常生产。

图6 合成气管道现场实验

实验结束后,对温度异常点失温情况进行安全维护,重新铺设合成气管道周围保温层,本分布式光纤测温系统对合成气管道温度进行在线监测如图7(a)所示,此时分布式光纤测温系统测得合成气管道温度为240~250 ℃,波动不超过10 ℃,没有发现温度异常点,再利用现场红外热成像仪对合成气管道辅助测温,也未发现温度异常,证明此时合成气管道运行状况良好,满足水煤浆气化安全生产条件。

图7 现场实验数据图

分布式光纤测温系统在实验基地应用以来,DTS系统测温设备工作状态良好,合成气管道温度保持稳定,没有出现温度异常现象。由现场实验表明,利用分布式光纤测温设备对合成气管道温度进行实时监测,能够及时发现管道存在的安全问题,相较于现有的表面热电偶测温方法,分布式光纤测温法能够实现对管道表面温度的全覆盖监测,同时也能对测温异常点进行准确定位。

5 结 语

本文基于拉曼散射的分布式光纤传感技术,研制了包裹不锈钢管保护层的铠装聚酰亚胺涂层耐高温光纤,提出了一种面向合成气管道温度监测的分布式光纤测温方法,采用434.6 m长的耐高温光纤进行现场实验,能够监测到合成气管道沿线2173个温度点,及时发现安全隐患。现场实验结果表明:分布式光纤测温系统能够完成对合成气管道温度在线监测,当监测到284.2 m处温度存在异常时,结合红外热成像仪辅助测温可以对合成气管道安全隐患进行定位,对比表面热电偶的测温方法,分布式光纤测温法能够实现全覆盖测温,及时发现合成气管道温度异常,为合成气管道温度测量提供一种全分布式在线监测方法。