基于红外热像法的金属裂纹扩展研究

肖汉斌,秦佳乐,祝 锋,罗洋溢,裴雪冬,刘 敏

(武汉理工大学交通与物流工程学院,湖北 武汉 430070)

1 引 言

金属结构故障通常与其加工工艺、作业工况和使用频率密切相关[1],疲劳断裂是金属结构主要故障之一,而断裂是金属材料裂纹萌生和扩展的结果。金属结构的裂纹缺陷产生原因有很多种,如疲劳损伤、材料应力、异物冲击以及被锋利的物体刮擦等[2-4]。因此,在金属结构裂纹扩展前期找到一种快速检测裂纹的方法,对避免事故发生和经济损失具有十分重要的意义[5]。

金属结构中的裂纹裂纹在缓慢扩展过程中,裂纹尖端会产生应力集中,同时裂纹生长区会消耗大量的塑性功。伴随着塑性功的耗散,即使是非常缓慢移动的裂纹,金属构件表面也会产生温度场和声发射。基于此,金属结构裂纹扩展时可以产生足够强的温度场来进行测量。

金属结构温度场的探测常用的技术为红外热像检测,该技术因其无接触检测、检测范围大和效率高的特点深受学者的关注和研究。红外热像检测技术具有以下特点[6-8]:(1)无接触、安全,检测时在设备的表面而不直接接触,可以防止在设备卸载过程中带来的危险;(2)简单、直观,红外热像技术操作较为简单,其检测所得到的结果形象直观;(3)效率高、范围广、检测的速度快,测量的结果精度高。

目前,国内外学者在红外热像检测方面均取得了较为客观的成果。Yang B[9]等发现影响试件表面温度演化的因素,同时研究出疲劳过程中的温度演化模型。K.S.Bhalla[10]等研究了302不锈钢Ⅰ型裂纹扩展中的温度场,计算裂纹的能量通量。Ankang Cheng[11]等根据断裂过程区累计的释放应变能与储存能之间的关系提出了一种基于能量原理的疲劳裂纹扩展预测模型。王浩[12]等利用红外热像技术对航空工业发动机的叶片缺陷进行了研究。杜雪雪[13]等利用红外热像技术对大型起重机械金属结构的裂纹进行检测识别分析。李源[14]利用红外热像法计算疲劳耗散能,快速评估疲劳性能参数。王晓钢[15]利用红外热像法研究金属疲劳的能量耗散,建立了一套疲劳评估体系。樊俊铃[16]等人利用红外热像法建立了快速预测疲劳参数和参与寿命的模型。王为清[17]等对Q235钢拉伸过程热塑性效应进行试验分析。

本文以Q235试件为研究对象,有限元数值分析试件在等速位移单轴拉伸工况下的裂纹扩展情况和表面温度场演化过程,讨论不同塑性功转化系数η对有数值模拟结果的影响,绘制试件在裂纹扩展过程中的温度演化云图、等效塑性应变云图及损伤云图,更好的了解试件在试验过程中的塑性变化。并通过红外试验验证有限元仿真中试件表面温度演化数据结果的正确。本文的研究显示在拉伸载荷下试件裂纹扩展过程中伴随着大量能量释放,试件表面的温度有明显提高。因此红外检测可作为一种可行的金属结构裂纹快速检测方法。

2 裂纹扩展的热耦合方程

试件在拉伸过程中的热效应主要由热弹性效应、热塑性效应以及热传导组成。当材料发生塑性变形及塑性损伤时,一定伴随着热塑性效应,其中大部分塑性功转换为热并散失掉。热量传递的三种方式分别为热传导、热对流和热辐射。

热弹性部分可以表示为:

(1)

热塑性部分可以表示为:

(2)

对于密度均匀且各同向性的材料,如果将导热系数、热膨胀系数、密度及比热视为常量,由热力学第一定律、热力学第二定律及材料的本构方程,可推导出材料在拉伸变形时耦合的热传导方程为:

(3)

式中,ρ为密度;cv为定容比热;K为材料的热导率;l为试件厚度。

公式(3)的右侧各项即分别为材料变形过程中热弹性效应、热塑性效应、热损失(热传导、热对流和热辐射)对温度变化的影响。

3 有限元数值分析

3.1 有限元实现方法

在数值模拟方面,目前对于热力耦合问题ABAQUS可以提供非耦合传热分析、顺序耦合热应力分析、完全耦合热应力分析及绝热分析。在拉伸试验过程中,试件表面的温度变化主要由力学变形产生,因此有限元分析选择完全耦合热应力分析。

3.2 有限元分析过程

利用ABAQUS模拟试件拉伸过程中的表面温度变化,主要步骤如下:

试件根据GBT228.1-2010采用Q235钢标准拉伸板件试样,试样厚度为2 mm。金属试样通过线切割机在试件一侧加工一条宽0.5 mm、长4 mm的切缝,模拟初始裂纹,试件的尺寸如图1所示。

图1 试件形状

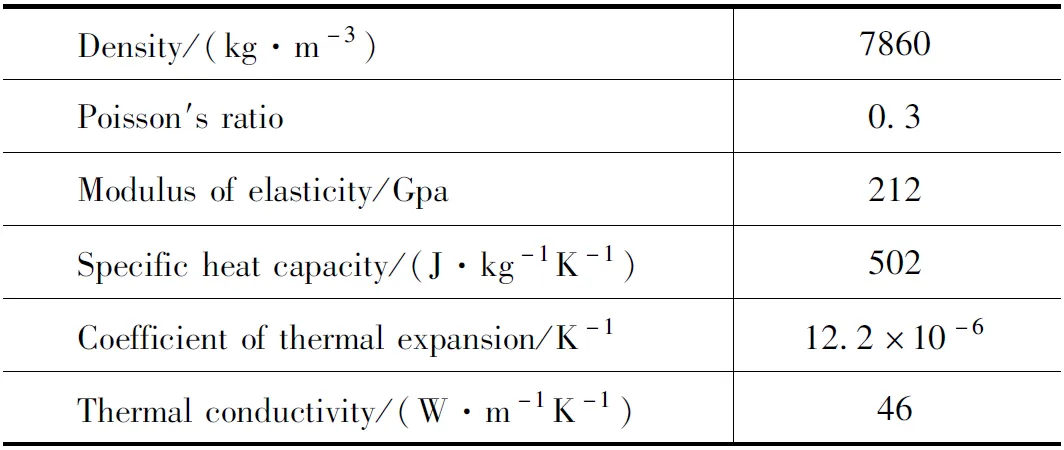

试件在模拟拉伸产热的过程中,主要用到的材料参数如表1所示。由公式(3)可知,试件在逐步拉伸加载的过程中,热塑性部分是引起试件表面温度变化的主要因素,材料的塑性参数将直接影响数值模拟结果。ABAQUS中采用塑性硬化模型来定义材料的塑性,本研究中使用Johnson-Cook模型,它是一种特殊的Isotropic模型,该模型适用于瞬时动态仿真分析。定义材料的失效形式,以及损伤参数,定义好材料属性后将其指定给部件。

表1 Q235材料室温性能

本文数值模拟为温度-位移耦合,结合前文分析,决定采用扫掠网格技术,选用C3D8RT单元,以满足数值模拟要求。对裂纹扩展路径上进行网格加密,满足数值模拟精度要求。

3.3 有限元分析结果

图2为有限元数值模拟的30 mm/min拉伸速度下温度演化云图。由图中可以看出,随着裂纹的扩展,试件表面温度逐步上升直至试件断裂,在试件断裂瞬间,试件表面温度达到最大值。试件表面的最高温度位于裂纹尖端前方,试件的塑性区为蝴蝶状的对称形状。从图中可以看出,试件表面的最高温度位于裂纹尖端前方,随着裂纹的扩展,试件的温度向两端传递。

图2 温度演化云图

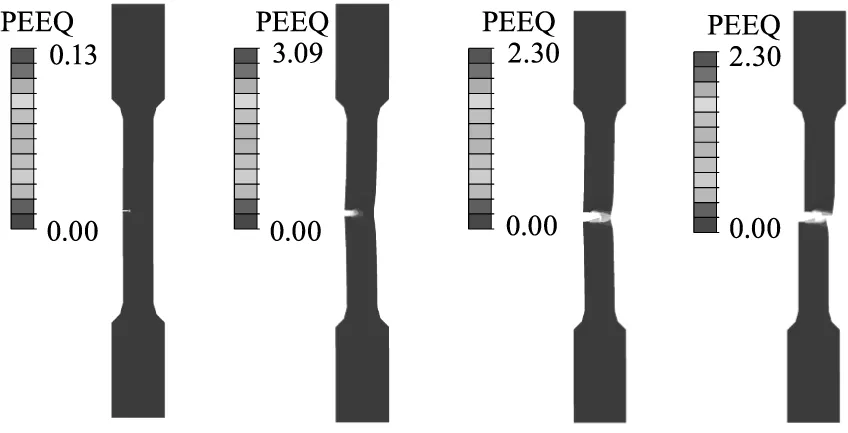

图3为试件裂纹扩展过程的等效塑性应变云图。本次有限元数值模拟模型采用的是弹塑性模型,可以对试件裂纹扩展过程中的塑性变化规律进行模拟。等效塑性应变代表了裂纹开始扩展前和裂纹开始扩展后一秒对材料的累积损伤,其值越大,表示塑性变形程度越高。

图3 等效塑性应变云图

图4为试件裂纹扩展过程的损伤云图,0表示没有损失,1表示完全损失,即断裂。

图4 损伤云图

4 有限元和试验对比验证

4.1 试验过程

在电子式万能试验机上使用等速位移控制方式对试件进行单轴拉伸试验,Q235试件的拉伸速度为15 m/min、20 mm/min和30 mm/min。

在拉伸试验过程中使用浙江红谱科技X600型红外热像仪对试件表面的温度进行测量,并分别由两台计算机记录红外数据及拉伸试验数据,如图5所示。为使拉伸试件表面具有较高且均匀的表面发射率,在试件表面喷涂一层黑色的薄漆。最后在试验机上对试件进行加载试验,直至试件断裂,如图6所示。

图5 试验设备图片

图6 试件断裂图片

4.2 有限元及试验数据对比

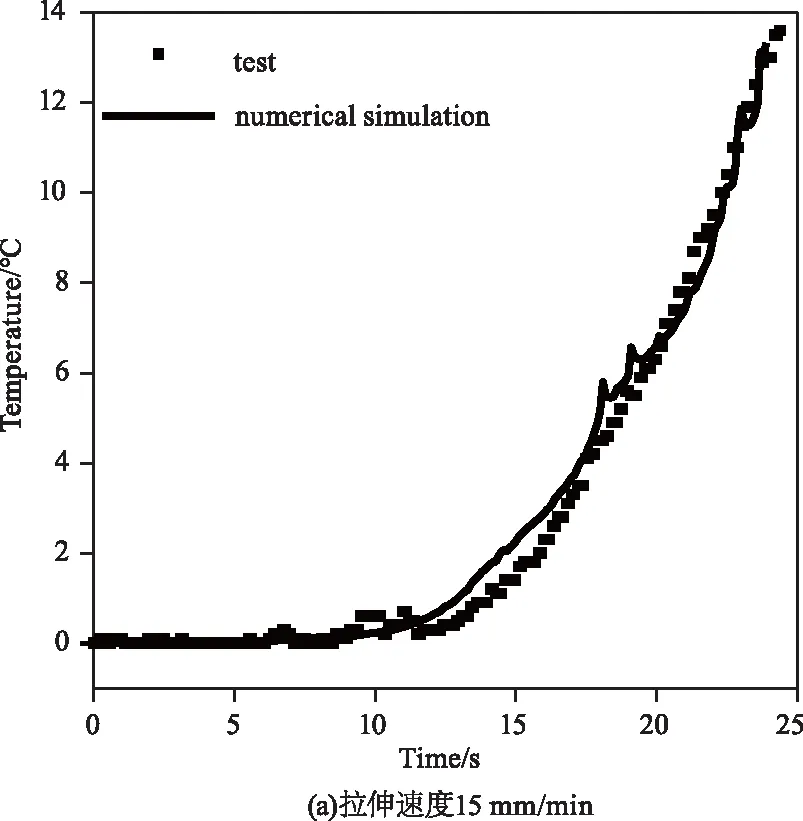

图7为在拉伸速度为15 mm/min、20 mm/min和30 mm/min的试件试验得到的温度曲线和有限元数值模拟温升曲线对比图。从图中可以看出,试验得到的温度曲线与有限元数值模拟结果较匹配,即可以验证有限元数值分析的正确性。从图中可以得到试件拉伸过程中温度变化分为2个阶段,第一阶段裂纹扩展前平稳阶段,在这个阶段试件表面温度主要受热弹性影响,由于热弹性引起的温度变化较小,因此此阶段温度变化较平稳。第二阶段为温度稳步上升阶段,在这个阶段试件表面温度主要受热塑性影响,试件表面温度逐步上升,直至试件断裂。试件断裂时,试件表面温度达到最大值。同时从图中可以看出,拉伸速度越大,温度上升越高。

图7 温升曲线的试验和数值模拟对比图

如图8所示,拉伸速度30 mm/min试验测得的载荷位移曲线与有限元数值模拟的载合位移曲线吻合良好。此曲线下的区域面积表示输入到材料中的能量,因此载荷位移曲线的吻合表明输入到样本的全局能量匹配良好。即验证了材料数值模拟参数的正确性。

图8 拉伸速度30 mm/min载荷位移曲线

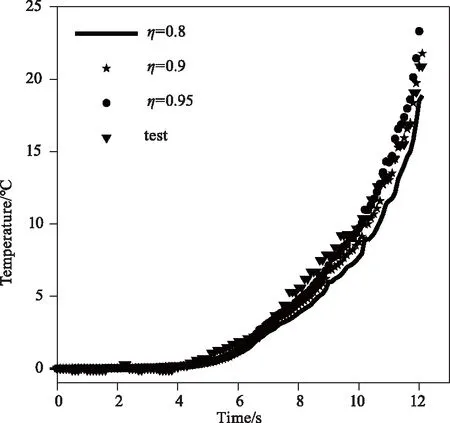

图9为试验得到的温度曲线与塑性功转化系数η分别为0.8、0.9、0.95的有限元数值模拟温升曲线对比图,从图中可以看出塑性功转化系数η的取值对试件表面的温度变化有较大的影响,η取值越大,塑性功转化为热量越高,试件表面的温升也越大。对比试验数据与有限元数值模拟结果,当η取0.9时,试验结果与数值模拟结果吻合良好。

图9 试验与不同η数值模拟对比图

5 结 论

(1)对含裂纹Q235试件单轴拉伸试验进行了有限元数值分析,获得了不同拉伸速度下裂纹扩展过程中试件表面的温度变化。裂纹扩展过程中试件表面温度经过平稳阶段、温度稳步上升阶段、断裂后温度下降阶段。拉伸速度越大,试件断裂时表面温升越高。

(2)塑性功转化系数η的取值对试件有限元数值模拟结果的温度有比较大的影响,对于Q235钢材,塑性功转化系数η可取0.9。

(3)试验结果和有限元数值分析结果的良好匹配,验证了使用有限元软件对裂纹扩展过程中的温度模拟的通用性。