浅谈低压电源分配系统在整车新四化 加持下的发展趋势

刘 诚,何 为

(威马汽车科技集团有限公司,四川 成都 610101)

当前汽车产业发展迅猛,而整车新四化已成为主要的发展趋势,即汽车电动化,智能化,网联化,共享化。电动化是基础,代表的是一场能源革命,智能化是目标,代表智能革命,网联化是手段,代表的是互联革命,三化融合发展,共同促进出行方式变革,带来共享化,成为一场消费的变革。

在整车新四化趋势下,整车电器功能越来越多,功能安全要求也越来越高。作为电器功能运转的基础,电源分配系统也在顺应趋势的变化而不断进化。

1 低压电源分配系统介绍

电源分配系统,包含线束和保险盒两部分,在车型电路设计开发时线束和保险盒是需要同时考虑的,它们是相互关联的。

线束:汽车线束常被比喻成汽车的神经网络系统,汽车线束是汽车电路的网络主体,没有线束就不存在汽车电路。汽车线束主要由电线、连接器和包裹物等组成,主要功能是传输和分配汽车电源与信号。

保险盒:由塑料壳体、上下盖、汇流条、接插件、直插式或印制电路板(Printed Circuit Board, PCB)、保险丝及继电器等物料组成,主要作用是分配电流[1],将蓄电池的电流通过不同的保险丝及继电器输出到不同的孔位,再通过线束连接输出到不同用电器[2-3]。

2 整车低压电源分配系统的现状

2.1 重量较大

目前车辆上的功能成倍增加,车内的传感器、执行机构、各种电子控制单元(Electronic Control Unit, ECU)的数量呈现爆炸式的增长,整车使用的保险丝及继电器数量也增多,整车线束承载的功能需求愈加庞大、复杂,车辆需要更多的回路来驱动各个用电器,这就导致整车重量增加。

2.2 电流控制不精确

传统保险丝是在回路电流异常增大时通过发热熔断来保护回路的,但保险丝额定电流跨度大(如常用的25 A、30 A、40 A、50 A,无32 A、36 A、48 A等规格),如图1所示,不能按照用电器的额定工作电流完全精确的匹配安培数,按照目前传统的设计方法都是需要提高保险丝的设计冗余量。保险丝和导线线径也是有对应的匹配关系的,保险丝的作用是保护导线不被烧坏,所以导线的承载电流的能力是要高于保险丝的,所以整体的电源分配系统的承载能力较实际用电器工作时的回路电流是有冗余的。

保险丝依靠过流发热熔断保护,熔断时间也有长短,以目前市面上常用的快熔保险丝为例,160%的电流最短0.25 s熔断,最长50 s熔断,若在此期间用电器承受不住过电流而发生故障或烧蚀,严重的也会引起车辆抛锚或烧车等问题(尽管保险丝的作用是保护导线而不是用电器),如表1和表2所示。

表1 保险丝产品规格书

表2 熔断特性

保护时间受环境温度变化影响,环境温度越热,保险丝熔断的越快,保护精确性也有所降低[4]。

2.3 系统无法自行检测

使用传统保险盒的车型,保险丝和继电器是被动元器件,是没有状态监控和故障诊断的,保险丝供电和继电器控制也是开环的,在回路内的实际电流系统是无法监测的。其次保险丝只能保护短路,对较小的过电流基本不会熔断,如表1所示,保险丝对110%的电流都不能熔断,若用电器已出现故障,持续以110%的额定电流工作,系统是无法检测到故障的,直到用电器发生故障[5]。

2.4 系统无法功能迭代

传统的保险盒由于设计理念及结构限制,电源分配状态在设计完成后就冻结了,为保证保险盒在不同车型上的兼容性会预留一定的保险丝和继电器孔位。功能固定,不能升级,设计验证复杂,验证周期长,基本上一款保险盒开发出来后会沿用至多款车型,若新车型配置变化较大或原理架构不同,则保险盒无法适配,需要重新开发,使用灵活性差。

3 电源分配系统的要求及发展方向

3.1 保险盒轻量化

一个高边驱动(High Side Drive, HSD)的开关芯片可以替代一个继电器加一个保险丝,实物可参如图1、图2、图3所示。一颗芯片和一个快熔保险丝的重量相当,约1 g,一个继电器的重量约30 g,若用芯片替换继电器+保险丝,在相同功能的情况下,智能保险盒的重量是要轻于传统保险盒的。

图1 HSD芯片实物图

图2 保险丝实物图

图3 继电器实物图

目前基于半导体器件的配电方案根据应用场景有两种:

1)驱动芯片+金属氧化物半导体场效应管(Metal-OxideSemiconductor Field Effect Transis- tor, MOSFET)分立方案。这种方案的复杂度较高,且该方案的综合成本较高,适用于大电流场合。

2)HSD智能高边开关集成方案,此方案限于小电流负载应用(<25 A),成本低,可靠性高。

器件级的小型化及轻量化是保险盒小型化及轻量化的基础,相同功能下,智能保险盒较插线式保险盒体积减少约10%,重量降低约20%,通过控制器域网 (Controller Area Network, CAN)、本地连接网络(Local Interconnect Network, LIN)通讯可有效减少导线数量[6]。

3.2 线束轻量化

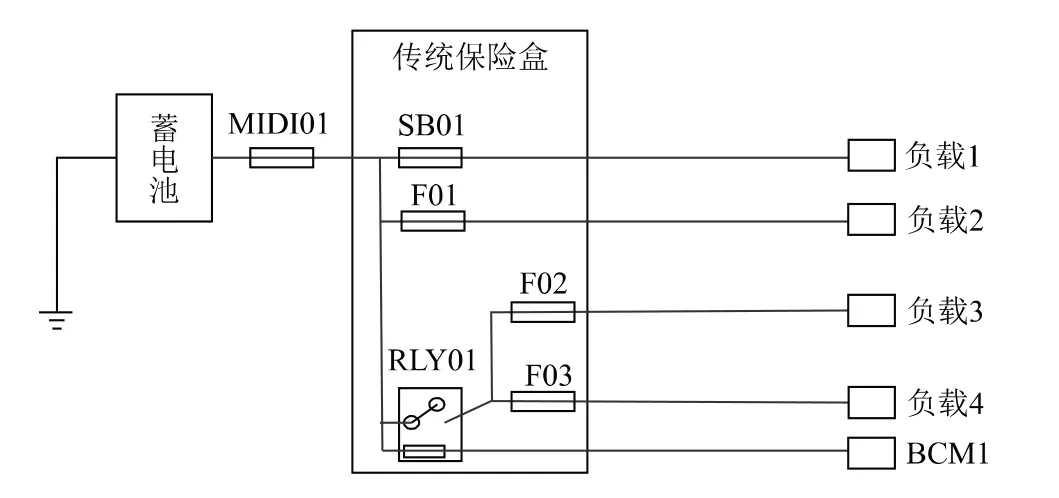

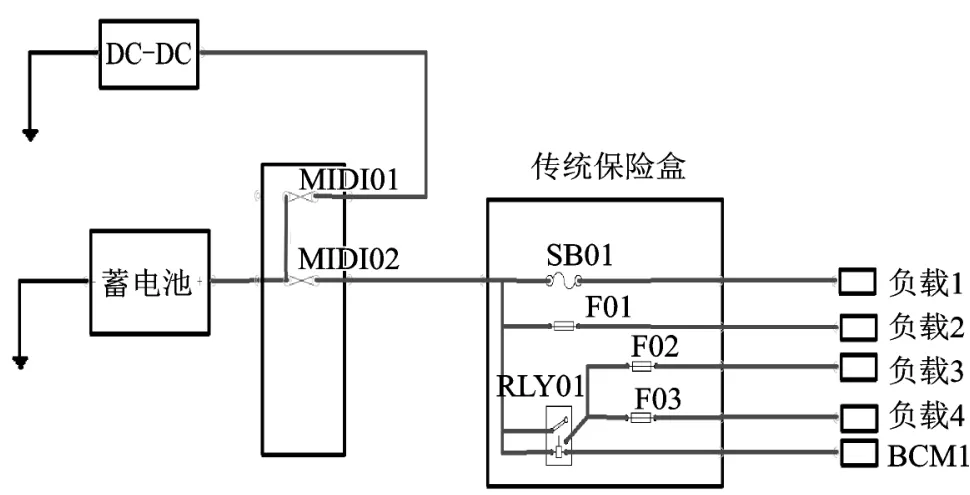

电子化后的智能保险盒,在设计上做到了极大的优化,配电融合了控制,配电盒变成了ECU,ON档、KL15等信号线也可以省掉,负载到蓄电池只经过了一个半导体器件控制,线束回路得到了极大的简化,保险盒继电器控制回路和继电器的保险丝回路也省掉了,回路优化带来的线束长度节省当然会减轻线束重量,如图4和图5所示。另一方面,智能保险盒也可以一定程度减小导线线径。上面讨论过,保险丝因其保护不精确,导致线束冗余量很大,而半导体器件因其精确的电流检测性能,可以准确识别线路过载及短路故障,做到可靠保护,进而降低对线径冗余量的要求。

图4 传统保险盒电源分配图

图5 智能保险盒电源分配图

3.3 整车架构发展趋势

过去电子架构主要是分布式电子电气架构,每个功能有独立的ECU,目前主要是域集中电子电气架构,功能集中化,域融合,未来的发展趋势则是车辆集中电子电气架构,云计算。以特斯拉为代表的电动车,采用域控制器集成的网络架构,相比较分布式的电子电气架构,整车线束用量有一定程度的减少。

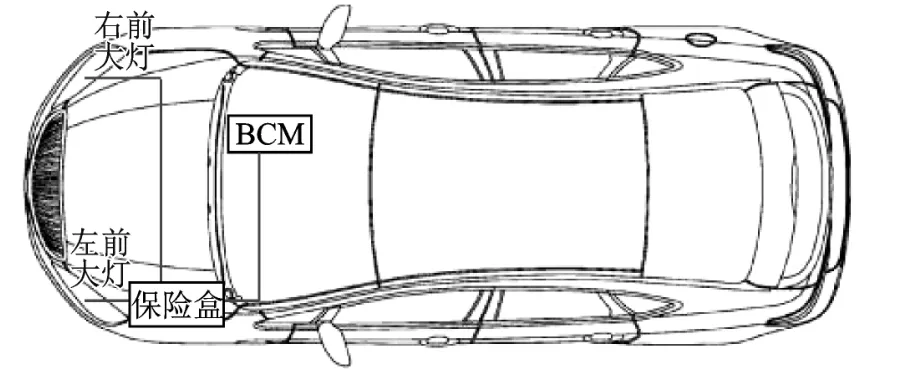

例:左右前大灯控制回路,在采用分布式电子电气架构时,左右前大灯的控制由车身控制器 (Body Control module, BCM)控制,驱动回路由BCM控制保险盒内的继电器吸合,再由继电器分别输出电流至左右前大灯驱动大灯点亮,而采用域控方案,左右前大灯直接通过前域控制器驱动点亮,节省了导线及继电器,如图6和图7所示。

图6 分布式电子电气架构图(前大灯控制回路)

图7 域控制电子电气架构图(前大灯控制回路)

3.4 使用铝导线

铝供应量充足,容易获取,而铜资源有限,铝的价格约为铜的价格的三分之一,线束应用整体价格可降10%~15%。以铝节铜、以铝代铜技术分析:铝重量较铜轻三分之二左右,但铝的电导率只有铜的64%,采用线径更大的铝导线替代铜导线可实现等效替换[7]。性能对比如表3所示。

表3 铜、铝性能对比表

3.5 智能化

智能化主要是针对保险盒,保险盒实现远程升级,从功能角度看,软硬件实现了分离,硬件可以随着需求的变化被软件重新定义,而不用修改硬件本身。单个HSD芯片即可取代1个保险丝加1个继电器,同时实现可控开关和线路保护及诊断功能,且功能更多、更智能、更可靠。

保险盒通过软件控制,将保险丝和继电器通过MOSFET及HSD芯片替换,将保护和控制融合,意义极大。其优势就是,每条线路都变得可以独立控制了,针对每条线路单独编程控制了,这样可以更精确地做电源分配管理,也可以根据不同的用电器的使用场景设定具体的通断条件[8]。

基于半导体器件的配电带来的另一个优势就是,原来开环的电路,现在可以做到闭环了。每一条线路都是可以监控,可以诊断,且信息可联网,整车每一路电流、电压都能随时监控,负载工作状态一目了然,可以在车辆出现故障时及时预警,并可快速提供故障分析。监测每条回路的电流情况,又可以帮助主机厂更有效的掌握客户驾驶习惯及情况,给车企在后续的车型设计上提供参考[9]。

相比较传统的保险盒,集成了半导体及芯片的电气盒能够实现更多的功能,如表4所示。

表4 传统/智能保险盒功能差异对比

3.6 提升可靠性,提升功能安全等级

参考特斯拉 Model 3的配电架构,其有双供电电源+双接线柱输入的高可靠性。两个输入电源从两个独立的接线柱进入前域控制器,而目前传统的保险盒是单线输入的,特斯拉的可靠性较好。比较说明如下:

1)针对单路开路故障,两者基本等效,任意一个电源失效,都不影响供电。

2)针对单路短路故障:① 传统设计是双电源在蓄电池正极并联,单线输入保险盒,短路可能导致供电失效,如图8所示;而双独立供电电源方案是两个电源接线柱,如图9所示,可靠性明显更高。② 传统供电即使双线进入配电盒,并加双保险,因保险保护速度问题,电源可能会瞬时被拉低到欠压,导致供电故障。自动驾驶要求供电支路故障快速关断,隔离时间在100 µs左右,保险丝显然无法做到,而半导体的保护动作速度可以快至10 µs级别。

图8 传统电源分配图

双独立供电电源方案,其电源分配架构及负载控制全部采用半导体器件,电源分配架构充分考虑了目前高度自动驾驶辅助系统供电及控制功能安全所需要的电源冗余要求。例如其12 V电池的电源(BATT+)和高压直流/直流(Direct Current/ Direct Current, DC/DC)模块输出的12 V电源(DC/ DC IN)组成电源输入冗余,如图9所示。

图9 双独立供电电源分配图

从性能对比可以看出来,基于半导体器件的智能保险盒,无论是从寿命、维修频率、工作温度变化、应用范围、开关速度、保护速度等,其性能均全面超越传统保险盒,如表5所示[10]。

表5 传统/智能保险盒性能差异对比

4 结束语

在快速发展的当下,整车低压电源分配系统的进化已逐渐拉开序幕,智能化、轻量化将成为下一阶段的发展重点,提升可靠性,能够自我诊断、检测并持续迭代的电源分配系统会为整车四化的发展助力,推动整车行业快速向前发展。