超长服役期正交异性桥面板主梁力学性能评估

李绍成,安 然

(1.东营市公路事业发展中心,山东 东营 257091;2.山东大学,山东 济南 250100)

0 引言

正交异性钢桥面板具有重量轻、承载能力强、可模块化现场施工等独特优势,在大跨径钢桥中得到广泛应用[1-3]。早期建设的正交异性钢桥面板桥梁上部一般采用沥青铺装,形成钢-沥青铺装桥面体系。这种桥面体系主要存在两种缺陷,即疲劳开裂和桥面锈蚀。其中疲劳开裂主要出现在钢构件与钢构件连接的焊缝位置,主要因素包括长期高频重载行车作用,设计缺陷,制作、焊接工艺不成熟等,如1997年建成的广东虎门大桥[4],1999年建成的厦门海沧大桥[5]等。而桥面锈蚀主要因为沥青铺装层与钢桥面板之间没有抗剪连接件,在重载车、温度、雨水等因素的耦合作用下沥青铺装层极易破损,使内部钢桥面板直接暴露在水和空气之中,加速了钢板的锈蚀,如1999年建成的江阴大桥[6],2000年建成的重庆鹅公岩大桥[7]等。经过多年的超期超载服役后,很多钢桥实际常年处于破损与修复的状态,桥梁的安全性和耐久性难以保证,亟需对其工作性能进行系统性的评估,找出结构的重点薄弱环节,为行车安全提供保障,也为后续的加固维修提供依据。

本文以某运营33年的正交异性钢桥面板斜拉桥为例,基于现场检测结果,结合有限元模型,对钢主梁的承载能力、刚度退化特征,以及疲劳性能进行了系统性的研究,并与现行规范进行对比,揭示了超长服役期正交异性钢桥面板斜拉桥的重点薄弱环节及其工作性能退化机制。

1 工程概况

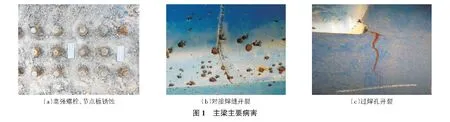

某正交异性钢桥面板斜拉桥已运营33年,2019年经检测,主桥总体技术状况评定为四类,其中上部结构评定为四类、下部结构为三类、桥面系评定为四类,如图1所示,主梁的主要病害为:1)正交异性桥面板纵肋对接焊缝开裂严重,横梁过焊孔处疲劳裂缝较多,横梁截面刚度有很大削弱。2)桥面沥青铺装存在严重的破损、坑槽、车辙、松散、开裂现象,致使钢主梁底板、节点板、高强螺栓等主要受力构件严重锈蚀,钢板截面产生很大削弱。3)主梁节段现场拼接处连接较弱、连接板脱落,桥面出现明显折角。

2 基于检测结果的主梁静力性能检算

2.1 计算参数

结合现场检测情况,钢梁的缺损状况评定标度为5,查JTG/T J21—2011公桥梁承载能力检测评定规程[8]中的表7.7.2,可知承载能力检算系数Z1=0.8。活载影响修正系数ζq通过式(1)计算:

ζq=(ζq1ζq2ζq3)1/3

(1)

其中,ζq1为交通量的活载影响修正系数;ζq2为大吨位车辆混入率的活载影响修正系数;ζq3为轴荷分布的活载影响修正系数。

经计算,交通量影响修正系数ζq1为1.01;桥梁现阶段限高2.8 m,重载车辆不能通行,大吨位车辆混入率的活载影响修正系数ζq2取值为1,轴荷分布的活载影响修正系数ζq3取值为1。代入式(1),活载影响修正系数ζq为1.003。

荷载组合参照JTG D60—2015公路桥涵设计通用规范[9]考虑以下三种作用效应组合:

荷载组合Ⅰ:永久作用+汽车荷载+人群。

荷载组合Ⅱ:永久作用+汽车荷载+人群+风荷载+温度效应+制动力。

荷载组合Ⅲ:永久作用+挂车荷载。

2.2 主梁构件强度检算

按照实际检测情况,采用MIDAS有限元软件建模,对主梁斜拉桥进行计算。模型采用桁架单元、梁单元及板单元进行模拟,全桥共计19 530个单元。

2.2.1 强度检算

经计算,在计算最大正应力和剪应力时,荷载组合Ⅱ均为最不利工况,如图2所示,最大拉应力位置出现在主跨跨中下缘,为136.6 MPa,最大剪应力位置发生在边跨支座位置,应力值69.7 MPa。

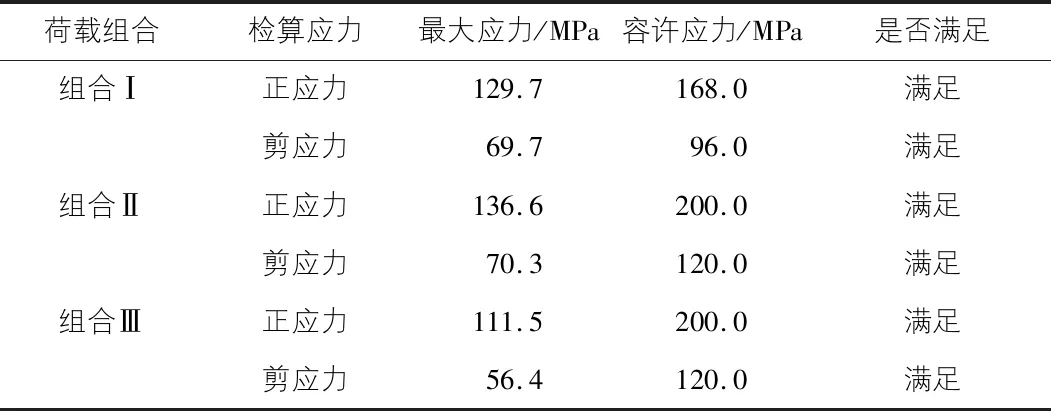

表1为3种荷载组合下应力计算结果与JTJ 025—86公路桥涵钢结构及木结构设计规范[10]容许应力值的对比,经过检算,服役期钢主梁的应力检算结果均小于检算应力容许值,满足规范要求。

表1 正截面应力检算

2.2.2 主梁刚度退化影响分析

通过模拟计算分析明确主要荷载作用下节段连接处弯曲刚度的变化对桥梁线性平顺性的影响。

表2列出了主梁节段连接处纵桥向弯曲刚度未折减、折减10%,50%,70%后,在恒载作用以及汽车荷载作用下的跨中挠度,括号中为挠度的增量。可知,仅恒荷载作用下,中跨跨中挠度分别只增加了0.1 mm,0.6 mm,1.4 mm,这是因为斜拉桥主梁为多点弹性支撑形成高次超静定系统,这种均布恒载对节段连接的纵桥向弯曲刚度不敏感,因此对主梁挠度的线性平滑性及数值基本没有影响。

表2 恒载和汽车荷载对跨中挠度影响

在汽车荷载作用下中跨跨中的挠度分别增加了14.6 mm,60.7 mm以及200.2 mm,导致汽车荷载作用下在主梁节段连接处下挠曲线存在明显折角,因此,主梁节段连接处纵向连接减弱及桥面折角病害主要是由于节点处因锈蚀、开裂、连接缀板脱落导致的刚度下降,在汽车荷载反复疲劳作用形成的。

3 基于现场试验的主梁疲劳强度检算

为明确主梁疲劳性能,选取正交异性桥面板纵肋、顶板、横隔板交叉位置进行现场疲劳试验,如图3(a)所示。测试疲劳细节包括:细节1:纵肋-顶板焊缝;细节2:横隔板-纵肋起焊点竖向焊缝;细节3:横隔板-纵肋起焊点横向焊缝;细节4:横隔板弧形切口自由边,如图3(b)所示。

在钢主梁顶板按JTG D64—2015公路钢结构桥梁设计规范[11]放置标准疲劳车模型Ⅲ,每个疲劳细节布置2个应变片,采用名义应力法[12-13]对疲劳细节进行两点线形外推,外推公式如式(2)所示:

εhs=1.67ε0.4t-0.67ε1.0t

(2)

其中,εhs为焊趾处的结构应变;ε0.4t和ε1.0t分别为距离焊趾处0.4t和1.0t的参考点测得的应变;t为板厚。

考虑损伤等效系数后[14],将测试值转换为200万次等效常值应力幅,表3为各疲劳细节热点应力计算值与规范计算值的对比,由表3可知,细节1和细节2均不能满足规范200万次疲劳强度的要求,存在较高的开裂风险;需要注意的是,细节4计算值为压应力,理论上开裂风险较低,然而实际检测过程中却发现该处开裂最为严重,这可能是因为早期钢构件制造精度不高,使开裂处存在微小缺陷。

表3 疲劳细节热点应力检算

4 结论

本文基于现场检测结果,结合有限元模型,对超长服役期正交异性钢桥面板斜拉桥钢主梁的剩余承载力、刚度退化特征,以及疲劳性能进行了系统性的研究,得出以下结论:

1)经33年运营后,主梁的正应力及剪应力均能达到规范要求,承载能力可以得到保证。

2)均布恒载对节段连接的纵桥向弯曲刚度不敏感,对主梁挠度的线性平滑性及数值基本没有影响,主梁节段连接处纵向连接减弱及桥面折角病害主要是由于节点处因锈蚀、开裂、连接盖板脱落导致的刚度下降,在汽车荷载反复疲劳作用下形成的。

3)纵肋-顶板焊缝以及横隔板-纵肋起焊点横向焊缝不能满足规范200万次疲劳强度要求,存在较高开裂风险;实桥检测横隔板弧形切口自由边开裂严重,这因为早期钢构件制造精度不高,使开裂处存在微小缺陷造成的。