矿井巷道快速掘进支护工艺优化研究

张志超

(河南永锦能源有限公司云盖山煤矿二矿,河南 许昌 452570)

1 煤矿巷道概况

某矿井在设计时,考虑到各种因素影响,确定每年开采能力为240万t,实际在经历了多年的井下开采后,其内部由于部分已开采形成了大量老窖。现在此种情况下,由于矿井的内部开采方式仍然较为传统,导致开采效率较低,不能满足实际任务的需求,所以要对目前的开采技术进行升级以提高开采效率和保证开采时候的安全性。目前为提高开采效率,更加方便有效地进行掘进,矿井内一般主要采取快速掘进技术,此种技术对相关的配套技术提出了更高的要求,为了应用此种技术,必须对配套支护技术进行升级。除此之外,由于开采过程中最先开采的煤层埋藏较浅,对支护技术的要求也不高,但随着开采的不断继续直到后期,开采的煤层深度变深,周遭的地质环境变得复杂,围岩的状态也差异较大,对支护技术要求随之增高,为了满足开采的安全有效进行,巷道支护工艺的升级也刻不容缓。本文针对上述情况,以矿井内部巷道快速掘进支护技术为基础进行分析探讨。

文中通过矿井下的回风巷道为对象来进行研究,其煤层厚度在8.5~16.23 m之间,平均厚为13.68 m,其煤层倾角在4.3°~13.2°之间,平均在9.4°。巷道的截面为高度约3.5 m、宽度约5.2 m的矩形。通过实际地质的分析后,了解到此处巷道的围岩情况较为复杂,有较多的断层、褶曲等现象,造成了周围的围岩状态较为松散,受力后易出现破碎,使得一定程度下巷道的支护变得更加复杂。

2 原支护方案及稳定性分析

2.1 原支护方案

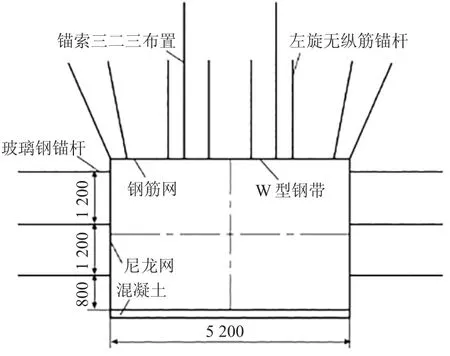

图1为矿井回风巷道原支护方案,巷道顶板采用多根左旋无纵筋锚杆进行加固,锚杆实际参数为直径22 mm,长度2.4 m。水平方向上每隔0.9 m处放置一根锚杆,竖直方向上每隔1 m放置一排锚杆,锚杆和W型钢带连接布置。配合的托盘参数为150 mm×150 mm×10 mm,药卷型号为Z2360及K2335。顶板位置进行铺设由钢筋制造的钢筋网,钢筋直径为6mm,钢筋网长3 m,宽1 m,制造的网孔为边长100 mm的正方形。顶板还采取锚索进行支护,锚索的直径为17.8 mm,长度为8.3 m,水平方向上每隔2 m放置一根锚索,竖直方向上每隔2 m放置一排锚索。配合的金属托盘参数为300 mm×300 mm×16 mm。

图1 回风巷道原支护技术方案(单位:mm)

选择玻璃钢锚杆和尼龙网来对巷道左帮进行支护,玻璃钢锚杆为直径20 mm、长度2.2 m的右旋无纵筋钢。每排间隔1.2 m,在每一排上每隔1 m放置一根。配合的托盘参数为150 mm×150 mm×10 mm,药卷型号为Z2360。左帮位置进行铺设的尼龙网长2 m,宽1 m,网孔为边长50 mm的正方形。巷道右帮支护的方式与左帮相似,右帮玻璃钢锚杆为直径22 mm、长度2.2 m的左旋无纵筋螺纹钢,每排间隔1.2 m,在每一排上每隔1 m放置一根。配合的托盘参数为150 mm×150 mm×10 mm,药卷型号为Z2360。所使用的钢筋网参数与顶板的一致。回风巷道采用C25混凝土进行浇筑厚度约0.2 m的底板。

2.2 稳定性分析

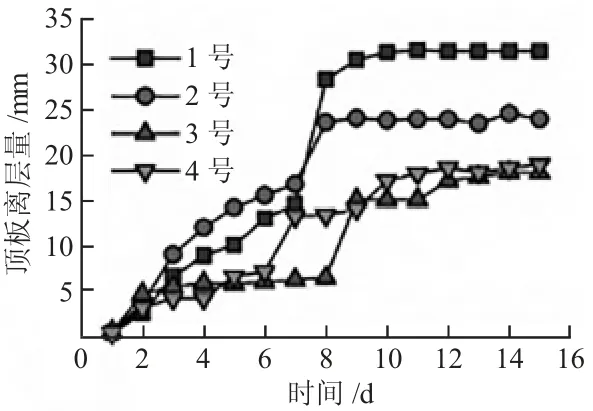

对回风巷道原支护技术方案进行分析,为了确定其在实际应用中的稳定性,针对回风巷道表面围岩的位移变化、巷道顶板的离层量演变、锚杆锚固力的演变等三个指标进行一段时间的数据收集,经过分别对实际结果的绘制,完成图2、图3、图4。

图2 巷道围岩的位移变形演变情况

图3 巷道顶板离层量的演变情况

图4 巷道锚杆锚固力的演变情况

根据图2所示,回风巷道形成后,随着时间的推移,顶底板和两帮的位移变形量逐步变大直至保持在一定的水平且演变趋势接相同,两帮位置比顶底板位置较早稳定且稳定后的位移变形量较小。稳定时,顶底板的位移变形量为47 mm,两帮的位移变形量为41 mm。根据图3所示,测试时在巷道中选取了4个测试点进行数据的观测,4个测试点的巷道顶板离层量随时间的推移逐步变大直至保持在一定的水平且演变趋势几乎相同。稳定时,一号测试点具有最大的顶板离层量31.6 mm,3号测试点具有最小的顶板离层量18 mm。

根据图4所示,随着时间的推移,顶板和两帮的锚杆锚固力逐步变大直至保持在一定的水平且演变趋势类似。稳定时,顶板的锚固力要比两帮的锚固力大,顶板为187 kN,两帮为168 kN。两帮的位移变形量为41 mm。

从上述三个指标的演变来看,顶底板及两帮的变形和锚固力变化符合预期,实际正常应用能够允许原有方案,但从巷道顶板的离层量数据来看,测点数据过大,巷道的安全性无法保障,实际应用中不能够允许原有方案。

3 快速掘进支护方案的优化

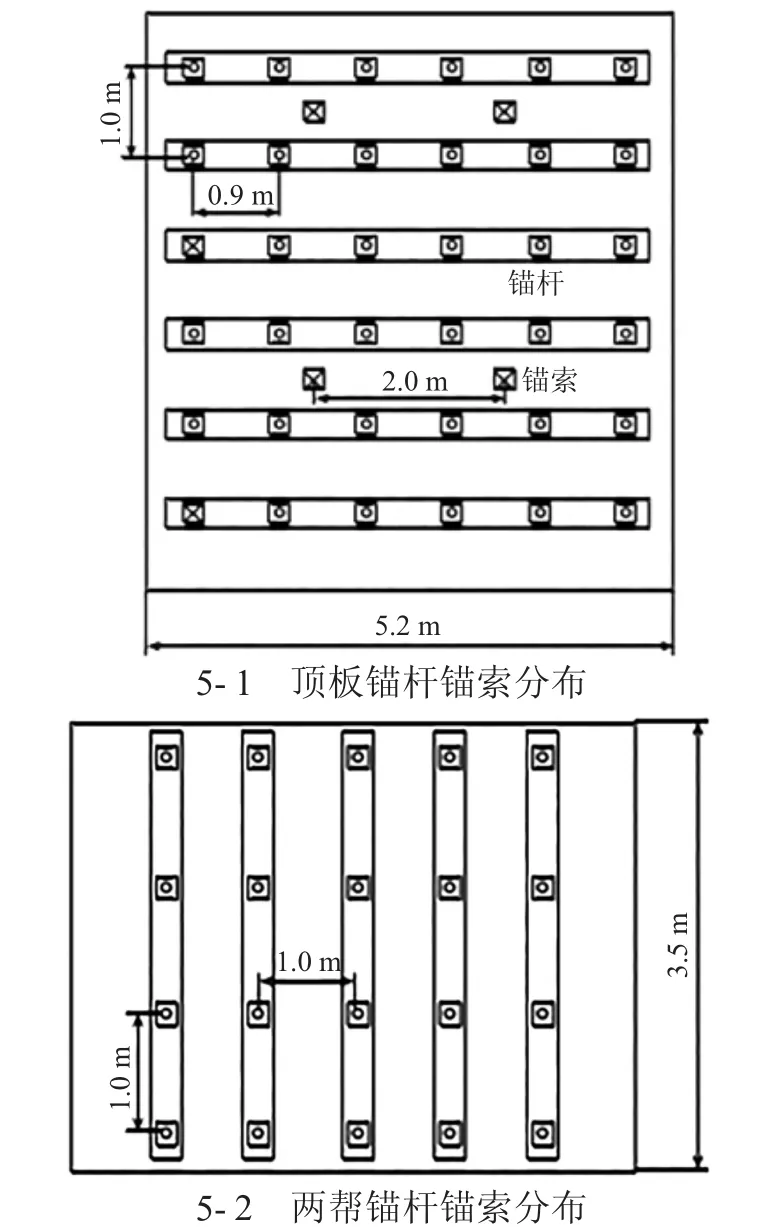

根据回风巷道周围围岩情况复杂且较为松散易碎的特性,对顶板采取锚杆加锚索加护表构件的工艺进行支护,对两帮采取锚杆加护表构件的工艺进行支护,此种方案不仅区别于原有工艺,还利用原有工艺进行支护,在对巷道支护技术升级改造的同时又不需要进行较大的改造,对原有工艺仅在锚杆锚索支护放置的方式进行了改善。升级改造过的回风巷道支护技术方案如图5所示。

图5 优化后巷道顶板和两帮的支护方案

根据图5所示,改善后的工艺比起原有工艺来说,改善的部分主要显示在:

1)同排的锚杆采取一根根的槽钢进行连接加固,两者结合后构成一体,部分锚杆受力过大时,可以通过槽钢把力分散开来,降低了围岩的受力情况,避免了围岩因受力过大导致破碎,大大提高了锚杆支护时的强度和稳定性。

2)顶板锚索的排列发生变化,从原有的“三二三”改进为“二二”排列,采取一排锚索处于锚杆的中间,下一排锚索处于槽钢的两侧,处于锚杆中间时,锚索间间隔2 m。

3)两帮位置处每排比起原有三根锚杆增设一根锚杆,其参数与原有工艺适配,但其布置间距和排距为1 m。

4 应用效果

4.1 巷道围岩稳定性对比分析

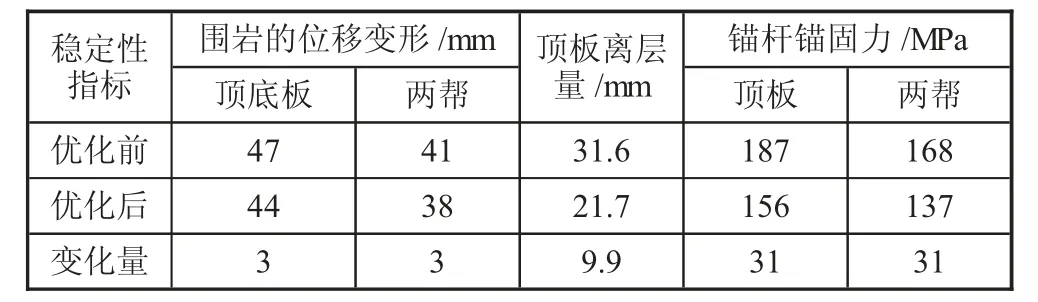

将改善过后的工艺方案在实际条件下使用进行测试,并且对测试的结果总结分析,与原有工艺衡量指标相似,通过回风巷道表面围岩的位移变化、巷道顶板的离层量演变、锚杆锚固力的演变等三个指标来进行评价。结果表明,新的支护工艺的各项指标的演化趋势与原本工艺的趋势相符,即随着时间的推移,变形受力等逐步变大直至保持在一定的水平。但由于工艺的改善,稳定时新工艺的指标数值相比于原有工艺有了一定幅度的降低,尤其在顶板离层量的演变上,降低的幅度最大,具体情况如表1内稳定时的各参数值。

表1 煤矿巷道支护方案优化前后稳定性指标对比

由表1可知,用来评价效果的三个指标数值均出现了一定程度的降低,在顶板离层量指标上,更是降低了近1/3,这表明在对原有工艺进行改进后,新的支护工艺很大程度上增强了围岩的稳定性,能保障巷道的安全,更适合实际中的应用。

4.2 经济性对比分析

应用原有支护工艺,回风巷道支护需要花费1614元/m,应用改进后的支护工艺,回风巷道支护需要花费1752元/m,虽然花费有一定程度的提高,但是考虑到优化后的支护效果所具有的稳定性,后期的维修需求相对较少,减少维修时间,维护所花费的费用也会减少,综合考虑下,本文认为两种支护方案所要支付的费用几乎相等。

5 结论

新的支护工艺提高了巷道围岩支护的稳定性,增强了开采时的安全性,在维持一定成本的基础上,减少了维修成本,提高了开采效率,为企业实际开采生产取得了良好的效益。