焦化脱硫废杂盐资源化新技术

陈磊,田科,曾力,张俊丰,黄妍,何峰

(1 湘潭大学环境与资源学院,湖南 湘潭 411105;2 湖南华菱湘潭钢铁有限公司,湖南 湘潭 411101)

焦炉煤气中含有的硫化氢不仅有害且会严重影响煤气后续应用,因此必须对焦炉煤气净化脱硫。HPF法焦炉煤气脱硫工艺[1]是国内自主开发和改进的湿式氧化脱硫技术,该法以煤气中自有的氨为碱源,采用对苯二酚、双核酞菁钴磺酸盐、硫酸亚铁复合催化剂,将煤气中的硫化氢转化为酸性铵盐和单质硫。HPF法具有无需外加碱源、运行成本低、经济效益良好,同时脱硫效率高达99%以上等显著优点[2−3],成为我国焦化企业首选脱硫技术。由于煤气组分复杂,在HPF法脱硫脱氰过程中不可避免地发生副反应,产生大量硫代硫酸铵、硫氰酸铵、硫酸铵等危害极大的脱硫废杂盐。随着HPF 法的广泛应用,其产生的脱硫废杂盐难处理问题日益突出。

目前对该类废杂盐的处理主要集中在提盐法。通过应用各种手段将废杂盐中附加价值高的一种或多种盐提纯分离。提盐法可以细分为结晶法、化学沉淀法、氧化法、吸附法、离子交换树脂法、膜法、萃取法等[4−7],其中结晶法的研究和应用更广泛。张翠翠[8]采用分步结晶法,即过滤、脱色、蒸发、结晶、蒸发、结晶、回收工艺处理HPF脱硫废杂盐,最终得到硫氰酸铵和硫代硫酸铵两种产品。该技术相对成熟,工艺较简单,可实现资源回收利用,但由于硫代硫酸铵和硫氰酸铵两者溶解度差异不大,在实际操作过程中难以精准控制产品纯度,因而导致主要产品硫氰酸铵回收率较低,一般为40%~70%[9],且容易生成没有利用价值的硫代硫酸铵和硫酸铵混盐,更难处理,不能从根本上解决环保问题。柴永瑞[10]对企业现有的两种提盐工艺进行研究:一种是加调整剂的提盐工艺,通过加强氧化剂将硫代硫酸铵转化为硫酸铵,再分步结晶析出硫酸铵和硫氰酸铵两种产品,得到的硫氰酸铵纯度可达98%;另一种是提盐新工艺,通过脱色、浓缩、压滤、降温结晶、一次离心、再溶解、二次离心、干燥等步骤最终得到纯度为99.4%的硫氰酸铵产品以及混盐。由于提盐流程长,且需加入强氧化剂,导致原料和能源消耗高,同时产品纯度不稳定,操作过程要求苛刻。中国科学院过程工程研究所[11]开发出一种新工艺,先催化氧化亚硫酸根和硫代硫酸根,生成硫酸根,同时将硫氰酸根转为沉淀形式去除。接着再将得到的硫氰酸盐沉淀转化为NaSCN或KSCN沉淀,实现沉淀物由低产品附加值转变为更高的产品附加值。但新工艺流程较现有工艺长,导致工程投资高;此外,提盐产品单一,容易受产品市场价格波动影响,增效不够稳定,具有一定的市场风险。张亚峰等[12]采用创新性工艺“催化氧化−脱色−蒸发浓缩−分步结晶与离心分离”对焦化企业规模为30m3/d的脱硫废液进行处理,提取一级品NH4SCN及合格品(NH4)2SO4,但在实际运行过程中存在生产连贯性低、产率及质量不高、管道设备堵塞腐蚀等问题。其他方法如吸附法、离子交换树脂法、膜法、萃取法仍处于实验室研究阶段。

传统提盐法一定程度上可以实现变废为宝,但大多存在工艺流程长、运行复杂不稳定[12]、产品纯度低、盐回收率低、产生混盐造成二次污染等难题。且对钢铁、焦化企业而言,脱硫废杂盐即使全部以高纯度单一盐回收,增效也不明显。本文尝试改变传统产出高纯盐的观念,并考虑选择性回收废杂盐中的关键组分,如回收氨回用于脱硫液中,规避产物分离提纯所需的诸多烦琐操作。因此,本文提出了循环硫酸铜沉淀硫氰酸根、微纳米气泡氧化硫代硫酸根实现含硫盐形态归一、石灰表面强制更新置换氨回用于焦化废气脱硫脱氰的技术路线,并探究了技术路线各部分的最佳反应条件。

1 材料和方法

1.1 材料与试剂

1.1.1 模拟脱硫废杂盐废液

根据焦化企业典型HPF 脱硫废杂盐组成及含量[13]:硫氰酸盐100~200g/L、硫代硫酸盐50~100g/L、硫酸盐20~60g/L,在实验室自行配制了硫氰酸盐110g/L、硫代硫酸盐50g/L、硫酸盐20g/L的模拟脱硫废杂盐废液。

1.1.2 实验试剂与仪器

试剂有硫氰酸铵、硫代硫酸铵、五水合硫代硫酸钠、硫酸铵、五水合硫酸铜、碘、甲醛溶液、冰醋酸、硫酸铁铵、氯化钡、硝酸,所用试剂均为分析纯。自购生石灰(纯度>95%,氧化钙含量>87%)。仪器有722S 可见分光光度计,上海棱光技术有限公司;HGQP−1型微纳米气泡发生器,杭州桂冠环保科技有限公司;DF−101S 集热式恒温加热磁力搅拌器;PHS−3E型pH计,上海仪电科学仪器股份有限公司;岛津/AA6300C型原子吸收分光光度计。

1.2 实验方法

1.2.1 硫酸铜沉淀硫氰酸根实验

取50mL硫氰酸铵(110g/L)、硫代硫酸铵(50g/L)、硫酸铵(20g/L)模拟废杂盐废液于250mL锥形瓶内,将锥形瓶置于磁力搅拌器上,再向锥形瓶中加入饱和硫酸铜溶液(200g/L),将废液中的硫氰酸根以沉淀形式析出。反应完全进行抽滤,收集好滤液和滤饼。测定滤液中硫氰酸根浓度,并计算硫氰酸根去除率。滤饼置于105℃烘箱中烘干。

1.2.2 微纳米气泡氧化硫代硫酸根实验

自制一个直径为160mm、高为1000mm的圆柱形反应器,向反应器中加入10L所配的硫代硫酸铵(50g/L)模拟废杂盐废液,通过微纳米气泡发生器不断往废液中鼓入直径为20~200nm的微纳米气泡,维持空气流量为1.5L/min,用10%稀硫酸或0.1mol/L氢氧化钠调节pH,反应后定时取样,测定硫代硫酸根剩余浓度,并计算硫代硫酸根去除率。在得到微纳米气泡氧化硫代硫酸根的最佳反应条件后,分别改变模拟废杂盐溶液中的铜离子浓度、硫氰酸根浓度或硫酸根浓度,探究其他离子浓度对硫代硫酸根去除率的影响。

1.2.3 石灰表面强制沉淀硫酸根同步制氨实验

取100mL硫酸铵(20g/L)模拟废液于250mL锥形瓶内,添加5g直径5mm的PP球充当研磨介质,将锥形瓶置于磁力搅拌反应器内,控制转速为500r/min,再缓慢加入生石灰,开始反应后定时取样测定溶液中剩余硫酸根浓度,并计算硫酸根去除率。在得到最佳反应条件后,分别改变模拟废杂盐溶液中的铜离子浓度、硫氰酸根浓度或硫代硫酸根浓度,探究其他离子浓度对硫酸根去除率的影响。

1.3 分析方法

硫氰酸根浓度测定采用铁离子显色−分光光度法[14],标线相关系数R2=0.9990;硫代硫酸根浓度测定采用甲醛掩蔽碘量法[15];硫酸根浓度测定采用氯化钡−分光光度法(HJ/T 342—2007),标线相关系数R2=0.9995;铜离子浓度测定采用火焰原子吸收法,标线相关系数R2=0.9999。

2 结果与讨论

2.1 硫酸铜沉淀硫氰酸根的影响因素

2.1.1 反应条件优化

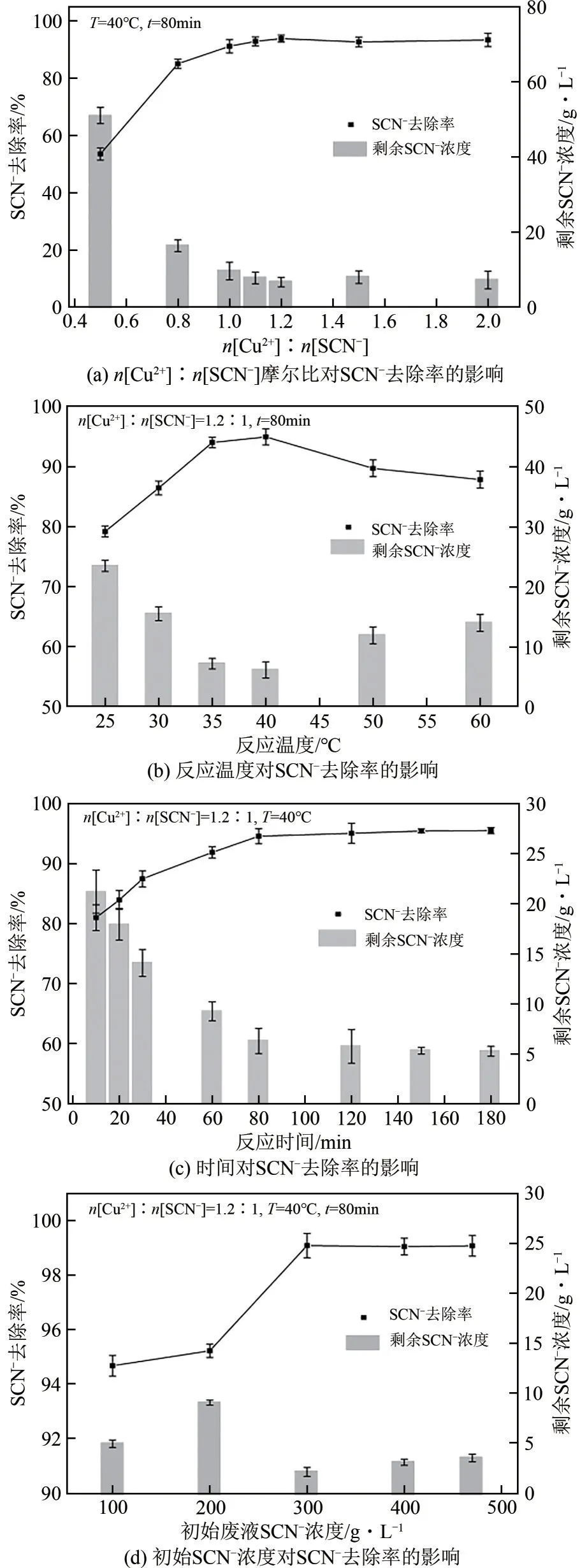

在实验室考察了[Cu2+]∶[SCN-]摩尔比、温度、时间和初始SCN−浓度对硫氰酸根去除率的影响。实验结果如图1所示。

由图1(a)可以看出,随着摩尔比的增大,硫氰酸根去除率先明显增加后逐渐趋于平缓,当[Cu2+]∶[SCN−]摩尔比为1.2时,去除率达到最高。由图1(b)可知,在20~40℃范围内,升温可以明显增加硫氰酸根去除率;在温度超过40℃后,硫氰酸根去除率逐渐降低。原因是升温可以加快硫酸铜与硫氰酸铵的反应速率,但温度超过40℃后,由于温度过高,部分铜离子水解[16],使得参与沉淀硫氰酸根的铜离子变少。由图1(c)不难看出,硫氰酸根去除率随着反应时间的增加先增加而后趋于稳定,在反应180min后,硫氰酸根去除率达到95.33%。由图1(d)可以看出,初始废液SCN-浓度增加,硫氰酸根去除率先增加而后趋于稳定,当初始废液SCN−浓度达到300g/L后,硫氰酸根去除率高于99.20%。

图1 硫酸铜沉淀硫氰酸根的影响因素

2.1.2 沉淀物XRD分析

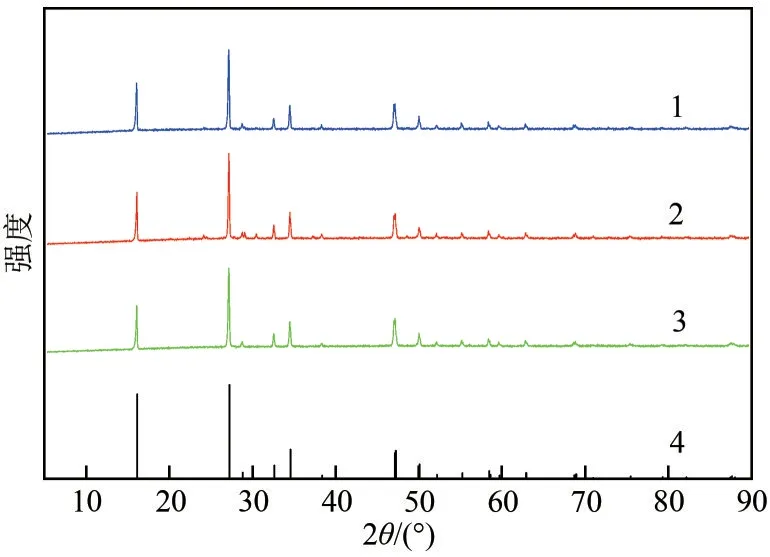

选取三组具有代表性的沉淀物进行XRD分析,结果如图2所示。

图2 沉淀物XRD谱图

当硫酸铜溶液加入到含有硫氰酸根的模拟废液中,最初生成的沉淀为黑色沉淀,推测为Cu(SCN)2,随着不断搅拌以及Cu(SCN)2在溶液中的极不稳定性,黑色Cu(SCN)2沉淀逐渐转化为白色沉淀[16]。从图2不难看出,沉淀物的谱图与CuSCN标准谱图一致,确定生成的沉淀为CuSCN,后续则可以利用焦化工段的热工设备提供热能对沉淀物进行煅烧,得到氧化铜以及二氧化硫、二氧化碳、氮气等废气,氧化铜再与硫酸反应实现硫酸铜再生,废气直接返回焦化烟气一并处理。

2.2 微纳米气泡氧化硫代硫酸根的影响因素

2.2.1 反应条件优化

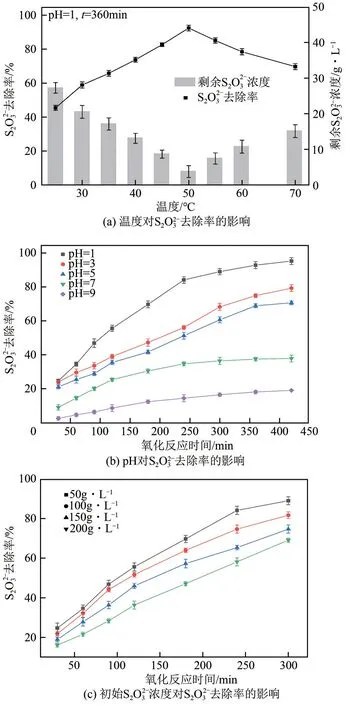

在实验室考察了温度、pH和时间、初始废液S2O2−3浓度对硫代硫酸根去除率的影响。如图3所示。

从图3(a)可以看出,硫代硫酸根去除率随着温度的升高先增加后逐渐降低,且在氧化反应温度为50℃时达到最高去除率。温度超过50℃后,此时溶液温度过高会降低微纳米气泡的稳定性,导致大量微纳米气泡崩解[17],其在水中停留时间大大降低,从而导致硫代硫酸根的氧化反应速率降低。

图3 微纳米气泡氧化硫代硫酸根的影响因素

从图3(b)可以看出,在相同氧化时间下,硫代硫酸根去除率随pH的减小而明显增加;在相同pH下,硫代硫酸根去除率随氧化时间延长逐渐增加。pH为9、氧化时间为420min时,硫代硫酸根去除率仅为19.08%,而相同氧化时间下pH=1时的硫代硫酸根去除率达到95.18%。原因有两点:首先pH降低会增加•OH自由基的产生量[18],从而增加微纳米气泡的氧化能力;其次在酸性环境下,硫代硫酸盐不稳定,易被氧化分解,而在碱性环境下,硫代硫酸盐较为稳定,尤其pH 在9~10 之间时最稳定[19],很难被氧化分解。

从图3(c)可以看出,相同时间下,随着初始废液S2O2−3浓度的增加,硫代硫酸根去除率逐渐变低,达到较高去除率时所需要的时间相对变久。如氧化时间为300min时,初始废液硫代硫酸根浓度为150g/L、200g/L的硫代硫酸根去除率上升趋势明显,而浓度为50g/L、100g/L时硫代硫酸根去除率上升趋势较为平缓。增加初始废液硫代硫酸根浓度,进行反应所需的微纳米气泡数量相应增加,而微纳米气泡发生器的气泡发生量是一定的,因此要产生更多的微纳米气泡所需要的时间更久;相反,废液硫代硫酸根浓度低时,则更容易被微纳米气泡氧化,氧化所需时间更短。

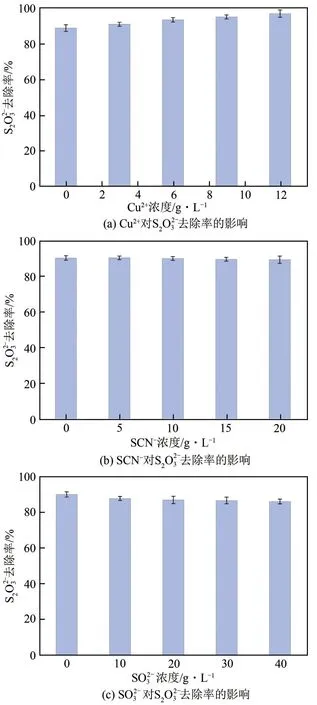

2.2.2 其他离子的影响

在初始废液硫代硫酸铵浓度为50g/L、反应温度为50℃、调节反应pH为1、氧化反应时间为420min的条件下,分别考察了硫酸铜沉淀硫氰酸根后剩余铜离子、硫氰酸根以及硫酸根对硫代硫酸根去除率的影响,结果如图4所示。

图4 铜离子、硫氰酸根、硫酸根对硫代硫酸根去除率的影响

从图4(a)可以看出,随着剩余铜离子浓度的增大,硫代硫酸根去除率有小幅度增加,当体系内铜离子浓度从0 增加到12g/L,硫代硫酸根去除率从90.95%增加至97.09%,因为铜离子可以作为硫代硫酸盐氧化的催化剂,能够加速硫代硫酸盐的氧化速率[20]。从图4(b)可以看出,随着剩余硫氰酸根离子浓度的增加,硫代硫酸根去除率基本不变化,即体系内剩余硫氰酸根浓度对微纳米气泡氧化硫代硫酸盐并不会产生影响。从图4(c)可以看出,随着硫酸根浓度的增加,硫代硫酸根去除率会略微降低,当硫酸根浓度从0 增加到40g/L,硫代硫酸根去除率从91.05%降低至85.97%。体系中硫酸根浓度过高,溶液中硫酸根浓度会逐渐达到饱和,从而使硫代硫酸根氧化为硫酸根的速率变慢。

2.3 石灰表面强制更新去除硫酸根的影响因素

2.3.1 反应条件优化

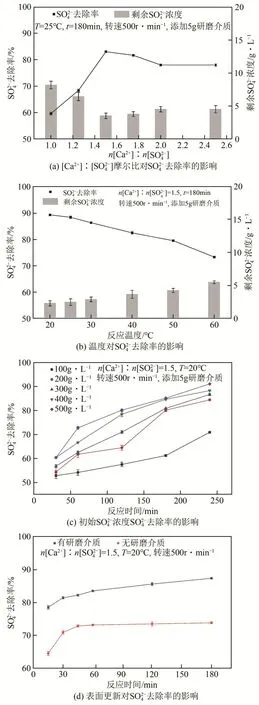

采用控制变量法,在实验室分别考察了[Ca2+]∶[SO2−4]摩尔比、反应温度、初始废液SO42−浓度、表面更新作用对硫酸根去除率的影响。结果如图5所示。

从图5(a)可以看出,硫酸根去除率随着[Ca2+]∶[SO2−4]摩尔比的增加先明显增加后逐渐降低,[Ca2+]∶[SO2−4]摩尔比为1.5时为最佳,此时去除率为87.84%。而[Ca2+]∶[SO2−4]摩尔比超过1.5后,由于加入的生石灰过多,导致物料搅拌不均匀,使反应进行不完全,硫酸根去除率逐渐降低。

从图5(b)可以看出,温度升高,硫酸根去除率明显降低,温度从20℃升至60℃,硫酸根去除率从88.94%降至73.01%。由于生石灰溶于水生成的氢氧化钙溶解度随温度升高而降低,反应生成的硫酸钙溶解度随温度升高先增加后减小[21],所以,温度升高,参与反应的氢氧化钙减少。因此,生石灰沉淀硫酸根必须控制在一个较低的温度下进行。

从图5(c)可以看出,硫酸根去除率随着初始废液SO2−4浓度的增大而增加,这是因为初始废液SO2−4浓度越高,浆液中氢氧化钙与硫酸根碰撞的机会越多,同时与加入的PP球碰撞越激烈,表面更新速度越快[22]。此外,初始废液SO2−4浓度增加意味着增大了反应物浓度,使化学平衡向右移动。当初始废液SO2−4浓度为500g/L,此时接近饱和浓度,反应240min后,硫酸根去除率达到91.11%,且还呈上升趋势。

替代弹性越大,国产大豆市场价格受目标价格政策的影响越小。从表4可以看到,随着国产大豆和进口大豆之间替代弹性的增加,由于目标价格提高而导致的国产大豆市场价格的下降幅度在减小。

从图5(d)可以看出,添加研磨介质时硫酸根去除率明显高于未添加研磨介质时硫酸根去除率,反应180min,前者硫酸根去除率为86.9%,后者去除率仅为73.8%。这是因为石灰置换硫酸根属于产物为固体的固液反应,产物硫酸钙会包裹在反应物氢氧化钙的表面,阻碍反应进行[23]。而在加入了研磨介质后,硫酸根去除率明显提升,证明添加研磨介质可以实现表面更新作用,即在高速搅拌下,研磨介质可以高效分散反应物料,打破包裹在反应物表面的硫酸钙,即时实现反应物表面更新[24],推动反应继续进行。

图5 石灰表面强制更新去除硫酸根的影响因素

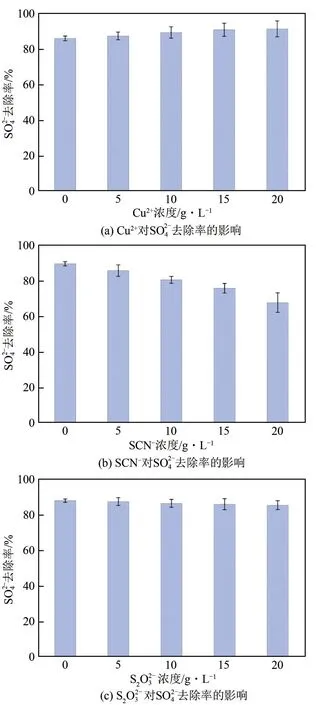

2.3.2 其他离子的影响

在初始废液硫酸铵浓度为20g/L、[Ca2+]∶[SO2−4]摩尔比为1.5、反应温度为20℃、转速为500r/min、添加5g直径为5mm PP球条件下,分别考察了铜离子、硫氰酸根以及硫代硫酸根浓度对硫酸根去除率的影响,结果如图6所示。

从图6(a)可以看出,增大铜离子浓度,硫酸根去除率有小幅度增加。但硫酸铜和氢氧化钙发生如下反应:CuSO4+Ca(OH)2→Cu(OH)2+CaSO4,产生的氢氧化铜和硫酸钙会成为一种新的固废。

图6 铜离子、硫氰酸根、硫代硫酸根对硫酸根去除率的影响

从图6(b)可以看出,增加硫氰酸根浓度,硫酸根去除率明显降低。当硫氰酸根浓度从0 增加到20g/L,硫酸铵去除率从89.49%降低至67.60%。由于硫氰酸铵与氢氧化钙发生如下复分解反应:2NH4SCN+Ca(OH)2→Ca(SCN)2+2H2O+2NH3,消耗一部分氢氧化钙,从而导致硫酸根去除率降低。

从图6(c)可以看出,增加硫代硫酸根浓度,硫酸根去除率无明显变化,即剩余硫代硫酸根对石灰沉淀硫酸根不会产生影响。

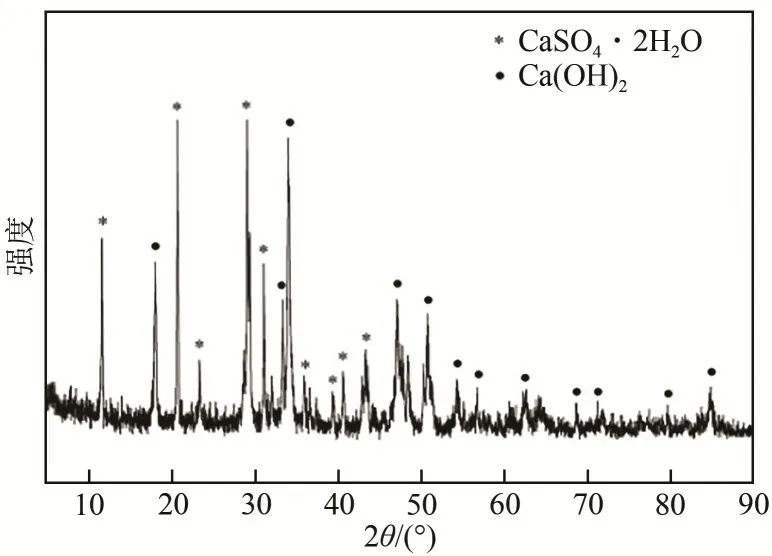

2.3.3 沉淀物XRD分析

选取其中一组产生的沉淀物进行XRD分析,结果如图7所示。

图7 沉淀物XRD谱图

从图7 可以看出,通过与标准谱图进行对比,样品的衍射峰与CaSO4•2H2O和Ca(OH)2的标准衍射谱图相吻合,可以确定沉淀物成分为CaSO4·2H2O和未反应完全的Ca(OH)2。在实际应用时,可以将产生的沉淀物与焦化厂其他一般固废共同处理。

3 结论

(1)硫酸铜沉淀硫氰酸根实验表明,[Cu2+]与[SCN-]摩尔比为1.2,温度为40℃,增大初始废液硫氰酸根浓度至300g/L以上,反应时间大于80min,可提高硫氰酸根去除率。

(2)微纳米气泡氧化硫代硫酸根实验表明,温度以50℃为宜,pH为酸性,降低初始废液硫代硫酸根浓度,反应时间大于420min,可提高硫代硫酸根去除率。剩余铜离子可增加硫代硫酸根去除率,剩余硫氰酸根对硫代硫酸根去除率无影响,而硫酸根浓度高会略微降低硫代硫酸根去除率。

(3)石灰表面强制沉淀硫酸根实验表明,[Ca2+]与[SO2−4]摩尔比为1.5,温度以20℃为宜,增加初始废液硫酸根浓度,添加研磨介质,反应时间大于240min,可提高硫酸根去除率。添加研磨介质可实现石灰颗粒表面更新。剩余铜离子会与氢氧化钙反应产生新固废,剩余硫氰酸根会大幅降低硫酸根去除率,而剩余硫代硫酸根对硫酸根去除率无影响。