超支化聚酰胺-胺的合成及其在O/W型乳状液的破乳应用

李松涛,赵谨,张丽锋,3

(1 中海石油化学股份有限公司,北京 100029;2 中海油天津化工研究设计院有限公司,天津 300131;3 天津大学化工学院,天津 300072)

石油作为一种非再生能源,它对国家的国防工业和经济建设起到至关重要的作用。随着油田进入高含水采出阶段,原油中沥青质和胶质的含量不断提高,加之各种增产措施的综合应用,导致原油多以乳状液的形式被开采、采出液含水量越来越高、原油利用率越来越低[1−3]。常规破乳剂通常投加量比较大,脱水效果不佳,且破乳温度较高,难以满足实际应用的需要[4−5]。因此,研发应用范围广、环境友好且低成本、性能好的破乳剂产品变得非常重要[6]。

作为第四代聚合物树状支化聚合物的一个分支,超支化聚合物虽然起步相对较晚,但经历几十年快速发展,已经在油田化学品[7−10]、纳米晶体的稳定性[11]、药物传输[12]、功能性材料[8]、界面自组装[9]等方面取得丰硕研究成果,更被科学家视为21 世纪聚合物科学新的研究方向。

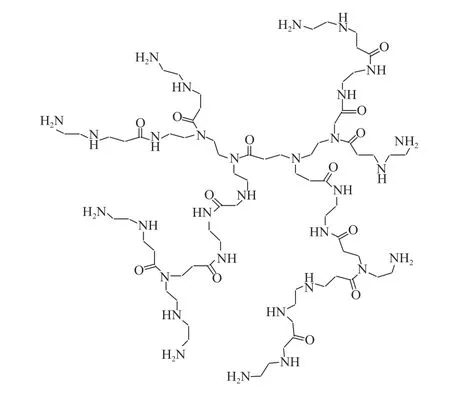

超支化聚酰胺−胺(hyperbranched polyamido amine,h−PAMAM)如图1 所示,是一类典型的具有树状支化结构的大分子聚合物,分子内部富含酰胺键、分子表面富含伯氨基,具有线性聚酰胺的耐热性,又能弥补线性聚酰胺溶解性差的缺点[13−16]。其外观为无色到黄绿色的液体,25℃下的运动黏度为10~10000mm2/s。本文拟以丙烯酸甲酯和多元胺为原料,首先通过Michael加成反应生成两端分别为酯基和伯胺基的小分子预聚体酯,随后在减压条件下采用逐步梯度升温法反应,最终可得产物h−PAMAM,并系统研究了破乳剂的添加量、破乳温度、沉降时间等因素对破乳性能的影响,筛选出性能优良、满足实际应用需求的超支化聚合物破乳剂。

图1 超支化聚酰胺−胺(h−PAMAM)分子结构示意图

1 实验部分

1.1 实验材料与仪器

实验试剂:四亚乙基五胺(TEPA),分析纯,阿拉丁试剂有限公司;丙烯酸甲酯(MA),分析纯,阿拉丁试剂有限公司;甲醇、乙醚,国药化学试剂有限公司。其他所有试剂使用前均不需要提纯净化。

实验仪器:旋转蒸发仪(VIVO RT2,IKA);实验室高速均质乳化机(AF−B1 均化器,A−FIND);磁力搅拌器(RCT D S025,IKA);界面张力仪(DropMeter A−100ρ,宁波海曙迈时公司);傅里叶变换红外光谱仪(FTIR,Nicolet iS10,Thermo fisher);动态光散射仪(DLS,Malvern ZEN 3600,Malvern);紫外-可见分光光度计(UV−Vis,UV−2450,Shimadzu);核磁共振波谱仪(1H NMR,Bruker AVANCE III 500MHz,Bruker);凝胶色谱仪(GPC,GPC−20A,Shimadzu)。

1.2 合成h-PAMAM

h−PAMAM 的合成步骤如下[17−18]:三颈烧瓶烘干后加入称量好的TEPA 溶于30mL 无水甲醇中,在磁力搅拌条件下,将计量好的MA逐滴滴入反应体系,于25℃下反应48h后停止反应。随后,将反应产物在减压条件下进行程序梯度升温反应(60℃反应3h、90℃反应3h、120℃反应3h),用以获取较高聚合度、较高相对分子质量的产物。将粗产物溶于50mL 无水甲醇中并冷却至室温,随后在混合溶液中加入约200mL 乙醚并搅拌0.5h,静置后溶液分层,可观测到具有荧光特性的深黄色透明黏稠液体沉于下层,弃去上层并重复上述操作两次。最后,将深黄色产物于60℃下真空旋干,即可得到目标产物h−PAMAM,其合成流程示意图如图2所示。

图2 超支化聚酰胺−胺(h−PAMAM)合成示意图

1.3 h-PAMAM的结构表征

对h−PAMAM 进行 NMR、FTIR 光谱表征,用胶渗透色谱法,以水为流动相及溶剂,窄分布的聚葡萄糖为标样,测定h−PAMAM的分子质量和分子质量分布。

1.4 O/W型乳状液的制备

本实验以吐温80和Span 80为乳化剂,分别以0#柴油、去离子水作为分散相和分散介质,使用实验室高速均质乳化器制备油质量分数为10%的O/W型乳状液。经DLS测定,该乳状液液滴的平均粒径<2μm,说明该乳状液具有高度稳定性,符合本实验需求。

1.5 破乳剂脱油率的性能评测

采用UV−Vis 法测定乳状液水相的含油量,根据投加破乳剂前后乳状液水相中油含量的变化计算破乳剂的脱油率,用以表征破乳剂的破乳性能[16]。脱油率计算公式如式(1)[19]。

式中,R为破乳剂的脱油率,%;C0为未添加任何破乳剂时乳状液水相含油的质量浓度,mg/L;C为加入一定量破乳剂后乳状液水相中残存油的质量浓度,mg/L。

2 结果与讨论

2.1 h-PAMAM的结构表征

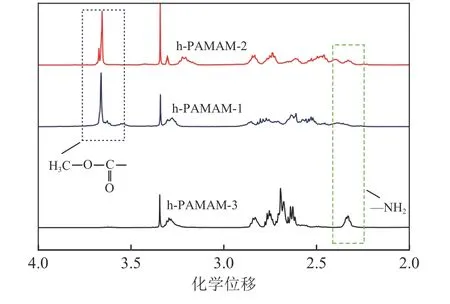

h−PAMAM 的1H NMR 谱图及其归属如图3 所示。由h−PAMAM−3谱图可知:显著的超支化结构特征峰出现在δ=2.5~3.5。具体各类官能团氢的特征峰归属如下:δ=2.3~2.5(NH2),δ=2.5~3.0[NH(CH2)2NH,NH(CH2)2,COCH2CH2NH],δ=3.2~3.5(NCH2),δ=3.5~4.0(CH3O)。

图3 h−PAMAM的1H NMR谱图及其归属

采用KBr 压片法测定h−PAMAM 的红外光谱,如图4 所示。—NH2的反对称伸缩振动峰出现在3266cm-1,—NH 的弯曲振动峰出现在3086cm-1,—CH3的伸缩振动峰分别出现在2843cm-1和2941cm-1,—C= = O 的显著特征峰出现在1648cm-1,—CN 的伸缩振动峰出现在1558cm-1。

图4 h−PAMAM的红外谱图

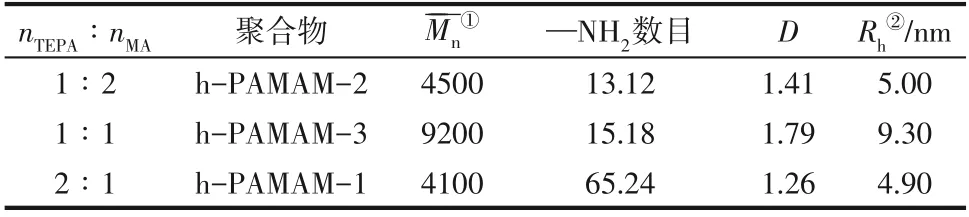

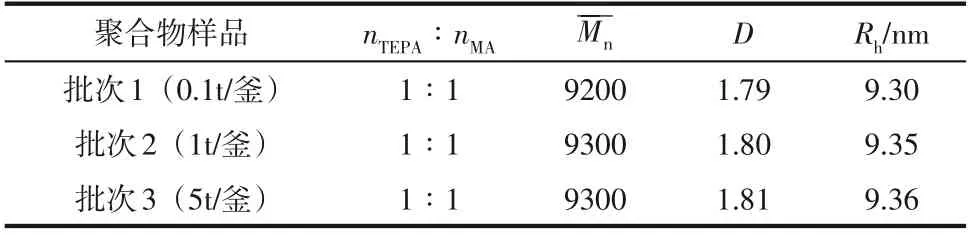

相对分子质量是影响破乳剂脱油率的一个重要参数,采用GPC 法表征h−PAMAM 的平均分子量(——-Mn)及多分散系数,相关物性参数列于表1。

如表1 所示,h−PAMAM 样品的数均相对分子质量从4100 到9200。值得注意的是,TEPA 与MA的投料比例趋近于1时,目标产物h−PAMAM的数均相对分子质量最大。当MA与TEPA的投料比例小于1∶1时,过量的TEPA不仅影响体系的反应速率,而且过量的TEPA参与到第二阶段的缩聚反应,进而导致目标产物相对分子质量下降;当MA与TEPA的投料比例大于1∶1时,这是因为过量的MA导致Michael加成反应生成的小分子预聚体两端是酯基的概率大大增加,进而目标产物的相对分子质量下降。

表1 h-PAMAM样品的相对分子质量及相关物性参数

2.2 系统设计

聚合物,特别是超支化聚合物能否稳定生产是影响其工业化生产与应用的关键。为了保证超支化聚酰胺-胺型破乳剂产品的合格率和质量,在实际连续生产中设计并采用数字化动态监测系统,合理地实时优化系统参数,实现加料顺序、反应温度、反应压力、反应时间、搅拌速度等质量监控、在线诊断和预警,为产品质量影响因素定位和平稳控制以及质量优化提供支持。实际功能架构如图5所示。

图5 系统功能和逻辑架构

系统在数据处理和数据对齐方面,采用数学方法或添加示踪剂进行监测等方法进行数据对齐,获取原料、中间产品、最终产品及各个部分操作参数(如加料顺序、反应温度、反应压力、反应时间、搅拌速度等)的滞后关系,找到不同时间段的产品批次下对应的操作参数和分析数据集,用于构建合格产品的样品空间。通过系统设计结合实验室数据,确定最终系统参数,并测定不同批次产品物性参数,如表2所示。

表2 不同批次h-PAMAM样品的相关物性参数

由表2可知,通过数字化动态监控系统,不同批次h−PAMAM样品的相关物性参数变化不大,超支化聚合物破乳剂产品稳定性与重复性得到保障大幅提升,为其工业化应用提供了一种新的思路和方法。

2.3 h-PAMAM破乳性能的考察

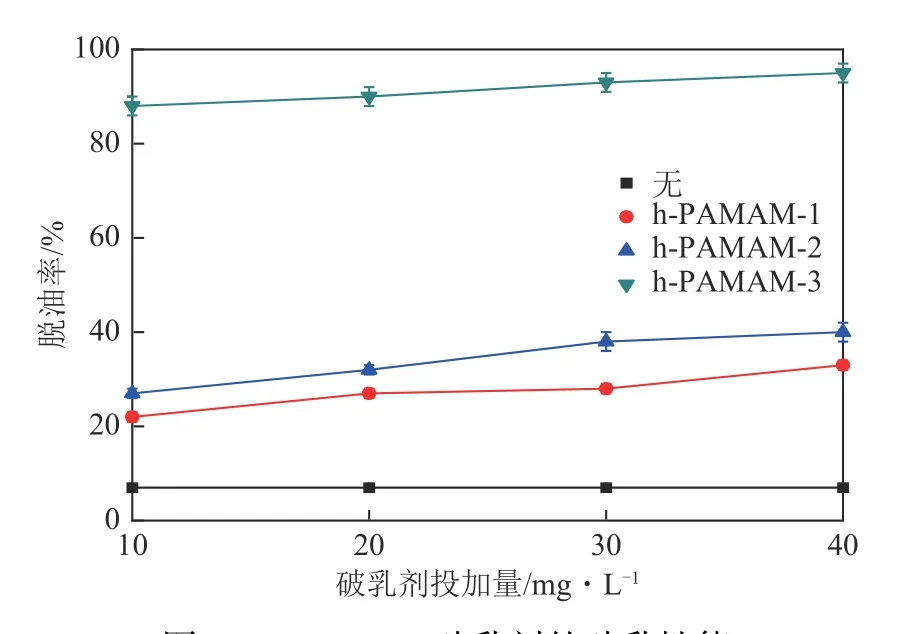

在沉降时间为30min、破乳温度为60℃的条件下,考察以不同端基结构和相对分子质量的破乳剂h−PAMAM对含油量为10%的O/W型乳状液的脱油率,其结果如图6所示。

图6 h−PAMAM破乳剂的破乳性能

如图6所示,未投加破乳剂时,乳状液的脱油率仅为7%,而当破乳剂的投加量为40mg/L,乳状液的脱油率发生显著变化,h−PAMAM−1、h−PAMAM−2和h−PAMAM−3破乳剂的脱油率分别为33%、40%和95%。由此可知,h−PAMAM−3 的破乳效果最佳,足以满足石油工业需求。相比于h−PAMAM−1 和h−PAMAM−2,它富含大量端胺基和酰胺基,具有很高的界面活性,可有效地替代表面活性剂物质,达到高效破乳的功效。需要特别指出的是,当MA过量时,生成的h−PAMAM破乳剂端基含有大量酯基,胺基数目下降,表现出的破乳性能较差。后续实验将以h−PAMAM−3为破乳剂作进一步研究。

本文选取中国油田3个代表性油藏温度用以考察温度对h−PAMAM−3破乳效果的影响:低温油藏30℃、中低温油藏45℃、中高温油藏60℃。破乳剂投加量分别设置为10mg/L、20mg/L、30mg/L、40mg/L,沉降时间分别设置为1min、10min、20min、30min,进一步评价h−PAMAM−3的破乳性能。

2.3.1 添加量的影响

以h−PAMAM−3 为破乳剂,以油质量分数为10%的O/W 型乳状液为处理对象,探究了不同破乳剂投加量对破乳效果的影响,结果见图7。

如图7 所示,脱油率随着h−PAMAM−3 投加量的增加而逐渐增大。破乳温度为60℃、沉降时间为30min、当破乳剂投加量为40mg/L时,h−PAMAM−3的脱油率提升至95%。这是因为超支化聚酰胺-胺分子在油水界面膜上的胺基密度随着破乳剂的增加而加大,其与水分子的吸附作用因此增强,同时增加的酰胺基团有助于增强油水界面活性,脱油率也随之增大。

图7 不同沉降时间下破乳剂h−PAMAM−3添加量对脱油率的影响

2.3.2 破乳温度的影响

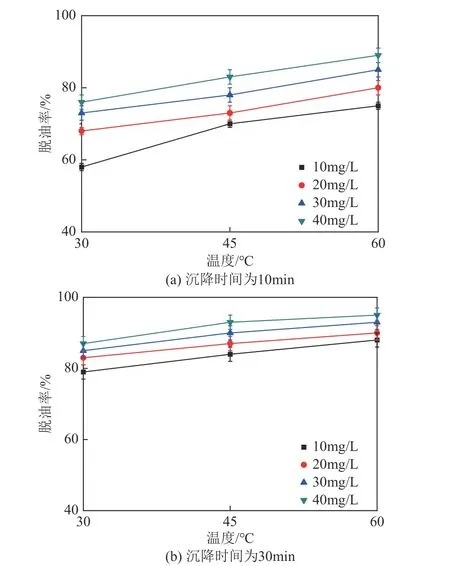

以h−PAMAM−3 为破乳剂,以油质量分数为10%的O/W 型乳状液为处理对象,探究温度对破乳效果的影响,结果见图8。

图8 不同沉降时间下温度对h−PAMAM−3脱油率的影响

如图8(a)所示,随着破乳温度的增高,其脱油率也逐渐增加。在破乳剂添加量为40mg/L、沉降时间为10min 的条件下,破乳温度从30℃增至60℃,其脱油率增加了10%。由此可知,破乳温度是影响破乳剂脱油率的又一个重要因素。随着破乳温度的提升,不仅能够降低油相的黏度,而且致使油水两相的密度差增大,进而利于乳状液破乳。不仅如此,破乳温度的升高也有利于增强超支化破乳剂分子热运动,导致液滴的碰撞概率增加、液膜稳定性变差,在重力作用下导致油水分离,使得破乳剂获得很高的脱油率。

2.3.3 沉降时间的影响

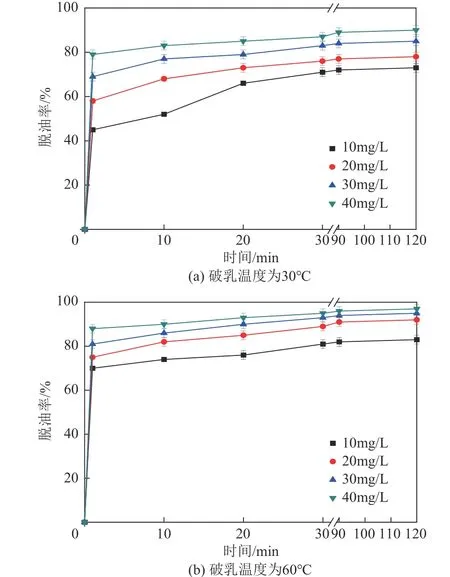

以h−PAMAM−3为破乳剂,以油质量分数为10%的O/W 型乳状液为处理对象,探究沉降时间对破乳效果的影响,结果见图9。

图9 不同破乳温度下沉降时间对h−PAMAM−3脱油率的影响

如图9 所示,投加h−PAMAM−3 破乳剂后,乳状液的脱油率随着沉降时间的延长先迅速上升,随后缓慢提高,直至最后达到破乳平衡。沉降时间也是影响破乳剂破乳效果的关键因素之一。在破乳温度为60℃、破乳剂的投加量为40mg/L 条件下,h−PAMAM−3 的 脱 油 率 从 沉 降 时 间 为10min 时的90%增加到30min 时的95%。继续延长沉降时间,乳状液的脱油率值基本无明显变化,即h−PAMAM−3 在沉降时间为30min 时已基本达到破乳平衡状态。这与其他文献报道[15]中常规破乳剂通常需要至少90min达到破乳平衡相比,大大缩短了沉降时间,且h−PAMAM−3同时具有较高的脱油率值,说明h−PAMAM−3 是一类快速高效破乳剂。h−PAMAM−3特有的超支化结构和亲水性的端胺基在其中起到很重要的作用。一方面,大量亲水的胺基使得超支化聚酰胺-胺分子能够快速到达油水界面,而独有的超支化结构使得破乳剂分子难以互相靠近;另一方面,丰富的酰胺基和水分子的作用使得油水界面活性提升,酰胺基团的极性作用,可吸附界面膜物质,使油水界面膜强度变低、稳定性变低。这些作用结合,使得h−PAMAM−3破乳剂能够有效缩短吸附作用时间,获取高效的破乳性能,这些优良的性能为其在油田的应用提供很好支持。

2.4 HPG-MA破乳机理的考察

2.4.1 界面张力

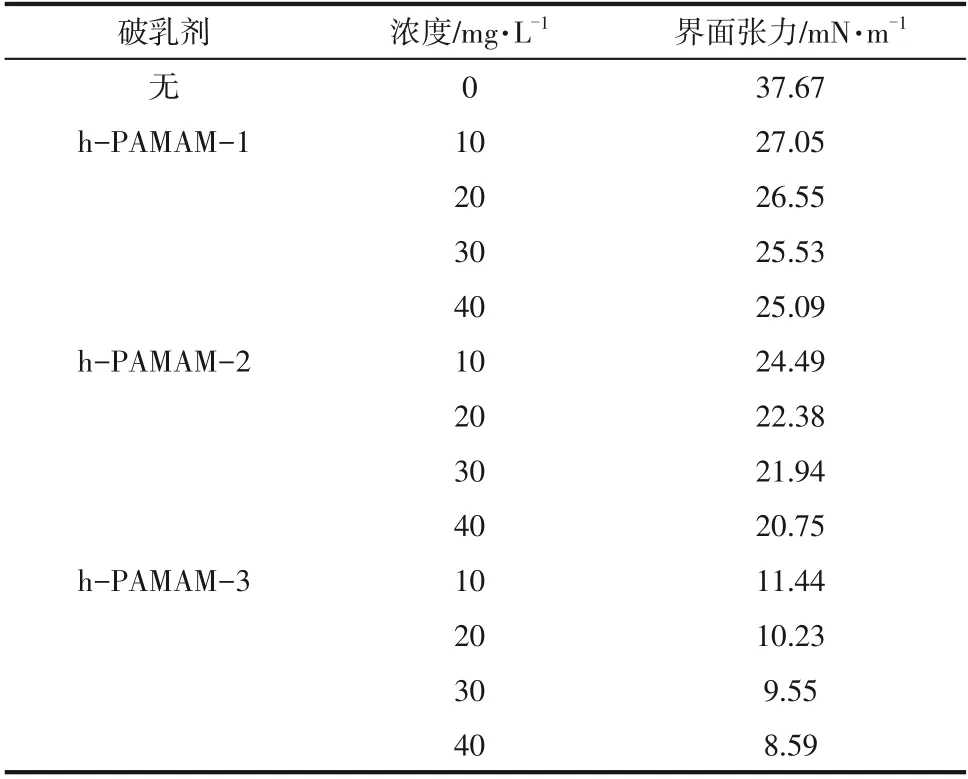

静态界面张力是评估破乳剂性能的重要指标。将不同投加量的h−PAMAM 破乳剂投加到水相中,采用悬滴法测定油水界面张力,实验见表3。

表3 添加不同起始剂的破乳剂的油水界面张力

如表3 所示,h−PAMAM 破乳剂均可以有效降低界面张力,这是由破乳剂分子中酯基、胺基和酰胺键共同作用的结果。界面张力下降程度的高低是破乳剂破乳性能优劣的先决条件。相比于h−PAMAM−1和h−PAMAM−2,h−PAMAM−3带来更低的界面张力值和更好的破乳性能,这是由端胺基和酰胺基共同作用的结果。当丙烯酸甲酯(MA)过量时,生成的h−PAMAM 破乳剂端基含有大量的酯基,而端胺基数目下降,导致h−PAMAM−1 和h−PAMAM−2 吸附到达油水界面的能力下降,破乳性能相对较差。

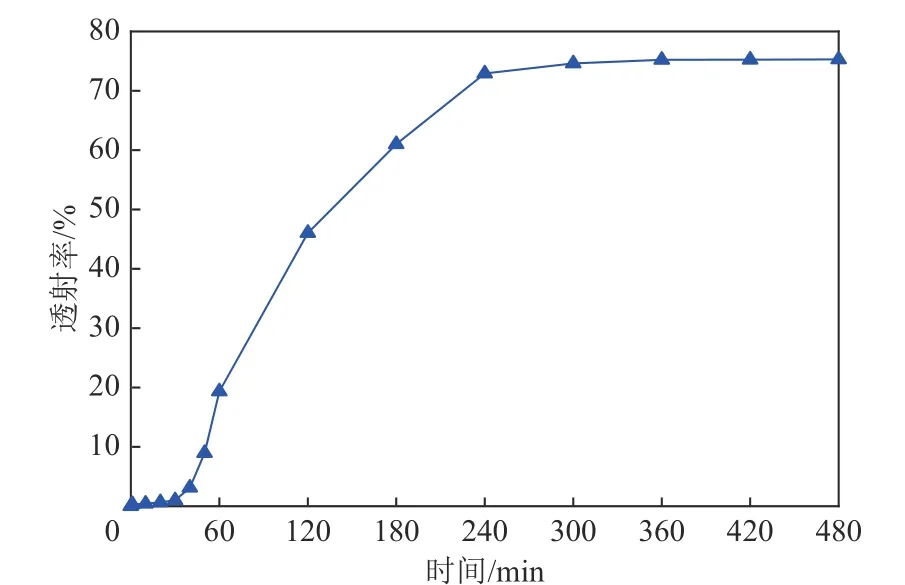

2.4.2 破乳过程中乳状液透射率的变化

乳状液透射率的变化不仅可监测破乳动态过程,而且还可以定量表征脱出水相的清澈程度。为了更好地表征添加破乳剂后模拟O/W 型乳状液水相的变化规律,在25℃、破乳剂h−PAMAM添加量为40mg/L的条件下,采用UV−Vis法监测不同沉降时间乳状液的透射率变化。添加h−PAMAM破乳剂后,乳状液透射率随时间的变化规律如图10所示。

图10 添加h−PAMAM−3破乳剂对乳状液透射率的影响

如图10 所示,投加破乳剂后,乳状液的透射率值由未投加破乳剂时的0.034%提高到75.3%(平衡值)。经观察发现,在投加h−PAMAM破乳剂后,肉眼看到的水相为澄清透明,然而此时的透射率值却相对较低,即乳状液透射率的变化相比于脱油率的变化出现明显的滞后现象,这主要是由于乳状液中仍然分散着少量的小油滴所致。可以看出,本实验中当沉降时间在60min以内时,乳状液的透射率值变化不大;沉降时间超过60min后透射率值直线上升,并在300min时达到平衡。

2.4.3 破乳过程中乳状液平均粒径的变化

乳状液平均粒径的变化规律是描绘破乳剂性能的另一种新的方式,用来定性表征破乳性能。本节采用DLS 法,在25℃、h−PAMAM−3 的添加量为40mg/L的条件下,考察乳状液下相(水相)粒径的分布和平均粒径的变化规律随沉降时间的变化。采用同样的方法,考察不同起始剂的破乳剂对平均粒径的影响。投加h−PAMAM破乳剂后,乳状液平均粒径随时间的变化如图11所示。

如图11 所示,下层乳状液的粒径随着破乳时间先迅速上升而后平稳下降。新鲜配制好的乳状液粒径大小约为1990nm,分布范围较窄,投加破乳剂后,由于h−PAMAM−3具有大量亲水端胺基和较高的界面活性,当其快速到达油水界面后,乳状液中粒径较大的液滴就会发生聚并,液滴粒径增加,液滴粒径增加到一定程度后产生油水分离,导致乳状液粒径逐渐下降。破乳时间为480min时,乳状液的粒径降到10nm 左右,表明此时乳状液仅仅含有破乳剂分子的二聚体或单聚体。

图11 h−PAMAM破乳剂对乳状液平均粒径的影响

综上所述,超支化聚合物对油水界面层的作用机制是顶替置换机理。h−PAMAM−3分子中的酰胺基团具有更强的极性,加之其独特的超支化结构,赋予它更高的界面活性,使得破乳剂分子能够快速、多点地吸附到油水界面。随着破乳剂添加量的增加,由破乳剂静态界面张力可知,破乳剂分子可有效地刺穿和替代原有的表面活性剂物质,降低界面膜强度。通过破乳过程中乳状液平均粒径的变化可知,破乳剂分子可加速油滴碰撞、聚结和合并,进一步达到油水分离的目的,具体表现为乳状液平均粒径先迅速增加,后平稳下降。

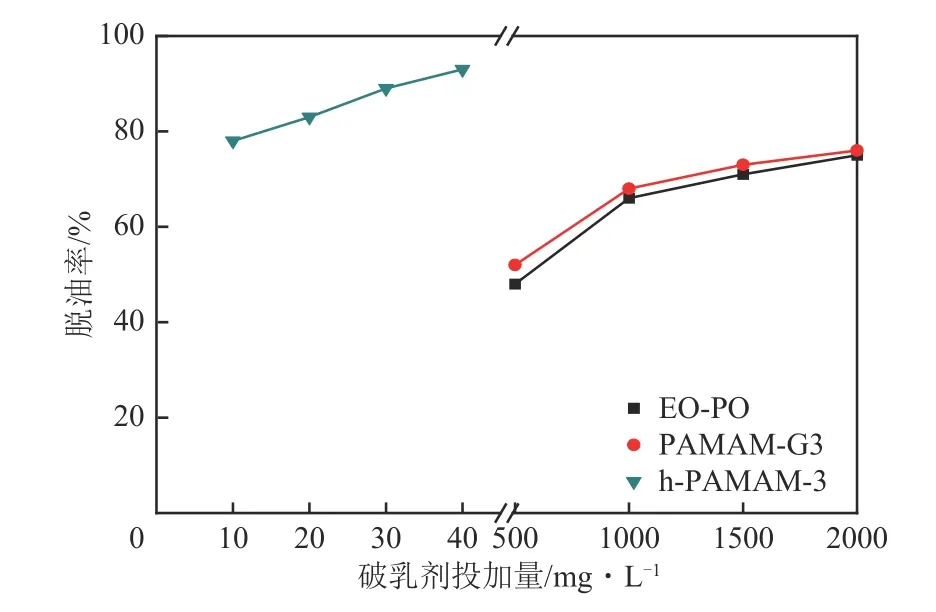

2.5 不同类型破乳剂的破乳性能

将h−PAMAM−3与传统嵌段型聚醚破乳剂EO−PO和树状大分子破乳剂PAMAM−G3进行对比,以油质量分数为10%的O/W 型乳状液为处理对象,考察3种破乳剂在不同投加量下的破乳效果,结果见图12。

图12 不同类型破乳剂的脱油率(沉降时间60min,温度45℃)

如图12所示,几种破乳剂的脱油率均随着破乳剂投加量的增加在增大,其中EO−PO、PAMAM−G3在投加量为2000mg/L、破乳温度45℃、沉降时间为60min 时对应的脱油率分别为75%、76%,而h−PAMAM−3 在 投 加 量 仅 为40mg/L,破 乳 时 间30min 时脱油率已高达88%,脱油效果显著。这与h−PAMAM−3破乳剂所特有的超支化结构,以及酰胺基团和伯胺基团有关。

3 结论

主要合成了以TEPA为核心的超支化聚酰胺-胺(h−PAMAM)作为新型超支化聚胺类乳剂,应用数字化技术合理设计实时优化系统动态优化过程参数,系统考察了h−PAMAM对O/W型乳状液破乳性能的影响,从界面张力、破乳过程中乳状液粒径变化与粒径分布等方面对破乳剂的顶替机理进行了探讨。主要结论如下。

(1)采用“一锅法”,通过Michael加成法以及逐步升温缩聚法,调节起始剂和丙烯酸甲酯的比例,合成了一系列超支化聚酰胺−胺(h−PAMAM),并采用核磁共振波谱法和红外光谱法表征了h−PAMAM的结构,通过凝胶渗透色谱法测定了h−PAMAM的数均相对分子质量及多分散系数,采用动态光散射法表征了聚合物粒径与其相对分子质量之间的关系。

(2)选取多元胺与丙烯酸甲酯的比例为1∶1时合成的h−PAMAM作为破乳剂,从投加量、沉降时间、破乳温度等方面考察了h−PAMAM的破乳效果。结果表明,以TEPA为起始剂的h−PAMAM破乳剂,在破乳温度为60℃、沉降时间为30min时,当其投加量为40mg/L 时,脱油率可达到95%以上,可以满足石油行业的应用需求。

综上所述,h−PAMAM−3是一种高效快速应用于O/W 型乳状液的破乳剂,通过对破乳机理的研究,为破乳剂的实际应用提供更多的理论依据、技术支持和参考价值。