基于BP 神经网络的中包车液压同步系统仿真分析

白李浩,朱学彪,戎雪飞

(武汉科技大学机械自动化学院,武汉 430081)

0 引 言

中包车是一种广泛应用于钢铁冶炼连铸技术的复杂设备,其液压升降平台同步精度、控制方法等都对实际工程应用有着巨大的影响,现有某钢厂中包车动作不正常直接导致单流及全产线停机,存在满载升降同步性差、中间包满载时平移推力不足对中度差、机构卡阻等问题。 本文旨在利用PID 控制的液压伺服阀改进中包车,并利用改进后的BP 神经网络进行PID 参数的整定。 神经网络算法是智能算法之一,具有自学习、自适应的能力,而且神经网络能够直接对系统参数进行在线计算,改造后的中包车液压同步控制系统鲁棒性、同步性提高。 并且具有控制过程中实时改变PID 参数调整控制对象的能力。

1 液压系统原理分析

1.1 原连铸机中包车液压同步系统

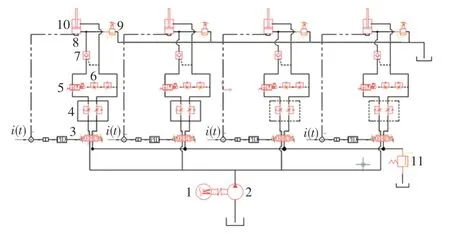

现以某钢厂连铸机中包车液压系统为研究对象,是由一个同步马达和4 个升降油缸控制升降的控制系统,在液压多缸运动回路中属于采用同步马达的同步运动回路,图1 中采用了相同结构和排量的液压马达,且其轴刚性连接,因此可把等量的压力油分别输入4 个尺寸相同的液压缸中,使得4 个液压缸同步。 然而在实际生产过程中,此液压系统运行功能、升降功能、横移对中功能、称量功能等出现了问题。 根据液压系统暴露出来的问题,认为故障的根源在于同步方式和同步精度不够。 故设计一种液压伺服阀控液压同步回路,利用液压缸上安装的位移传感器检测液压缸活塞位移进行反馈控制。

图1 原连铸机中包车液压原理图Fig. 1 Hydraulic schematic diagram of the original caster middle ladle car

1.2 改进后的液压同步系统

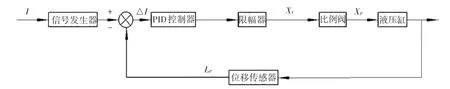

改进后的液压系统添加了PID 控制器对伺服阀控液压同步系统进行反馈控制,由于伺服阀可以根据不同信号流实时改变阀口大小进而改变通过流量大小,所以理论上给出相同的信号便可输出相同的流量。 2 个液压缸位置实际上是位置控制。 液压原理如图2 所示,位置闭环控制框图如图3 所示。

图2 改进后液压同步系统原理图Fig. 2 Schematic diagram of improved hydraulic synchronization system

图3 位置闭环控制系统示意图Fig. 3 Schematic diagram of position closed loop control system

此类同步控制系统,当发生误操作行为时,选择在伺服阀的前后加上液控单向阀以防止中包车误升降。并且必须选择具有滑阀位置反馈的高性能伺服阀。

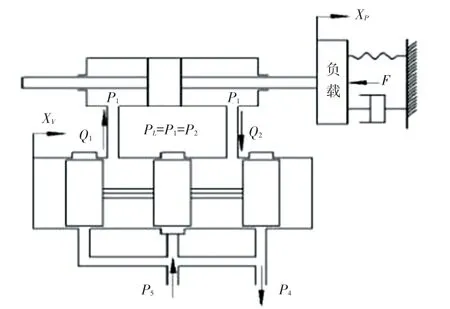

2 液压控制系统稳定性分析

稳定性在控制系统中是极重要的,在此连铸机液压同步系统中使用的是电液伺服控制系统中的电液位置控制系统,伺服阀控制液压缸的形式经过简化可看作一种阀控缸模型,经典阀控缸原理如图4所示,对液压同步系统各个环节进行稳定性分析。

图4 阀控缸-负载原理图Fig. 4 Valve control cylinder - load schematic diagram

2.1 液压缸-负载

液压缸的技术参数为:活塞直径D =0.160 m,活塞杆直径d =0.100 m,活塞工作行程为0.500 m,若忽略液压缸死区面积,则活塞行程L =0.500 m,由于在同步液压系统中采用同步液压缸,液压参数均一致,因此可对液压缸-负载部分进行以下数学分析:

其中,Vt表示系统总的压缩容积;AP表示液压缸有效工作面积;V管表示液压缸相连的管路容积。

阀的线性化流量方程表示为:

液压动力元件连续性流量方程:

液压缸输出力平衡关系:

其中,m表示活塞与负载质量;BP表示粘性阻尼系数;K表示负载弹簧刚度;FL表示外负载力。

对式(3)~(5)做拉式变换,消去中间变量得到液压缸-负载环节的传递函数为:

其中,QL表示液压缸活塞负载流量;XP表示液压缸活塞位移。

若取液压油的等效弹性模量βe =7×108,则液压-负载环节的固有频率可以求出:

由于液压缸-负载环节粘性阻尼系数和涉及的伺服阀流量压力系数较小,因此在此控制系统中依据经验选取ζh=0.2,可求得液压缸-负载环节的传递函数:

2.2 电液伺服阀

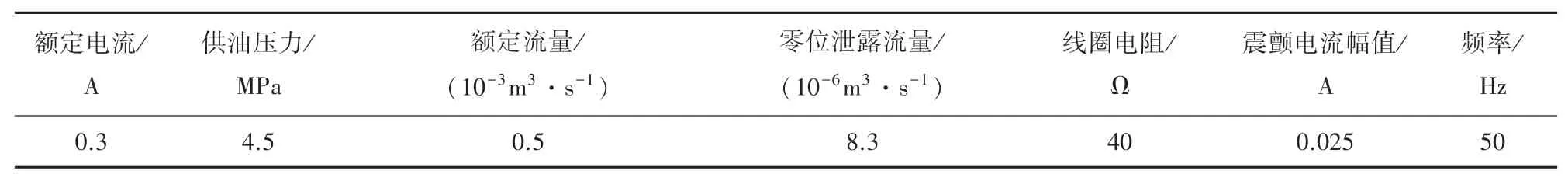

实验中采用的TR-H7/20F-0.6 动圈位置反馈电液式伺服阀技术参数见表1。 在实验室中对伺服阀进行信号处理、数据收集,可绘制出伺服阀阶跃响应特性曲线如图5 所示。

表1 伺服阀技术参数Tab. 1 Technical parameters of servo valves

图5 伺服阀阶跃响应特性曲线Fig. 5 Step response characteristic curve of servo valves

根据实验曲线求出伺服阀的峰值时间tp:

由于伺服阀可看作一个二阶振荡环节,此时误差带Δ =0.05,即调节时间ts可得:

最大超调量MP为:

由式(9)~(11)可求得此伺服阀的阻尼比和固有频率,因此可知此伺服阀的传递函数为:

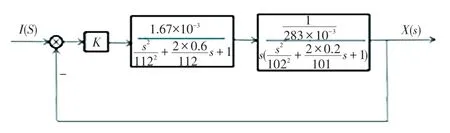

通常考虑到伺服阀电感的影响,电流信号会经过电流放大器,当放大器有足够高的输出电阻,线圈电路的时间常数减小,由式(8)、式(12)可得该控制系统的框图如图6 所示。

图6 控制系统框图Fig. 6 Block diagram of control system

2.3 闭环控制系统稳定性校核

稳定性是闭环控制系统必须满足的条件,控制系统传递框图见图6,此控制系统开环增益Ki与电流放大器增益K有关,若取开环增益Ki =10,进行时域和频域分析,利用Maltab 求出图6 的系统开环伯德图如图7 所示。

图7 系统开环伯德图Fig. 7 Open loop bode diagram of the system

由图7 可知,该系统稳定,且具有幅值裕量11.9 dB、相位裕量81.4°。 因此,只要电流放大器的增益K合适,该控制系统稳定。

3 液压同步精度优化

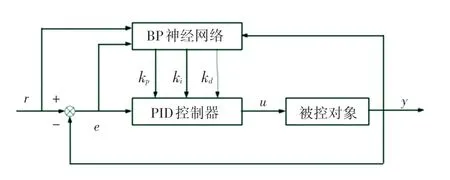

液压同步控制系统是一种位置反馈式控制系统,由于传统控制思想中采用PID 控制器进行自动控制中的反馈控制会出现PID 的各环节参数校正问题,因此利用BP 神经网络自适应的特点设计一种BP-PID 控制器进行液压同步系统的精度优化,PID 控制器数学模型具体见式(13):

其中,Kp为比例系数;Ti为积分时间常数;Td为微分时间常数。

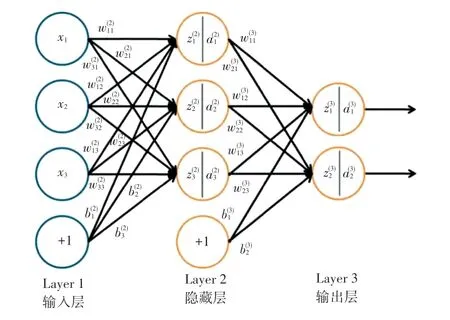

确定了PID 控制器的数学模型后,需要将BP神经网络应用于PID 控制器,设计BP-PID 控制器。BP 神经网络结构如图8 所示。

图8 BP 神经网络结构Fig. 8 BP neural network structure

(1)BP-PID 控制器Layer1 输出为:

其中,字母O表示输出,上标表示对应层数。

(2)BP-PID 控制器Layer2 输入、输出:

其中,f(x) 为激活函数,在Layer2 中选择sigmoid函数为激活函数。

(3)BP-PID 控制器Layer3 输入、输出:

其中,ω是权重系数矩阵;在Layer3 中选择激活函数g(x) 为tanh函数、字母O对应3 个结点、即是PID 控制器中的Kp、Ti、Td三个系数。 又因为BP神经网络采用的是梯度下降法进行权重系数优化、故选择性能指标函数、即Loss函数来修正权重数,如式(17)所示:

其中,Ek是性能指标函数。

当给定一定学习速率时,BP 神经网络可以通过自适应的方式不断修正PID 控制器的系数,最后达到提高中包车液压同步系统控制精度的效果。 BPPID 控制器的结构如图9 所示。

图9 BP-PID 控制器结构简图Fig. 9 Structure diagram of BP-PID controller

为了验证BP-PID 控制器对液压同步系统精度优化的作用,选择以下模型为例:

根据已经设计好的BP -PID 控制器,利用Matlab 进行Simulink 仿真,仿真模型如图10 所示。

图10 BP-PID 仿真模型Fig. 10 BP-PID simulation model

设定初始输入信号为阶跃信号,选择初始权重矩阵ω0为[30,40,10]。 记录仅使用PID 时和使用BP-PID 控制器时模型响应曲线分别如图11、图12所示。 将两者绘制曲线图进行对比,对比结果见图13。 由图13 可以发现,响应曲线的调节时间,超调量等参数都得到了明显改善。 由图13 可知,当仅仅使用PID 控制器时,系统的上升时间为0.133 s,经过大约0.954 s系统达到稳定,此时系统超调量远超过工业界规定的标准,模型显然并不理想。

图11 PID 控制器响应曲线图Fig. 11 PID controller response curve

图12 BP-PID 控制器响应曲线图Fig. 12 BP-PID controller response curve

图13 BP 控制器与BP-PID 控制器对比图Fig. 13 Comparison diagram of BP controller and BP - PID controller

当使用BP-PID 控制器时,系统的上升时间为0.128 s,且系统仅仅通过0.523 s 就达到稳定,此时系统的超调量为3.3%,远小于工业界的标准,由此可见利用BP-PID 控制器的模型在仿真结果上比使用PID 控制器的模型得到了极大的提升。

所以采用BP-PID 控制器提升连铸机中包车的液压同步系统的精度是完全可行的。

4 仿真实验

将利用BP 神经网络改进过后的液压同步系统应用到连铸机中包车实际生产中,在AMESim 中建立的仿真模型如图14 所示。 进行Simulink -AMESim 联合仿真过程中,利用负载信号源8 模拟中包车液压系统判断BP 神经网络改进后液压同步控制系统在不同负载下的稳定性和同步精度。 同时可以给定PID 控制器不同的信号源,判断当需要液压缸不同位移时,此同步控制系统的稳定性和同步精度。 由于根据统计数据知道此控制系统中液压缸伸出位移通常不会超过0.3 m,负载m通常不会超出500 kg,当给定期望位移参见图15 时,可得液压缸实际位移如图16 所示。

图14 改进后的中包车液压系统模型Fig. 14 Improved hydraulic system model of the medium charter car

图15 液压缸期望位移Fig. 15 Desired displacement of hydraulic cylinder

图16 液压缸实际位移图Fig. 16 Actual displacement of hydraulic cylinder

由图15 可知,当期望位移为0.30 m 时,BP 神经网络改进过后的液压同步控制精度可达到0.299 999 5 m,此精度可以完美满足工业界的要求。证明BP神经网络改进后的液压同步控制系统能够大大提升液压同步控制精度。

5 结束语

以连铸机中包车液压系统为例子,设计了一种BP 神经网络改进后的液压同步控制系统,经过实验验证了可以大大提高液压同步控制精度。