用于大功率紫外LED的圆柱扰流散热器设计仿真

曹露泽,韩秋漪,李福生,,荆 忠,张善端,

(1.复旦大学 工程与应用技术研究院,上海 200433;2.复旦大学电光源研究所,上海 200438;3.上海迈芯光电科技有限公司,上海 201612)

引言

功率型LED作为极具应用潜力的新型光源,在各个领域不断被深入研究和应用[1,2]。特别是光固化应用对于大功率紫外LED器件的需求日益急迫[3],热管理成为需要解决的首要问题[4]。目前应用于LED系统的主流散热器包括风冷和液冷散热器[5-7]。韩秋漪等[8]和钱坤等[9]采用水作为散热工质,比空气能进一步提高散热器的换热性能,更有效地降低LED芯片结温,提高光源辐射效率,紫外LED的输入功率密度达到815 W/cm2。李思琪等[10]设计制备的液态金属散热器具备极高的散热能力,解决了多颗芯片并联的高功率密度光源模块散热难题,紫外LED的输入功率密度高达940 W/cm2。

传统水冷散热器通道结构单一、流速损失较大,容易造成沿流动方向热量累积,表面温度分布不均。针对水冷散热器中流体的流动状态,当雷诺数Re=ρυR/μ(υ为速度,ρ为密度,R为管道半径,μ为流体粘度)较大时流体为湍流状态,由于具有一定黏性,流体流过光滑通道壁面时流速会减小,壁面附近存在一层处于层流状态的薄流层[11,12],破坏此层流底层能够强化散热。目前强化散热主要采用插入扰流元件的方式,破坏壁面边界层,改变流体通道形状规则,流体在通道内产生漩涡流,提高综合传热系数。

圆柱形扰流柱作为典型的插入扰流元件,能增大流体间的扰流,进行强化传热[13-15]。本文设计了一种应用于大功率紫外LED的圆柱扰流水冷散热器,通过改变盖板厚度、圆柱直径、水槽结构和流速四种方式建立不同模型进行仿真计算,从温度场和流场角度分析传热影响因素[16]。新型散热器对比全串联光源模块使用的传统循环水域散热器[17],达到了提高散热传热性能和流动均匀性的目的,为进一步降低芯片结温提供了可行设计。

1 新型散热器设计仿真

1.1 新型散热器结构设计

根据传热方程式:Φ=AKΔT,其中Φ为单位时间内的传热量,可得知增大传热面积A和增强传热系数K是强化传热的重要手段。工程中应用扰流元件就是典型的通过增强传热系数来提高传热量,而扰流元件的形状和排列方式成为目前关注的热点。马小晶等[18]通过数值模拟的方法研究了不同尺寸和形状扰流元件对换热和流阻的影响,研究结果表明,圆柱形元件具有良好的换热效果,且在光滑圆管内圆柱元件直径越大,对流换热效果越好。对于多元件排列方式来说,采用交叉排列方式的传热效果要优于单一排列方式[19]。

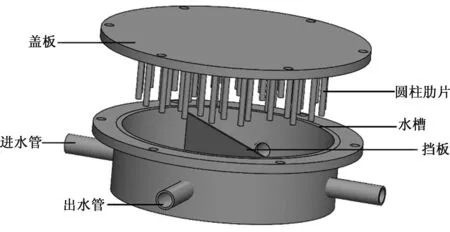

基于上述强化散热原理,本文采用圆柱体作为扰流元件形状,提出了一种圆柱扰流水冷散热器。本设计与晶闸管水冷散热器[20]的不同之处在于扰流柱直接做在盖板上,便于加工过程更改盖板厚度和圆柱直径。另外,LED热源相比于晶闸管热量分布更为集中,后续优化增加挡板放置于LED芯片排列位置,改进为双进双出结构,以LED芯片排列轴线对称分隔两个腔室,进一步均匀芯片堆积的热量。

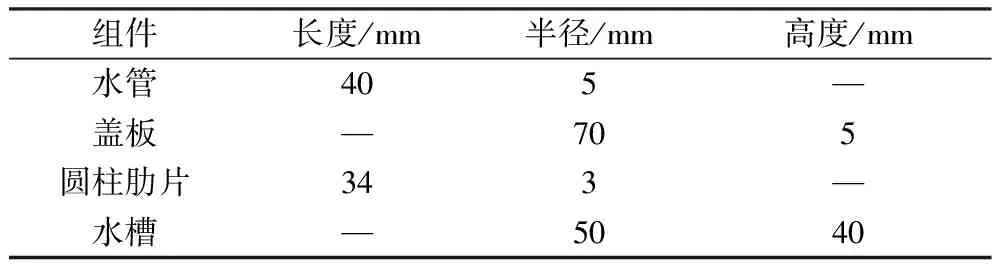

整体结构设计以精简易加工为主旨,分为上下两部分:盖板部分和水槽部分(图1)。盖板和水槽之间用金属螺丝连接固定,盖板上有圆柱肋片,圆柱排列在以盖板中心点O为圆心的同心圆上。水槽设计为圆形,单进水管出水管设计在水槽的侧面,其中进水管位于与LED电路条平行的直径延长线上,出水管偏移45°,两管口夹角135°,具体尺寸参数见表1。

表1 散热器尺寸

图1 圆柱扰流水冷散热器Fig.1 Cylindrical disturbed flow water cooling radiator

1.2 仿真模型构建

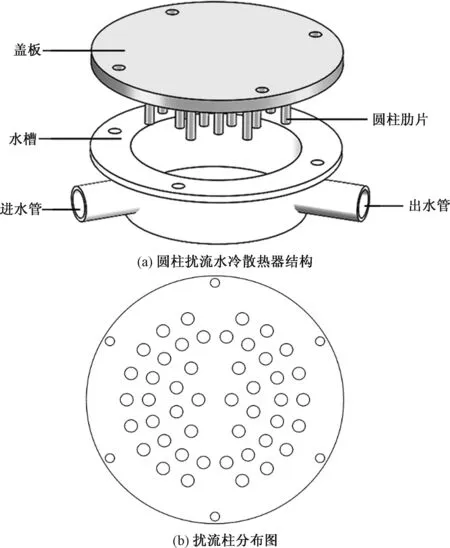

本文对水冷散热器进行3D几何建模,建模时忽略螺纹线、金线、密封圈等微小结构,保留金属基板、绝缘基板、散热器盖板、扰流圆柱、水槽以及水域等主体部分,整体结构如图2(a)所示。其中,LED模块为6颗芯片全串联的高功率密度UV LED光源模块,尺寸为60 mm × 19 mm × 6 mm,输入功率可达300 W以上,如图2(b)所示。图2(c)标注了三个探针点位置,分别用来检测仿真中芯片结温、电路基板温度和水冷散热器盖板温度的变化。

图2 水冷散热器3D几何模型Fig.2 Water cooling radiator 3D geometry model

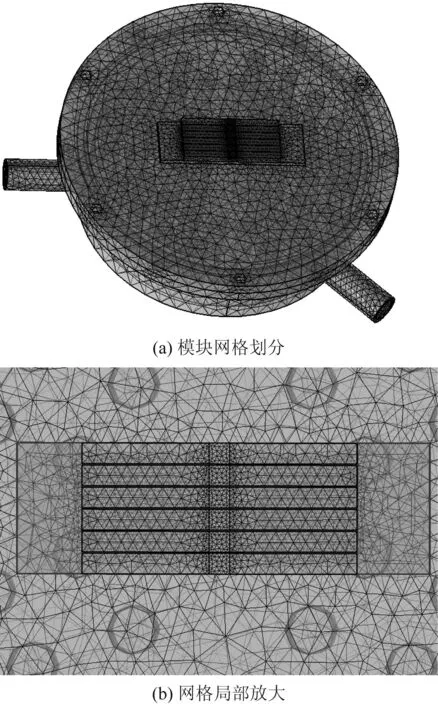

网格划分对于仿真计算来说至关重要,影响仿真速度和精度。对模型不同部分进行不同细分程度的网格划分,水冷散热器部分采用正常尺寸网格,其中水域部分调整为流体动力学,其他部分均为普通固体,对于尺寸较小的LED模块结构则采用较细化网格,如图3所示。此模型总网格数在30万左右,计算时间和精度能够满足要求。

图3 模型网格划分Fig.3 Model meshing

为方便流场计算中对湍流模型的建模,使用普遍适用的k-ε模型,其湍流动能方程为:

Gk+Gb-ρε-YM

(1)

式中,μ为湍流粘性系数;σ为脉动动能的Prandtl数;Dk表示扩散相;Gk表示速度梯度引起的湍动能产生;Gb表示浮力引起的湍动能产生。

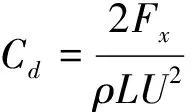

升力系数为:

(2)

斯特劳哈尔数为:

(3)

式中,St是研究物体扰流时振荡流的无量纲度量;f为涡脱落频率;L代表流场中的圆柱直径;U是来流速度。高雷诺数时k-ε模型可以捕捉流体经过扰流柱后的涡脱落行为[21],可以对复杂湍流达到良好的仿真模拟效果。

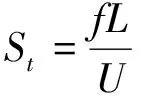

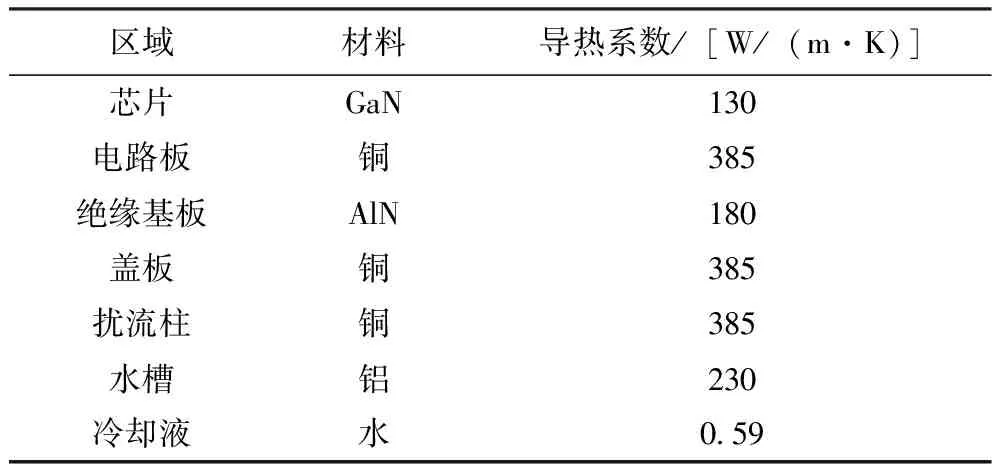

新型水冷散热器材料及导热系数见表2。将各部分材料和参数在COMSOL中输入,并在需要锡膏焊接的薄层位置设置等效薄层热阻,厚度设置为1 mm,热导率为50 W/(m·K),能够模拟焊接层的导热情况,使得仿真计算结果更加贴合实际测量结果。

表2 不同区域的材料

根据全串联模块仿真成功预测的经验,同样用热通量模拟散热器表面自然对流,设定约10 W/(m2·K)的对流传热系数。流体部分选择湍流模型k-ε模型并且选择不可压缩流,初始环境温度为21 ℃。热功率依据6颗芯片全串联LED不同输入功率对应的辐射效率进行设置[17],在15 A工作电流、电功率324 W、功率密度为643 W/cm2时,采用传统循环水域散热的LED模块在仿真中结温可以达到120 ℃,本文的仿真数据结果将与传统水冷散热器仿真结果进行对比。

2 结果与讨论

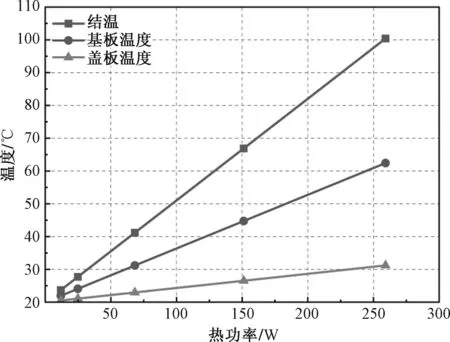

2.1 盖板厚度对芯片结温的影响

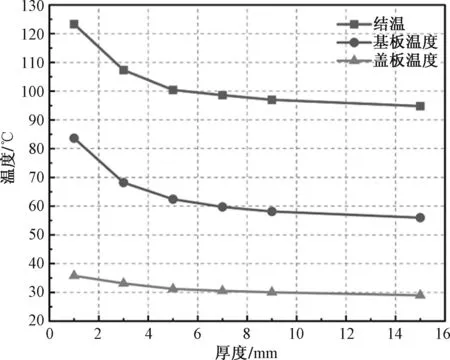

LED热量通过水冷散热器盖板到达流体区域,是热量传递的重要途径。不同通道结构的水冷散热器一般具有相似的盖板结构,研究盖板厚度对芯片结温的影响对散热器的设计具有普遍指导意义。本文选取厚度1 mm、3 mm、5 mm、7 mm、9 mm和15 mm进行仿真,计算不同厚度下的芯片结温、电路板温度以及盖板温度。

从图4可以看出,在盖板厚度<5 mm时,三个探针点温度随盖板厚度的增加有明显的下降,结温从123 ℃降至100 ℃,基板温度从83 ℃降至62 ℃,温差超过20 ℃,说明小范围增加盖板厚度可以有效提高散热。LED芯片产生的热量可以通过金属铜层迅速传递,传导部分热量之后剩余热量到达水域经过水流带走。在厚度>5 mm的区域温度变化幅度较小,可以得知通过增加盖板厚度来改善传热是有限的,厚度继续增加会影响水冷系统的作用发挥。在实际应用中,可以避免加工过厚的盖板,以仿真结果拐点处的厚度值作为工艺最优参数,减少耗材,降低成本。

图4 盖板厚度对探针点温度的影响Fig.4 Dependence of probe point temperature on the cover plate thicknesses

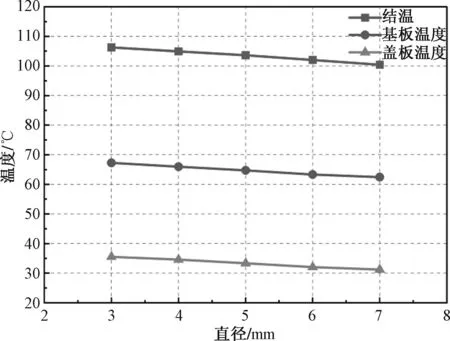

2.2 圆柱直径对芯片结温的影响

增加换热面积的一种有效方式是增大圆柱体直径,来增加圆柱体与水流接触的表面积。保持扰流的排布不变,将46根扰流柱的直径由3 mm增加到7 mm,设置优化后的盖板厚度5 mm和统一的流速2.5 m/s,对增大直径的结构进行仿真分析,得到如图5所示的温度结果。芯片结温从106 ℃降至100 ℃,由于铜材的热导率高,更多热量会以热传导的方式从受热基板传至扰流柱,铜柱与流体之间对流换热面积增大,散热器整体散热性能进一步提升。从图5曲线趋势分析,继续增大扰流柱直径,三个探针点温度会继续降低。考虑到直径增大,扰流圆柱的体积相应增大,柱间流体通道过于狭窄会导致流阻增大[22],结合散热器本身尺寸,直径优化到7 mm左右为最佳。该条件下可使功率密度643 W/cm2的UV-LED模块结温降至100 ℃以内的安全工作温度。

图5 圆柱直径对探针点温度的影响Fig.5 Dependence of probe point temperature on the diameter of cylinder

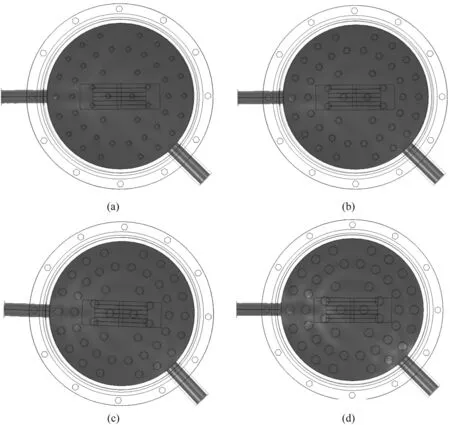

图6展示了直径4 mm、5 mm、6 mm、7 mm时的流速分布图,可以清楚对比直径对水流流速均匀性的影响。增大圆柱直径后,水流流过圆柱的速度明显增大,而且高流速的水域分布较广。这是因为直径的增加导致柱间的间距变小,水流通过每两根扰流圆柱之间的通道更窄,流过柱间通道后流道截面积增大,流速会随截面积的增大而减小,而扰流柱排布密度增加会使水流进入下一个柱间通道的距离缩短,减少了流速损失。高流速的水流会更快带走模块的热量,因此芯片下方流体速度大小分布对于水冷散热器的散热性能至关重要。

图6 不同直径下的流速分布图:(a)3 mm;(b)4 mm;(c)5 mm;(d)7 mm Fig.6 Flow velocity distribution under different diameters:(a)3 mm;(b)4 mm;(c)5 mm;(d)7 mm

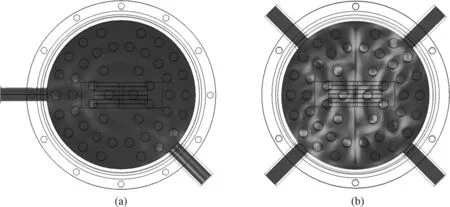

2.3 水槽挡板结构对芯片结温的影响

针对上述提到的高流速水流区域分布不均的问题,本文对水槽结构提出了优化,解决芯片正下方高流速水流分布问题。设计水槽为双腔室,在芯片排列轴线处的水槽直径位置增加一个薄层挡板,将水槽分为两个腔室,两边各有一个进水口和出水口,且方向相反,可沿挡板壁面形成对冲,使散热器工作过程中流体温度更均匀。进水管和出水管夹角取90°,两边对称分布,形成双进双出水冷散热结构,如图7所示。设定盖板厚度5 mm、圆柱直径7 mm进行仿真,温度曲线如图8所示,增设挡板的双进双出结构相比无挡板结构结温降低5 ℃左右。

图7 增加挡板散热器结构图Fig.7 The radiator structure diagram of adding baffle

图8 各探针点温度仿真结果Fig.8 Simulation results of probe point temperature under different thermal power

无挡板和双进双出结构流速分布对比如图9所示,可以看出加挡板后的双腔室水域高流速水域分布更为广泛,两个腔室基本呈现对称的情况,整体流速提高,挡板附近靠近芯片下方流速达到最高。

图9 不同结构的流速对比图:(a)单进水口;(b)双进水口Fig.9 Flow velocity comparison of different structures:(a)single-inlet;(b)double-inlet

由于挡板的存在,水流从进水管进入水槽之后,在两个圆柱扰流体之间形成扰动,形成较多旋涡,加强湍流强度,流至挡板位置后受到阻挡,小部分水流折返回来重新经过入水口左侧,剩余部分经过扰流圆柱继续流向出水口。此结构可以明显改善流速不均的问题,进一步降低了芯片结温。

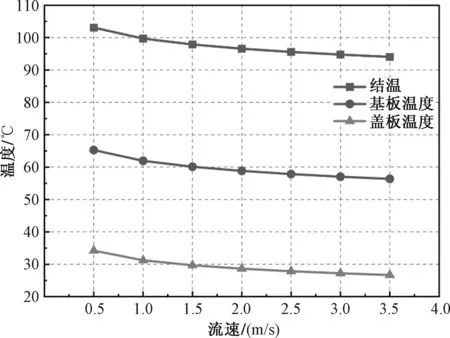

2.4 流速对芯片结温的影响

由于扰流圆柱的存在,散热器流阻增大,流速成为关键的影响因素之一,在双进双出圆柱扰流结构基础上,对流速0.5 m/s、1.0 m/s、1.5 m/s、2.0 m/s、2.5 m/s、3.0 m/s和3.5 m/s分别进行仿真。图10为流速和温度的变化关系,0.5~1.0 m/s区间温度变化相对明显,流速3.5 m/s相比于0.5 m/s时结温降低9 ℃左右,在泵功和散热器通道结构压力允许的条件下,适当增加流速是提高散热器散热性能的有效手段。

图10 流速对温度的影响Fig.10 Dependence of temperature on the flow velocity

图11对比了流速0.5 m/s、1.5 m/s、2.5 m/s和3.5 m/s下的水域速度分布,可以清晰地看到水速越高速度分布均匀性越好。水速较低的时候,圆柱扰流体的阻挡作用会使水流降低到更低的速度,热量很难被迅速带走,换热效果差;当流速增大时,水流迅速通过扰流圆柱之间,加强了柱间扰动,流体的湍流强度增大,提升换热效果。当水速达到3.5 m/s时,明显看出挡板附近扰动剧烈,加强与芯片下方基板的换热。由于水流在柱间碰撞形成旋涡流会使流阻梯度增大,这会使水泵的消耗功变大,需要的电能更多。

图11 不同流速下的速度分布图,流速为:(a)0.5 m/s;(b)1.5 m/s;(c)2.5 m/s;(d)3.5 m/s Fig.11 Velocity distribution under different flow velocity:(a)0.5 m/s;(b)1.5 m/s;(c)2.5 m/s;(d)3.5 m/s

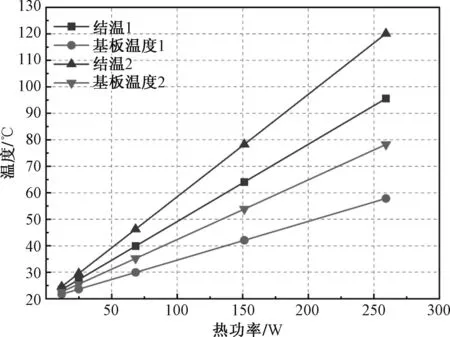

2.5 散热效果对比

本文对原型循环水域散热器和圆柱扰流水冷散热器的散热效果进行对比,如图12所示。在15 A的大电流条件下二者芯片结温差距明显,此时光源模块的电功率为324 W,功率密度643 W/cm2,热功率260 W,结温由120 ℃降至95 ℃,降低了25 ℃,散热器散热性能提升16.7%。

图12 两种散热器的散热效果对比Fig.12 Comparison of the cooling effect of two kinds of radiators

根据仿真模型的可靠性可以分析,在实际应用中,新型圆柱扰流水冷散热器可以有效降低结温。传统的水冷散热器这是由于水流从进水管进入水槽之后速度明显损失,垂直方向减速严重,导致上层水域流动性比较差,带走热量速度慢。水平方向上流动路径较长且无额外换热元件,容易造成横向升温,影响LED光源模块的均匀性。新型圆柱扰流水冷散热器在无额外驱动的条件下可以优化水流速度分布,有效降低高功率模块结温,满足更大功率LED光源模块应用于地坪固化、光纤固化等实际场景的散热需求。

3 结论

本文基于扰流元件强化散热的原理,提出了一种新型圆柱扰流型水冷散热器,并对其进行3D建模和仿真。针对散热器各结构中影响散热的因素分别进行讨论,优化了盖板厚度、扰流圆柱直径、水槽挡板结构和流速,从流动均匀性和换热效果两个角度进行分析,可知增大圆柱直径、增加挡板改变水槽结构可从散热器结构出发使高速水流分布区域扩大,流速均匀进一步提升芯片阵列温度均匀性,功率密度643 W/cm2的LED模块芯片结温由120 ℃降低至95 ℃。