基于北斗RTK的正面吊防碰撞系统的研究

周传彬

(中铁上海设计院集团有限公司,上海 200070)

1 基于北斗RTK的正面吊防碰撞系统架构

基于北斗RTK的正面吊防碰撞系统包括信号采集系统、数据处理系统和显示系统。其中,信号采集系统包括正面吊定位终端、定位安全帽和定位手持机;数据处理系统采用基于北斗RTK高精度定位算法和正面吊防碰撞算法;显示系统为正面吊车载终端和铁路货运作业安全管理协同平台。正面吊定位终端、定位安全帽、定位手持机和车载显示屏可通过公网或者专网进行数据交互,防碰撞算法部署在车载终端中,可保障实时处理数据和告警输出,所有告警日志和终端轨迹等数据可同步至铁路货运作业安全管理协同平台,以便后续进行数据分析处理和使用。其总体框架图如图1所示。

图1 总体框架图

2 基于北斗RTK的高精度定位算法

基于北斗RTK的高精度算法是以载波相位为基础的实时差分定位技术的北斗定位算法,利用两台及以上的北斗定位终端接收北斗信号,其中一台安置在已知坐标点上作为基站,其他接收机作为移动站[1,2],通过公网或专网将其观测值和观测坐标信息一起发送给移动站,基站通过RTK高精度算法对观测数据进行实时处理,获得接收机的定位结果。

基于北斗RTK的正面吊防碰撞系统需要对正面吊和工作人员进行定位,正面吊定位终端在正面吊上外置可延长天线,人员定位终端则采用内置小型全方向天线的安全帽作为北斗定位终端,各定位终端侦测到北斗信号后通过公网或专网向正面吊终端设备传输数据,通过相对定位的原则实时计算并显示各定位终端的坐标,其精度可达厘米级。为保证各定位终端在室外环境安全、稳定地运行,需要满足复杂环境中长时间、高精度、高可靠性的应用需求。

由于厘米级北斗RTK使用成本较高,且在本系统中正面吊定位和人员定位均需使用到该技术,故可采用差分共享的方法进行多终端单账号运行,即通过定位终端设备从cors系统获取到RTK差分数据后,再将数据共享给附近其他定位终端,在共享过程中需同时以子设备编号进行数据隔离,区分数据来源的无线终端设备。

3 正面吊防碰撞算法的研究

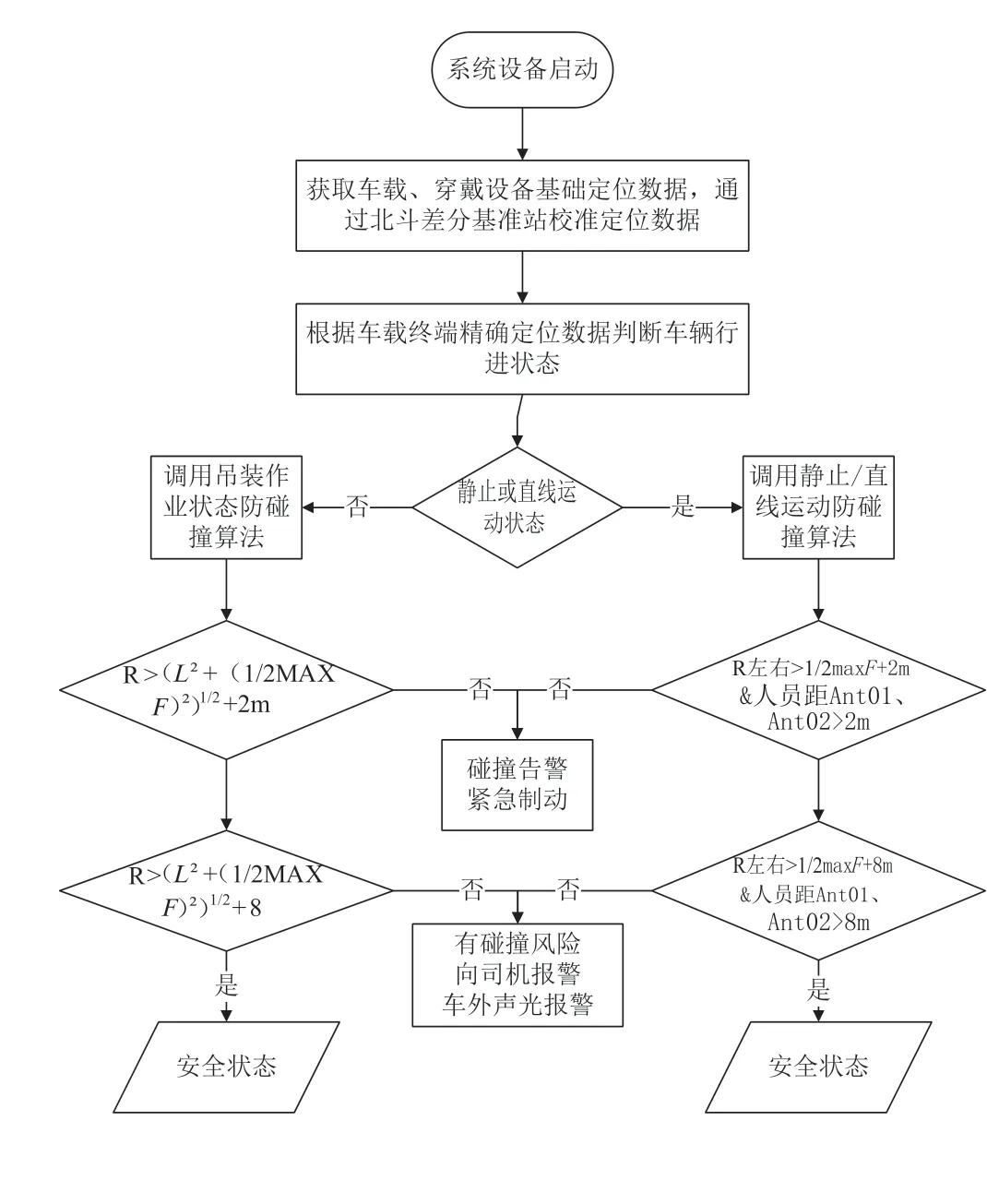

3.1 正面吊防碰撞算法总体设计

正面吊防碰撞算法主要是针对正面吊作业期间与人员的碰撞风险进行分析预测。通过可穿戴设备对正面吊作业辅助人员进行高精度定位,实时将人员位置回传给系统后台,但正面吊为大型作业机械,其本身体积远大于亚米级,故仅仅依靠高精度定位不足以预测人员与机械之间的碰撞危险,需结合正面吊的外观形态,在定位数据基础上通过算法建立正面吊轮廓外延的位置数据,即可模拟出所有可能发生碰撞的位置数据,从而判断人员与其碰撞的可能性。

在判断时首先需要对正面吊吊装作业过程中和行驶过程中的整车运动姿态分别进行计算,模拟其碰撞范围,以贴近铁路货场实际作业中出现碰撞风险的场景。同时,针对不同型号正面吊的车身尺寸差别,可在算法公式中代入不同车型参数,更精确地计算出符合该车型特征的碰撞防护范围。

3.2 正面吊防碰撞体积建模设计

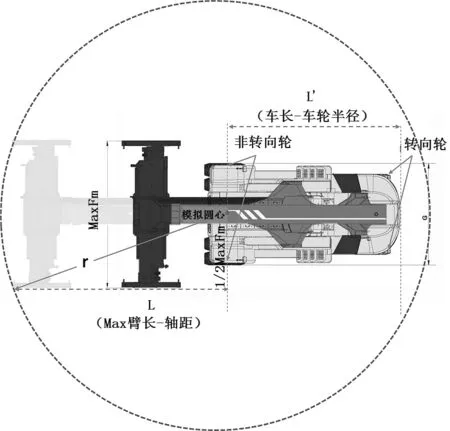

(1)在正面吊进行原地吊装作业过程中,可将车上所有点近似地看作以两个非转向轮中心点为圆心的圆周运动,本研究暂不考虑非转向轮,因为轮胎侧偏角而产生的回正力矩会导致在转弯时存在的少量侧偏角,仅从正面吊整体转向动作进行模拟。正面吊原地吊装作业范围如图2所示。

图2 正面吊原地吊装作业范围

由于吊臂可伸缩,车前碰撞范围会根据吊臂伸缩量变动,在正交坐标系中,圆心到吊具边缘最远点的距离为r,当吊臂达到最大长度时,该距离可通过(MAX臂-轴距)和夹具的半长(1/2MAX F)两者数,通过勾股定理计算出具体算式为r=(L2+(1/2MAX F)²)1/2。

正面吊后方碰撞范围则可近似看作一端在圆心,长度为L'(车长-车轮半径)的线段,沿圆心旋转所覆盖的区域,考虑到正面吊操作规范中对车后人员最小离车距离为8 m的要求,该线段在实际计算中应代入(L'+8 m)。

由于整个吊装作业涉及的作业面有可能超过180°,故无法以单一的车前或车后碰撞范围为唯一判断依据,在最安全方案选择情况下,可以两者中较大者为最终安全范围的判断参数。正面吊行驶影响范围如图3所示。

图3 正面吊行驶影响范围

(2)在正面吊非旋转作业的过程中,无论直线行驶还是处于原地未熄火状态,正面吊更接近于一个矩形碰撞物体。对于非圆形的碰撞物体,需确认每条边范围才可确定整个碰撞范围。由于基于北斗RTK定位的位置信息为单点的经纬度数据,故需采集正面吊中心轴上至少2个点位的定位信息,才能实时模拟出正面吊的行进方向及碰撞范围。本研究中拟将RTK的2个定位天线分别外置固定于正面吊的尾部和夹具前端与中心轴相交的位置,其中Ant01代表车头方向,Ant02代表车尾方向。这样中心轴先后穿过Ant01、Ant02向外延伸8 m处,与中心轴垂直的线即为尾部安全线,在Ant01处与中心轴垂直的线为前方碰撞线,中心轴分别往两边平移(夹具半长+8 m)可得到两侧作业安全线。由此4根直线组成矩形的正面吊碰撞防范区。

在直角坐标系中,不同的点面是否相交算法也可通过常用的射线法进行自动判定,基本原理为从人员定位点出发引一条射线,看这条射线和正面吊碰撞范围所有边的交点数目,如果有奇数个交点,则说明在内部,如果有偶数个交点,则说明在外部。

(3)以上两个算法的共同特点是,可根据不同型号的车辆可设定不同的吊具最大宽度、轴距、最大吊臂长等基本参数,模拟出该车型真实的碰撞范围,而不是采用固定值进行判断,同时可通过对阈值余量调整,在不同碰撞风险临界点通过系统记录或输出不同告警。如不加碰撞距离余量则可模拟出任意一个定位终端是否在正面吊作业的绝对碰撞范围(实际可能触达的范围)内,这是碰撞事故是否发生的临界点,一般作为追溯事故原因或极限告警使用,而加了8 m的安全作业距离的阈值可作为风险告警或违规记录的算法变量代入值。正面吊碰撞算法判断流程如图4所示。

图4 正面吊碰撞算法判断流程

4 显示系统

(1)车载报警设备。当人员与正面吊的任意一点相对距离小于操作规范要求的安全距离(一般为8 m)时,车载主机通过RS-485接口或蓝牙等无线方式控制车外声光报警器进行报警输出,同时车载屏弹窗提示风险,司机可通过任意一个报警输出及时进行避险操作。

(2)安全帽与手持机语音报警。安全帽与手持机除定位功能外,还可集成集群对讲等基本能力,遇到碰撞风险可由车载主机通过蓝牙或Wi-Fi方式下发报警指令,安全帽或手持机输出震动及语音提示报警信号。

(3)正面吊紧急制动。车载报警设备可与正面吊操作系统进行数据交互,在人员与正面吊的位置处于已进入紧急制动区域时,若正面吊司机未进行手动操作则由车载主机发起紧急制动指令,避免发生事故。

5 与其他防碰撞技术对比

(1)ADAS摄像头防撞系统。ADAS摄像头防撞系统通过摄像头图像传感器(完成图像处理与视觉识别)获取环境影像信息,是机器视觉在车辆上的应用,是汽车获取环境信息的第二大来源。如果应用在正面吊上,在路径偏离、行人识别、限速标识牌识别方面具有独到之处,同时可以叠加障碍物种类识别,能捕捉物体形状及细节,适用于对复杂驾驶环境的分析和处理。但是在正面吊的作业环境中,行驶环境相对简单,行车速度有限,主要偏重对作业过程的防碰撞设计,所以该系统的优势难以发挥,且其对环境亮度要求较高,雨雾天气视距缩短的短板比较明显。

(2)激光雷达防撞系统。多线激光雷达可获取环境空间的三维尺寸信息,激光雷达传感器的目标识别效果取决于扫描激光线束的多少,它是通过多线束对环境进行2D或者3D扫描,通过从物体反射回来的激光来确定物体的距离,激光发射线束越多,一定时间内对目标的信息采集就越多。由于激光雷达会受粉尘、雨雾天气影响,一般在汽车上多线激光雷达会结合其他传感器来实现避障,且产品规格多,3D扫描激光雷达成本较高,距离越远线束越多成本就越高,受雨雪雾霾粉尘等影响明显,所以也不适合使用在正面吊防碰撞系统中。

另外还有单线激光雷达技术,通过发射激光线束进行探测,并根据区域内各点与扫描仪的相对位置返回由极坐标表达的测量值即测量物体与扫描仪扫描中心之间的距离和相对角度。但其探测范围很有限,仅用于测距,一般不单独用于环境感知,或者仅用于特定环境场合。

综合来看,通过分析各种技术本身的优劣势可知,北斗RTK高精度定位技术最大的特点在于可以实时采集车辆、人员等作业场景中主要元素的绝对地理位置,而不是只通过分析以上主要元素的相对位置来预测碰撞风险。

6 结束语

本文设采用基于北斗RTK的高精度定位算法和正面吊防碰撞算法,采用了基于北斗RTK的高精度定位算法和正面吊防碰撞算法。当正面吊在铁路货场进行集装箱装卸作业时,能够通过告警或者紧急制动对可能发生的事故进行预警和控制,可以有效地防止正面吊在行驶和装卸过程中与作业人员碰撞的事故发生,避免因此产生的人员伤亡和经济损失,不仅提升了货场综合管理能力和安全作业管控能力,而且进一步提高了铁路货运在信息化物流行业的综合地位。■