汽车车门逆向建模设计方法及强度分析

李乐,刘继隆,俞俊,袁承麟,石小飞

(200093 上海市 上海理工大学 机械工程学院)

0 引言

目前,车企为了迎合消费者对汽车品质及外观的更高追求,对车门设计也不断提升。根据对我国汽车行业的调查,乘用车开发主要呈现2种趋势:一是开发全新系列车型,二是对现有车型的外观改造。选择对汽车外观进行更新改造约占新型轿车的70%。在这种更新换代中,把原有的零部件转化为数字化模型是一个相当重要的工作。

通常产品设计是一个正向过程,而逆向工程是先有实体模型,通过相关技术采集到实物表面的点云数据,使用逆向设计软件处理后导入三维设计软件进行模型的构造[1]。逆向技术已经在车辆、航天、工艺品等行业获得了很大程度的广泛应用[2],尤其适用于复杂外形的汽车零部件制造,它能提升模具设计的准确度,修复破坏或磨损了的零部件,检验模具质量,缩短企业开发新产品时间,提高物品的更换速度和降低企业设计开发新产品的成本。

本文以某型汽车车门为研究对象,对实物进行数据采集、预处理、模型重建及优化设计等,通过有限元方法对重构后的模型进行静强度分析。

1 三维扫描过程

1.1 扫描设备

本文采用GOM 公司生产的ATOS 光学扫描仪,GOM 的工业技术适用于小体积零件,其高分辨率可以捕捉目标的结构细节,具有可扩展性、适应性强、扫描速度快等优点。其拥有完整测量系统,完整的开箱解决方案,操作简单,其实物如图1 所示。

图1 ATOS 光学扫描仪Fig.1 ATOS optical scanner

1.2 前期工作

如图2 所示,在车门表面涂显影剂,防止在扫描过程中车门板反光影响扫描结果[3],同时在车门表面贴上标志点贴,用于扫描过程数据的采集。

图2 车门前处理Fig.2 Door pretreatment

1.3 扫描

扫描环节参见图3,每次保证至少3 个重复的旧点位于扫描区域内,以便其他新点的定位。对车门而言,一次性扫描完成比较困难,车门内外板的转折处无法获取共同点,因此分2 次扫描,需要在后处理软件中进行合成。

图3 扫描过程Fig.3 Scanning process

2 实体模型的重构-逆向设计

2.1 点云处理

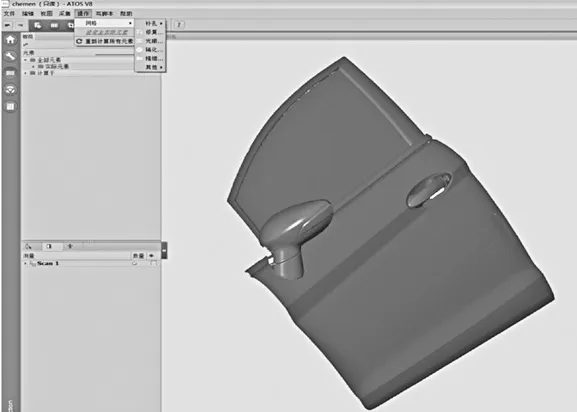

扫描完成之后,对数据进行后期处理[4],处理内容包括由于环境干扰、软件计算失误以及其他人为因素导致的数据不完整,以及局部缺失。因此需要将多余的部分手动删除,并对缺失较大的部分进行手动修补,对于无法直接删除的可以光滑处理。修补过程如图4 所示。

图4 点云处理Fig.4 Point cloud processing

2.2 车门的逆向设计流程

2.2.1 铺面

逆向设计主要使用软件是CATIA。首先需要对轿车车门的内板进行处理,将扫描所得的点云导入CATIA 软件中。在设计过程中,在车门内板表面选取2 个大致在同一高度的点连接成线,线再拉伸成面,将面旋转以贴合车门的表面,需保证铺面的误差及点云贴合度要小于0.5。无论多么复杂的曲面,都可以用多个面将其表示出来。铺面完成之后再将多余的面进行适当的裁剪结合,如图5 所示。

图5 铺面Fig.5 Pavement

车门内板中间区域的密封是整个逆向过程最重要的一步,如果密封有疏漏,会影响后面的有限元分析以及实体模型的重构。密封过程常会处理面与面的衔接这一问题,一般会采用桥接、互裁、结合等方法进行处理,完成后的面需要检测一下贴合度是否满足小于0.5 的要求,参见图6。

图6 密封Fig.6 Seal

2.2.2 凸凹结构和加强筋的构建

对凸凹结构,先进入草图界面,寻找一个最贴合的面,以此为基准进行面与面的缝合。对于凸凹处的边界线,最常用到的就是SWEEP 命令。设计时可以用正向的思路并且设置参数,方便后续的改正。对于加强筋的部分,先画出其筋络线,然后利用扫掠功能画出它的截面线。

2.2.3 加厚曲面

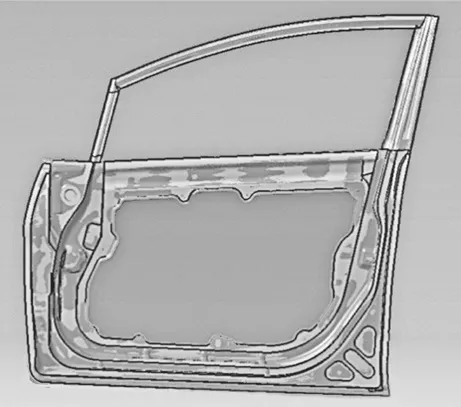

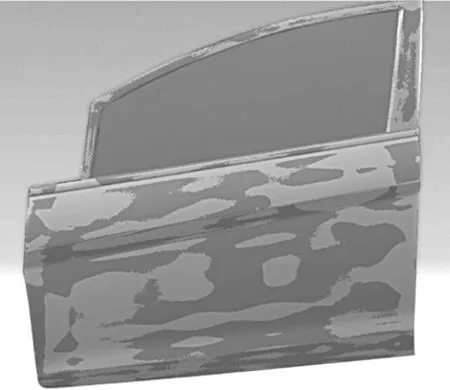

由于处理的零件属于片体,而最终需要的是实体,因此须将它转为实体。首先进入零件设计模块,将零件定义为工作对象,再进入厚曲面定义界面,在第一偏移处填1 mm 厚度。车门外板采用同样的步骤,最终的模型效果如图7、图8 所示。

图7 车门内板Fig.7 Car door inner panel

图8 车门外板Fig.8 Car door outer panel

2.2.4 内外板的组装

将设计好的内板与外板进行装配,即得到实际的车门三维模型,如图9 所示。

图9 车门内外板的组装Fig.9 Assembly of door inner and outer panels

3 静强度分析

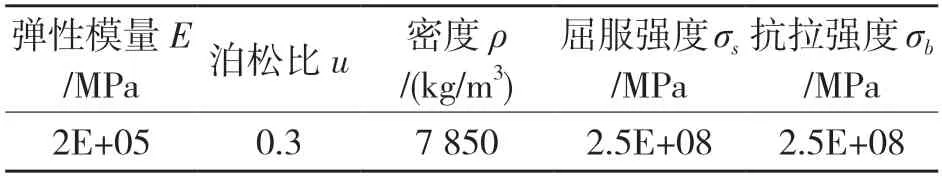

使用ANSYS 软件对逆向设计后的模型进行静强度数值分析[5-6],验证其是否满足实际载荷下的强度要求[5]。使用材料的力学性能如表1 所示。

表1 结构钢材料参数Tab.1 Material parameters

车门四周一般是固定的,施加约束时,给车门四周施加固定约束,同时给车门正中央施加一个满足危险工况下200 N 的载荷。逆向设计的车门是由大量的面贴合而成,进行网格划分时,尤其需要注意其网格质量,具体划分情况如图10 所示。

图10 网格划分Fig.10 Mesh generation

本文有限元分析模拟的工况是一辆自行车撞击车门,车门受力约为200 N,仿真结果如图11、图12 所示。车门的最大变形为13.68 mm,最大应力为79.88 MPa,验证了车门逆向建模结构在一定程度上满足实际需求。

图11 车门整体变形图Fig.11 Deformation figure

图12 应力集中图Fig.12 Stress diagram

4 结论

本文提供了一种面对繁杂的汽车车门三维模型,避免了通过测量尺寸进行三维模型的构建,在三维光学扫描仪支持下,采集到的汽车车门点云数据进行逆向设计的方法,对汽车表面的曲面误差进行分析及优化,静强度分析结果表明这种逆向工程的方法满足实际的强度要求,并且流程高效便捷,可以为后续相关产品开发提供经验方法。