基于资源共用调度的离散型柔性化生产线仿真分析方法研究与应用

董淼,闫勇斌,任泽兵,杨涛

(东风设计研究院有限公司,武汉 430000)

0 引言

随着市场竞争日趋激烈,供需关系转换,客户需求已占据市场主导地位,小批量多品种、大批量定制的生产方式在竞争性制造产业中已成为主流,对生产线的柔性化及相关应变措施提出了更高响应要求[1-2]。同时,受智能制造和数字化转型政策影响,众多大型制造企业纷纷打造未来灯塔工厂,而各类全自动柔性化生产线已成为众多离散制造企业建设灯塔工厂的必选项[3]。

众多面向多品种加工的全自动柔性化生产线中,对于多个终端加工设备共用一个输送转接设备这类基于资源调度共用的离散型柔性化生产线,如多个切割工位共用智能行车的无人化下料系统、多个数控机床共用上下料机器人的全自动机加线、多个焊接机器人共用上下料机器人的全自动焊接岛等,由于存在加工时间因品种多样导致的不确定性、多个终端加工设备同时需要使用输送转接设备导致等待的不确定性和随机性等复杂因素,传统设计方法难以对此类柔性化生产线进行加工设备负荷率、线体极限产能等关键指标的准确计算,通常用经验系数进行估算[4]。本文提出采用知识建模和系统仿真的方法[5-6],对离散型柔性化生产线进行仿真预演,从而为方案的精细化设计和生产计划优化提供数据支撑。

1 知识模型构建

对基于资源调度共用的离散型柔性化生产线,即具备多个终端加工设备共用一个输送转接设备、加工产品种类较多且加工时间不一等特点的离散制造生产线,围绕机器设备、物料、工艺方法三大关键生产制造要素进行知识模型构建[7]。

1.1 生产要素知识模型

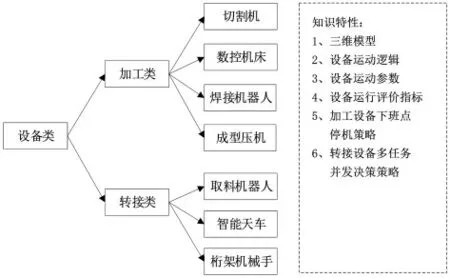

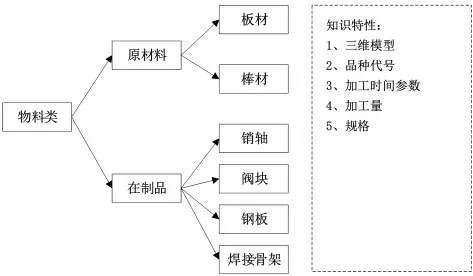

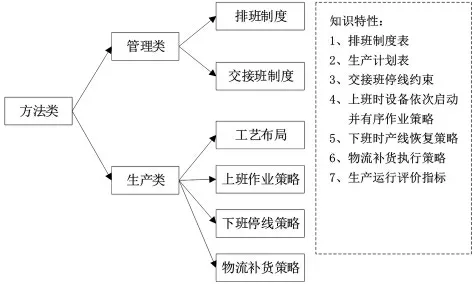

从三维模型、行为特性、运动参数、决策规则等方面出发,对离散型柔性化生产线的关键生产要素进行梳理,形成生产要素知识模型,包括设备、物料、方法3个类别。生产要素知识模型是仿真模型模块化开发的重要基础,可提供模块划分依据、设备运行参数和作业逻辑等。

1.2 产线运行知识模型

产线运行知识模型是指将离散型柔性化生产线的运行过程及相关边界条件以图结构式网状模型的方式进行构建,从而清晰表达出各工序间的流转及判断关系,是仿真运行程序开发的依据。

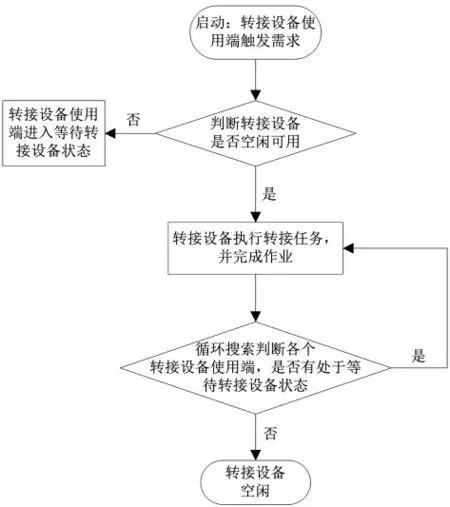

在离散型柔性化生产线中,对终端加工设备共用的输送转接设备的调度判断逻辑关系构建尤为重要,涉及到最终仿真模型的质量。输送转接设备的调度判断通常有两种方式,分别为基于设备状态的调度判断和基于任务等待表的调度判断。

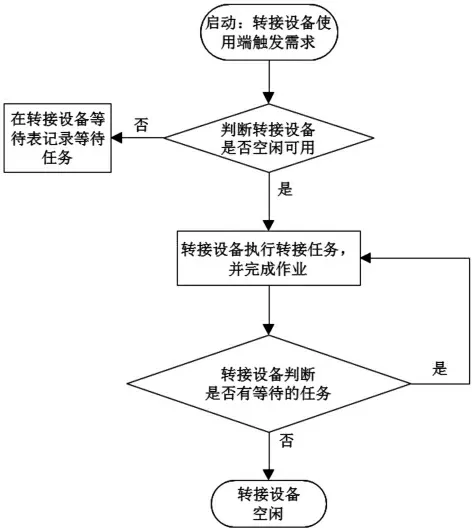

基于设备状态的调度判断的知识模型如图4所示,其主要特点是仿真程序开发中数据结构简单,状态判断数据仅需一个整数型字符。同时,逻辑关系相对简单,仿真程序开发也相应较为容易。

图1 设备类知识模型

图2 物料类知识模型

图3 方法类知识模型

图4 基于设备状态调度判断的知识模型

基于任务等待表的调度判断的知识模型如图5所示,其主要特点是简化搜索逻辑,将原来需要循环搜索判断各个终端设备状态简化为只判断转接设备的任务等待表,同时便于实现先到先服务,但这种调度判断模式需要使用和处理结构化数据,仿真程序开发相对复杂些。

图5 基于任务等待表调度判断的知识模型

2 仿真模型开发

仿真模型开发是指在三维仿真软件中选用适当的元素进行二次开发,主要包括模块化开发、模块集成及调试。

2.1 模块化开发

根据生产要素知识模型,搭建起产线仿真模型框架,将整个系统分割成数个模块,分割原则是尽量保证各个模块的独立性和功能完整性,以便于分模块开发,同时保证模型层次架构清晰,提高模型的可读性,便于后期进行修改或扩展等。离散型柔性化生产线仿真模型的架构通常包括设备模块、参数输入模块、初始化模块、控制模块、参数统计模块。

设备模块主要保证各运动机构能准确执行,同时需集成GUI界面供用户进行参数输入和修改;参数输入模块主要用于生产计划、工作时间、初始缓存量等系统性参数的变量定义及数据导入;初始化模块主要用于缓存区、线体上的原料或在制品的初始产生;控制模块主要用于产线按工作时间或其它规则进行启动、停止、切换等系统性的控制;参数统计模块主要用于仿真统计指标的实时运算和记录。

2.2 模块集成和调试

完成各个设备模块和其它功能模块开发后,根据产线运行知识模型,开发模块间通信接口,进行模块集成和系统调试,以真实模拟现实流程。

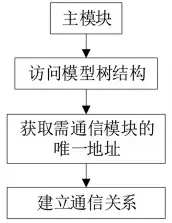

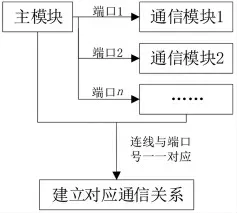

模块通信接口开发可分为两种:方式一为全局路径寻址,主要是通过访问模型结构树中的唯一地址来获取相关模块的引用,从而建立通信接口;方式二为端口连接寻址,主要是通过将模块进行连线建立端口通信渠道,根据端口号进行相关模块通信。全局路径寻址方式便捷且准确度高,但受限于模型结构树,复用性较差,通常用于功能性模块的通信;端口寻址方式不受模型结构树变化的影响,可复用于多个项目,但连续的先后顺序需与通信端口号对应,通常用于设备模块间的通信。

系统调试主要是通过对三维动态仿真运行过程的观察,来判别仿真运行是否与现实工艺流程和设备动作有原则性差异,从而进行程序修改调整。

3 应用举例

图6 智能天车设备模块开发

以某工厂柔性化无人化钢板下料切割线为例,进行仿真建模和生产预演,对系统产能、切割机负荷率、智能天车负荷率进行仿真计算,为方案评价和优化提供数据支撑。

图7 全局路径寻址方法

图8 端口连接寻址方法

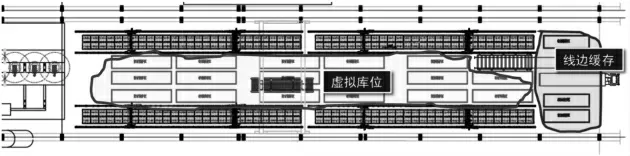

图9 某工厂柔性化无人化钢板下料切割线

3.1 仿真建模

根据生产要素知识模型和产线运行知识模型进行仿真边界约束条件和运行逻辑梳理,主要包括以下几个方面:

1)生产管理边界约束。

a.切割工位采用两机三工位布置,即2个切割机和3个切割工位成1组,每台切割机可在相邻2个工位间进行作业切换,同时共用1个智能天车进行上下料,调度智能天车原则为先申请先服务。

b.一天24 h分为前20 h(定义为上班时间)和后4 h(定义为下班时间)两个时间段。

c.上班时间段内智能天车从虚拟库位向切割机上补料,并从切割机上将切割完后钢板吊至分拣区;同时,物流货车到达卸货区通过手动天车向线边缓存补料。

d.下班时间手动天车将线边缓存钢板吊运至平板车,平板车运输到天车跨内,通过智能天车向虚拟库位补料。

2)设备运行边界约束。

a.智能天车从虚拟库位往切割工位上补料时单次吊1张,从平板车往虚拟库位补料时按照天车载重量和单张钢板质量计算单次可吊运的钢板张数。

b.从线边缓存向虚拟库位补料时智能天车随机选择一个空垛位进行堆料,且按品种进行分开堆垛。

c.从虚拟库位向切割机上补料时智能天车随机选择一个满垛进行补料,直到该垛消耗完毕再随机选择一个满垛进行补料,依次循环。

d.切割机在下班时间到达后,若在切割中则直接中断切割,待上班后进行切割;若在空行程中,则空行程结束后停止。

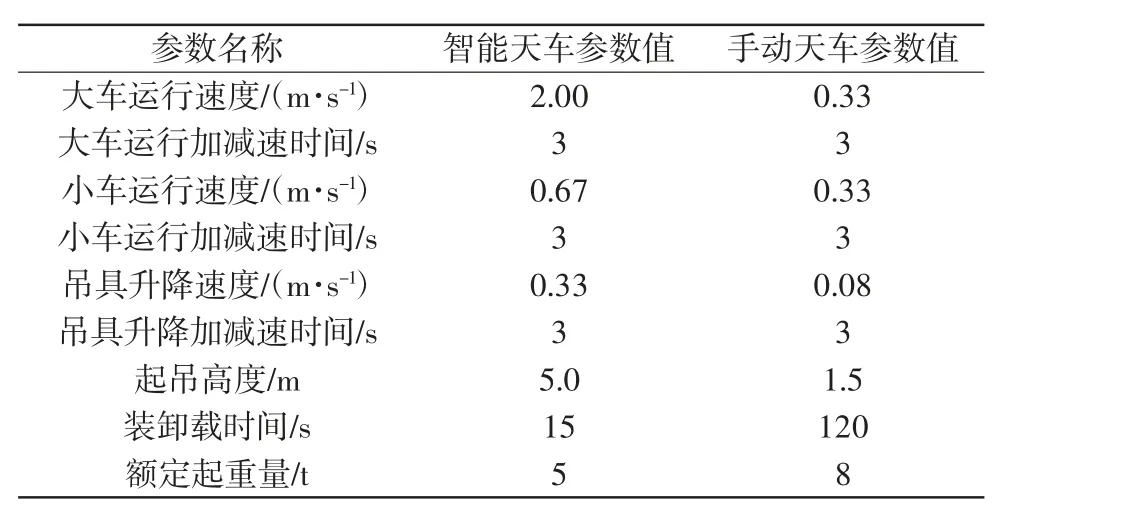

e.智能天车和手动天车的大车运行、小车运行、吊具升降运行均按照单独非协同模式设置,运行参数如表1所示。

表1 智能天车和手拉天车运行参数

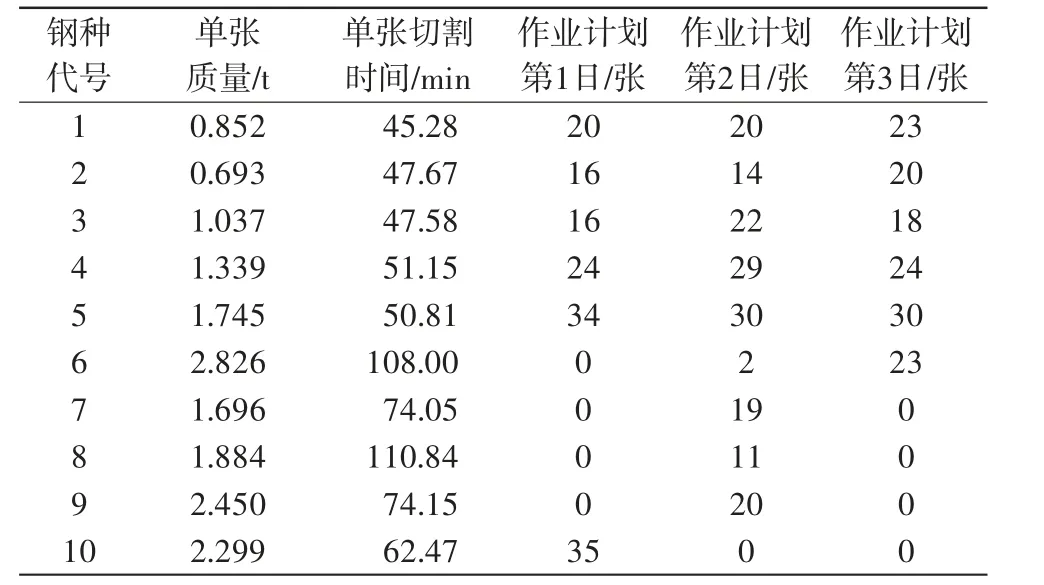

3)物料计划边界约束。

表2 三日滚动生产计划表

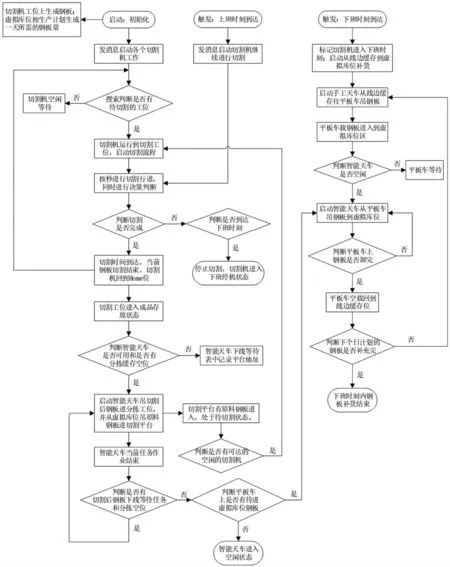

4)产线运行逻辑。

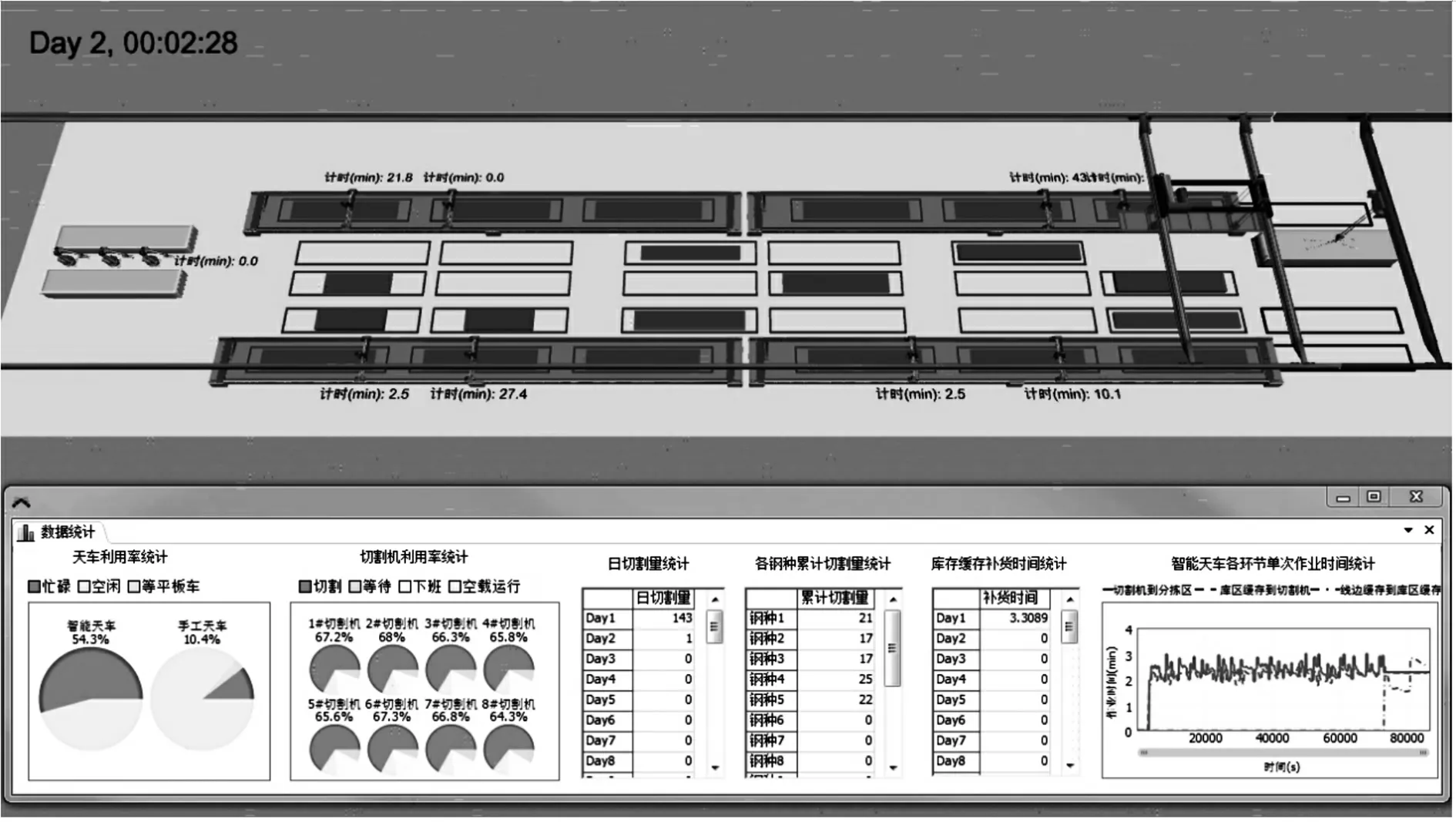

基于仿真边界约束条件和运行逻辑,在三维仿真软件中进行相应的模块化开发、模块集成和调试,建立的仿真模型如图11所示。

图10 下料切割区仿真逻辑

图11 某工厂柔性化无人化钢板下料切割线仿真全貌

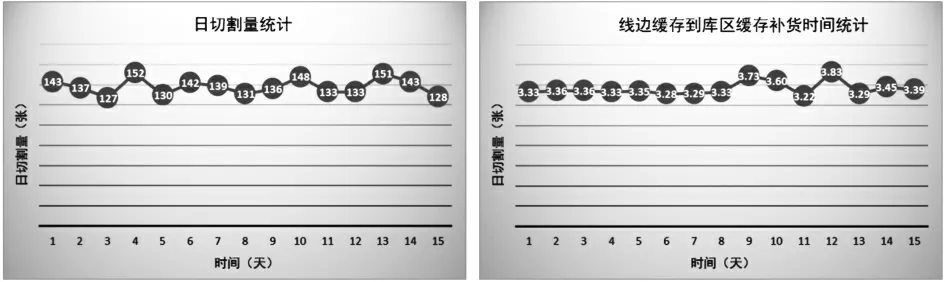

图12 日切割量和补货时间统计

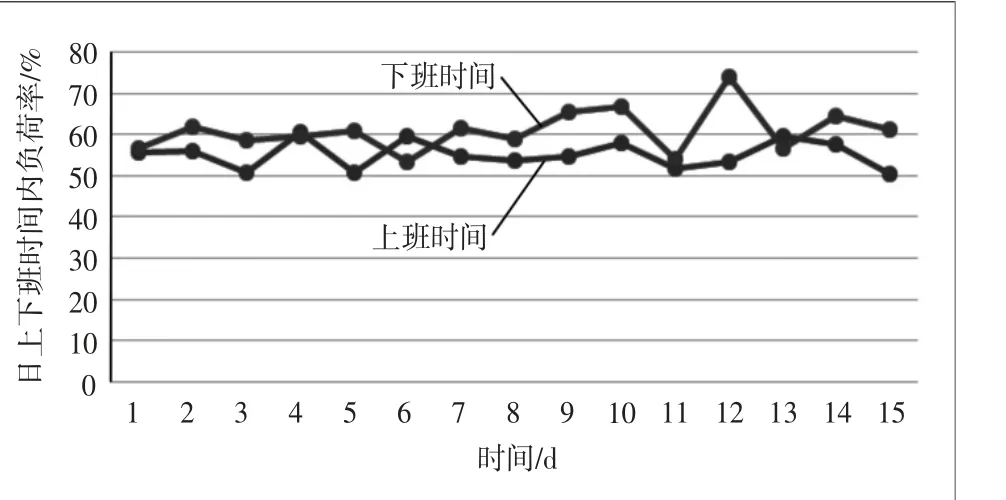

图13 智能天车日均负荷率统计

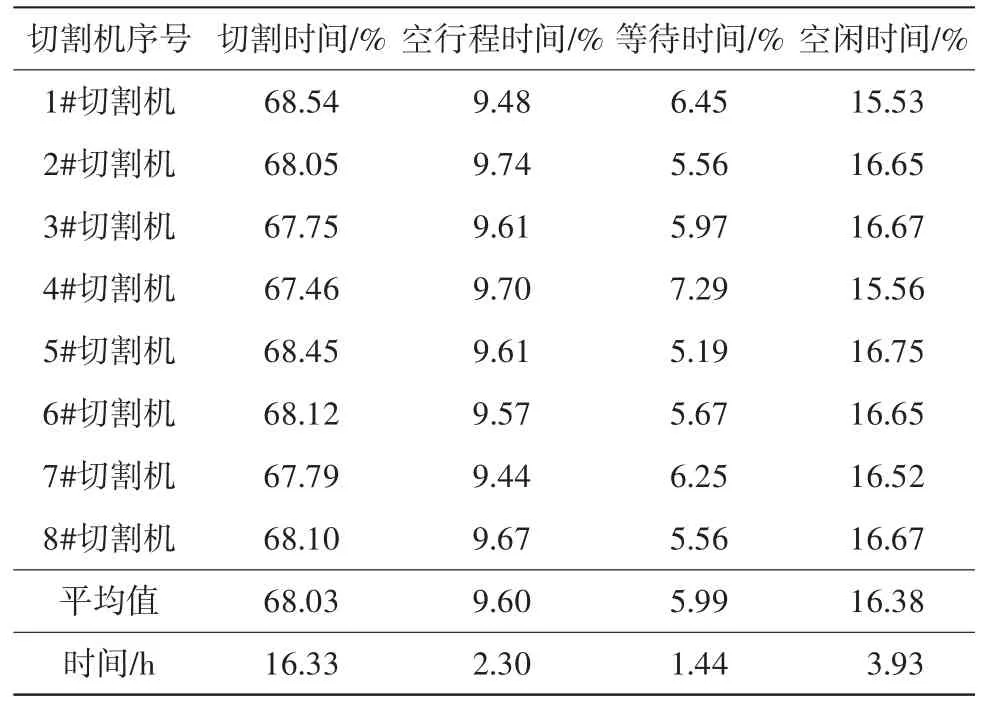

表3 切割机日工作时间统计

3.2 仿真分析

通过长时间仿真运行统计并取平均值以期得到偏差量较小的仿真结果,对仿真统计数据进行分析后发现:

1)整线体的平均切割量为138.2张/d,每天线边缓存到库区缓存的平均补货时间为3.41 h。

2)受切割机布局方式、天车效率、各品种切割时间不同等综合影响,存在多个切割机在某一时段同时切割完需要等待天车上下料的情况,导致切割机平均每天有1.44 h的必要等待时间。

3)智能天车在上班时间段内平均负荷率达55.22% ,下班时间段内平均负荷率达60.98% ,仍有一定的作业裕量。

该仿真结果为后续的方案比选和优化提供数据支撑,同时仿真模型可作为后续生产计划制定、验证和优化的预演平台。

4 结语

对于多个终端加工设备共用一个输送转接设备、且加工产品种类较多的离散型柔性化生产线,具有智能化程度高、适应多品种柔性化生产、设备利用率高、工艺布局紧凑等特点,已广泛应用于众多制造企业中。但由于存在加工不确定性、资源共用调度等复杂因素,导致传统经验设计方法难以准确计算加工设备负荷率、线体产能等关键评价指标。

本文提出采用知识建模和系统仿真的方法,在仿真软件中建立现实系统的虚拟映射,导入设备运行参数和生产作业计划,通过仿真预演和数据统计分析,得到线体产能、设备负荷率等关键指标,从而为方案的精细化设计和生产作业计划优化提供数据支撑和虚拟制造预演平台。