基于虚拟样机技术的无碳小车运动轨迹分析及转向凸轮设计

张小雪,朱雪明,鲍威尔,张勇勇,刘立宇

(江汉大学 a.智能制造学院;b.工程训练中心,武汉 430056)

0 引言

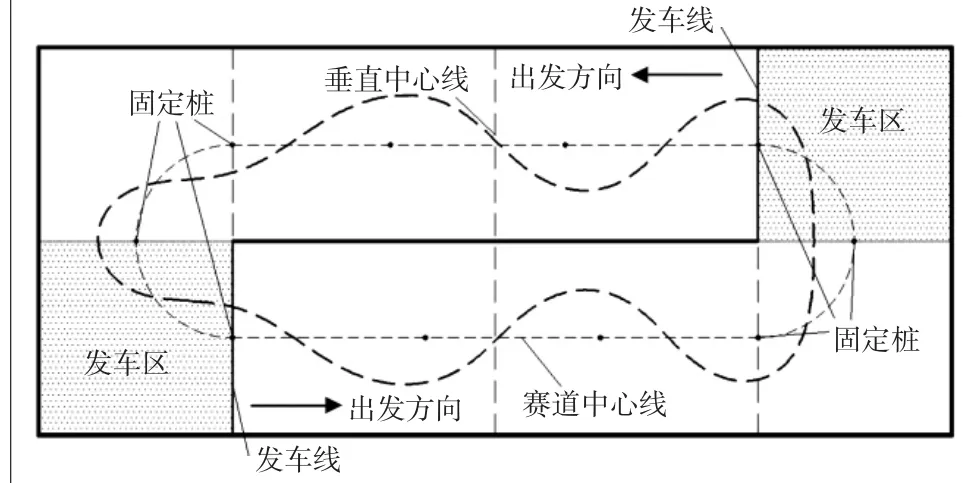

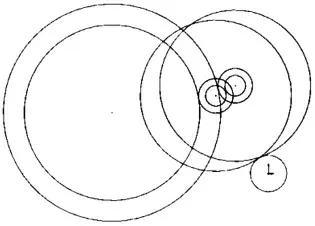

作为中国大学生工程实践与创新能力大赛(原全国大学生工程训练综合能力竞赛,后文简称“大赛”)基础赛道命题,无碳小车赛项要求参赛队伍的小车在大赛组委会提供的竞赛场地上按照大赛规则及轨迹要求运行,竞赛场地及轨迹要求如图1所示。根据规则要求,无碳小车动力源为砝码下落的重力势能(砝码质量为1 kg±10 g,下落距离为300 mm±2 mm),该重力势能通过滑轮组、齿轮组等传动机构转化为无碳小车的行走动能,并在行走的同时实现车体转向。

图1 竞赛场地及轨迹要求

由于无碳小车运行轨迹为周期性重复的复杂轨迹且要求实现变轨运行(8字形轨迹、S形轨迹),故参赛小车多采用凸轮机构作为其转向机构,其中凸轮为主动件,摆杆为其从动件。

随着赛题难度的增加,导致轨迹优化和凸轮设计尤为重要,很多学者针对其进行了一定的研究,例如曹水源等[1]利用MATLAB绘图函数模拟仿真出其轨迹;杨飞燕等[2]采用拧紧或拧松螺钉调整微调块与转向块之间的距离,实现微调功能,从而修正小车轨迹;窦方健等[3]通过调距盘和微调双头螺杆实现小车转向,模拟正弦曲线行进。上述学者求解凸轮轮廓的方法基本是通过对简单曲线函数的求解寻找最优运行轨迹,无法深入利用MATLAB等软件达到所需要求,且利用控制螺钉等方法无法精确实现轨迹纠正。本文以无碳小车的转向机构设计与运行轨迹仿真作为研究对象,开展了基于SolidWorks Motion虚拟样机的运动仿真技术研究。利用SolidWorks软件对无碳小车进行虚拟样机建模,通过虚拟样机模型的运行情况确定小车运行轨迹及转向机构尺寸,根据运行结果制作实物小车并最终完成本次竞赛。

1 小车结构设计及运行原理

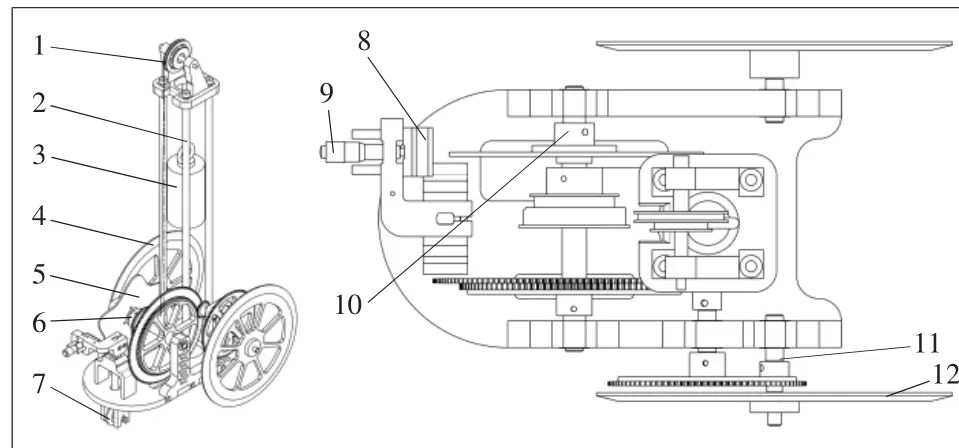

无碳小车的三维模型结构图如图2所示。该结构采用了经典的三轮结构,前轮为转向轮,后轮分别为主动轮和从动轮,其中主动轮单轮驱动可控制转向精度[4]。小车由原动机构(砝码、滑轮组)、传动机构(齿轮组)、转向机构(凸轮、推杆、微分头)及其他辅助零件组成。

图2 无碳小车的三维模型结构图

根据赛题要求,小车原动机构由质量为1 kg的砝码和定比滑轮组等组成。其中上绕线轮采用双层定滑轮结构,下绕线轮采用阶梯轴形式,通过特定的绕线方法,以增加行走路程[5]。传动机构由可改变传动比的多级齿轮组成。为保证小车可周期性地运行复杂轨迹,转向机构由凸轮、推杆和微分头组成,其中微分头通过调整刻度,达到精准微调效果[6]。

小车在运行过程中,砝码下落的重力势能通过滑轮组以力矩的形式传递到输入轴,输入轴通过齿轮传动将能量传到传动轴,主动轮与传动轴同步旋转,驱动小车前进。凸轮固连在输入轴另一端,与输入轴同步旋转,通过推动推杆往复运动实现小车转向[7]。小车的运行轨迹会随凸轮的外形轮廓变化,仿真运行过程中,可以给凸轮不同大小的转动角速度来实现轨迹纠正,或者根据小车某一瞬时的转动角速度大小不断优化凸轮外形轮廓,从而实现对小车运行轨迹的优化。

2 小车运行轨迹规划及转向机构设计

2.1 小车的轨迹规划及转向机构设计流程

根据赛题要求,竞赛过程中无碳小车将按照一定轨迹周期性地绕桩运行,这对无碳小车运行轨迹的设计及小车运行时的精度提出了较高要求,因此本文提出了一套无碳小车设计的通用流程,流程如图3所示。

图3 设计流程图

根据设计流程,首先需要通过理论计算确定小车的外形尺寸及运行的理想轨迹,其次需要对关键零部件进行三维建模得到运行小车的虚拟样机,再次通过对虚拟样机添加一系列运行仿真参数使之按照一定轨迹运行,并对输出结果加以验证,最后根据虚拟样机仿真运行的验证结果设计并制造实物小车。

2.2 小车理想轨迹及外形尺寸计算

根据设计流程,需先对无碳小车理想运行轨迹及外形尺寸进行计算。

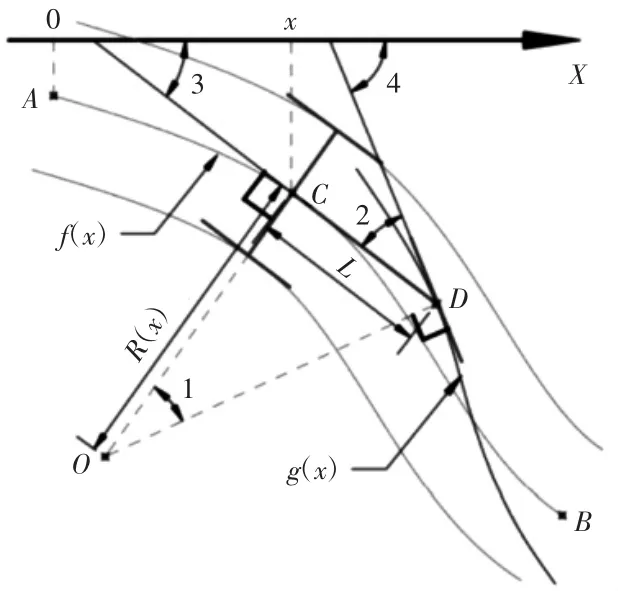

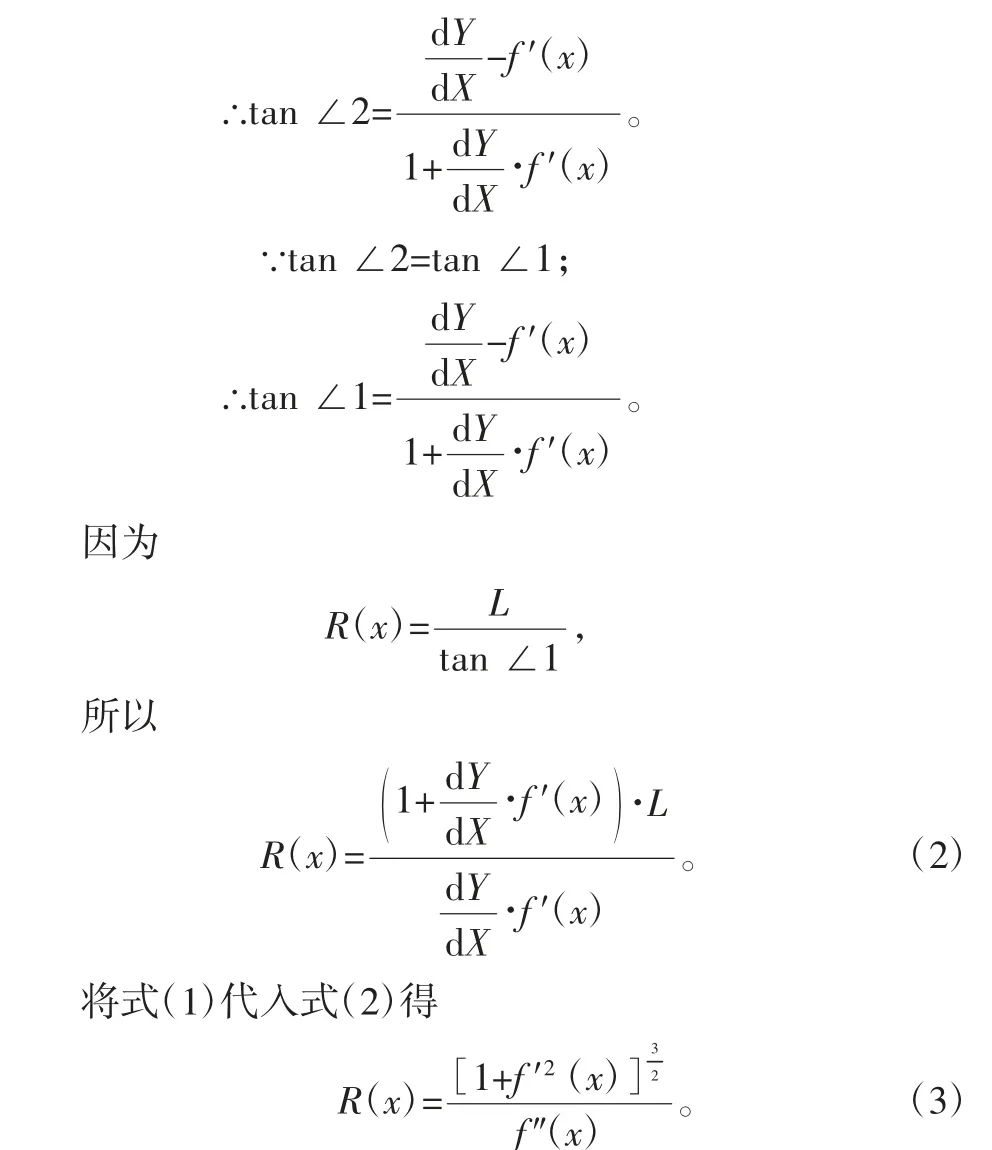

小车理想运行轨迹如图4所示,从图中可看出,当小车处于C点时小车后轮转过的圈数n是一个关于x的函数记作n(x),同样前轮与车身的夹角∠2也是关于x的函数记作r(x)。联立n(x)、r(x),消去x即可得到使小车后桥中心沿着目标函数f(x)前进,后轮与前轮摆角∠2之间的函数关系r(n)。当小车处于C点时,小车后轮转过的圈数n是一个关于x的函数,n(x)可以通过对x积分很容易得到,为得到r(x)须作如下分析证明。

图4 理想小车运动数学模型

小车转弯圆心为O,设小车车长CD为L,OD为过小车前轮中心垂直于前轮平面的法线,OC为小车转弯半径R(x),车身与x轴夹角为∠3,前轮与x轴夹角为∠4,车在不打滑的情况下后桥中心沿着函数f(x)前进,则前轮中心D也一定沿着黑色轨迹即函数g(x)前进。

函数g(x)可表示为:

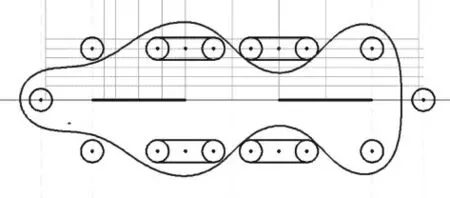

代入参数计算后可得到车身大致为长130 mm、宽150 mm的长方形,通过拟定后轮直径D后代入轨迹长度L对传动比i进行试算。根据齿轮设计基本原则,单级传动比i≤8,因此拟定传动比选择范围为16~30。由小车的运行方式分析可知i满足公式:i=L/(πD)。根据试算,拟定后轮直径D为160 mm时,环S轨迹路线所用传动比i为19.47,分配主动轮齿数为20齿、21齿,从动轮齿数为101齿、87齿,传动比误差<1%。在环8轨迹中所用传动比i为25.89,分配主动轮齿数为20齿、21齿,从动轮齿数为125齿、87 齿,传动比误差<1%,齿轮轴布置图如图5所示。

图5 齿轮轴布置图

2.3 运行轨迹的参数化

按照赛题要求,确定小车轨迹如图6所示。

图6 小车轨迹图

本文使用不同绘图软件对小车轨迹进行参数化设计,通过使用发现,不同绘图软件在绘制过程中存在一定区别,经过综合评价,本文使用UG对小车轨迹进行绘制,各绘图软件区别对比如表1所示,小车轨迹图形如图7所示。

图7 UG绘制的小车轨迹图

表1 绘图软件优缺点对比

3 虚拟样机运行仿真

本文采用SolidWorks 软件对虚拟样机进行三维模型绘制,并通过SolidWorks Motion载入模型后对虚拟样机进行运动仿真。通过对虚拟样机添加驱动力矩、摩擦、重力、材料及质量等环境参数,实现在接近现实物理环境下的虚拟仿真验证,并通过验证结果对实物小车的结构设计与运行参数提供支持。

3.1 虚拟样机模型绘制

依据理论计算结果及运行轨迹参数,使用SolidWorks对小车模型进行绘制,模型绘制过程中,除保证小车的三维尺寸、传动机构及传动方式正确外,区别于制作模型,虚拟样机模型还需要考虑仿真运行的效率及正确率。柯治成[8]提到机构过多的冗余约束及零部件之间的接触设置不正确等原因会导致运行仿真过程中出现计算报错的现象,故虚拟样机模型绘制过程中应尽量简化模型特征及配合关系。

因此,虚拟样机模型的绘制应遵从以下几点进行:1)给予主动轮一定的驱动速度代替砝码下落的重力势能;2)将齿轮简化为圆柱体,设置主动轮和圆柱体为齿轮传动配合,实现传动结构的作用;3)减去各种传动轴,利用平行和距离等配合实现小车车身的各项几何尺寸。虚拟样机模型如图8所示。

图8 虚拟样机模型图

3.2 虚拟样机模型运行轨迹的仿真

在进行虚拟仿真运行前,需插入“虚拟样机模型”、“虚拟地面”等零部件并添加必要的配合条件,同时需设定驱动力矩、接触组、摩擦因数等参数,并在保证小车3个轮子均与虚拟地面接触的情况下可开始运行仿真。

3.3 轨迹仿真结果

简化的虚拟样机仿真结束后,通过与虚拟地面平行的方块的铰链配合,以及位移、角速度、竖直方向的分量等参数,对运行仿真结果进行分析,导出车身随轨迹变化的角速度图。不同轨迹下的车身角速度如图9所示。

3.4 生成对应轨迹凸轮

根据虚拟样机模型的运行结果及对应推杆的瞬时位置,可导出在运行周期内凸轮的轨迹坐标值。基于凸轮轨迹坐标值使用AutoCAD的线条绘制功能即可生成对应虚拟样机模型运行轨迹的凸轮轮廓[9],通过多次迭代优化后得到可实际使用的凸轮模型,凸轮轮廓图如图10所示,凸轮实物如图11所示。

图10 凸轮轮廓图

图11 凸轮实物图

3.5 实际验证

经过零件的多次修改调整和装配调试,无碳小车实物如图12所示。

图12 无碳小车实物图

经实际运行调试,虚拟仿真数据同小车实际运行环境条件和数据匹配。基于此方案设计并制作的无碳小车参加了“第七届全国大学生工程训练综合能力竞赛”湖北赛区国赛,并取得全国第13名的成绩。

4 结语

在SolidWorks中可迅速绘制无碳小车三维模型结构图并完成结构体的装配,而SolidWorks Motion仿真插件不仅可以在前期的设计中通过查漏补缺来判断无碳小车的设计是否符合要求,还大大节约了时间成本和人工成本。本文针对无碳小车行驶过程中起重要作用的凸轮装置,采用SolidWorks Motion 模块对该机构运行仿真,利用仿真结果掌握小车的各项参数从而获得所需凸轮,并不断优化小车轨迹,获得可实际使用的凸轮轮廓,使得小车的运行轨迹满足大赛要求。