基于ANSYS的某飞机模拟投放平台结构分析

王铁臣,孙应欢

(贵州风雷航空军械有限责任公司,贵州安顺 561000)

0 引言

随着我国国防科学技术水平及航空产业的快速发展,针对飞机外挂物地面模拟状态展示、模拟投放训练及模拟投放试验等技术得到了较为广泛的应用与快速发展,相关技术的发展应用使研发团队及客户能够在花费较低成本的前提下,安全、快速、高效地完成投放控制系统的试验验证及操作技能的提升。其中,应用于室内的集外挂物投放和承载于一身的模拟投放平台作为飞机外挂模拟物投放试验的重要结构件,试验过程中平台受较大冲击后的稳定性与可靠性成为重要的研究内容。

通过ANSYS结构分析软件,研究6枚100 kg级的外挂模拟物以不同的投放方式从600 mm高度自由投放并由自身小托架承接吸收相应冲击力的载荷数据,验证某模拟投放平台的结构设计方案是否能够满足最严酷的投放试验所需的强度要求;由于使用冲击作用时间[1]的方式进行计算较为复杂,故使用材料力学中经典冲击公式等效计算,分析极端载荷对结构的破坏性,并从整体上分析并有效降低极端冲击载荷后对结构稳定性的影响。

1 模拟投放平台结构设计

本文所涉及的某型模拟投放平台主要由主架体、导轨、下部动力丝杠、下悬臂组件、下移动组件、下托架、上悬臂组件、模拟挂点、上移动组件、上部动力丝杠、联轴器及伺服电动机等组成。其中:上悬臂组件用于模拟某型飞机机翼,模拟挂点模拟机翼上分布的4个挂点,用于悬挂模拟物;平台主体架构由方钢型材作为支撑[2],外围部件紧紧依附主体进行设计,内部丝杠分别连接上下移动组件,由伺服电动机控制丝杠旋转驱动上、下移动组件实现上下运动,从而实现模拟不同高度位置的投放需求,某模拟投放平台的投放高度模拟范围为0~600 mm;上下移动组件的升降调节使用了滚珠导轨及滚珠丝杠作为导向部件,其滚动方式及高精度的特点能够大大降低机械磨损,从而提高工作效能,投放平台结构如图1所示。

图1 冲击平台剖面结构图

以下从不同投放状态下的冲击效果对结构的影响进行分析。

2 建立数学模型

2.1 冲击力计算

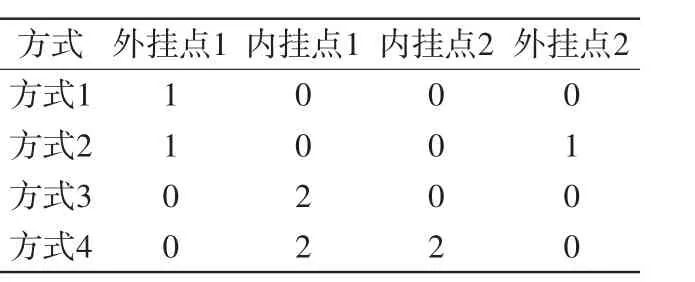

为了考虑整体结构的经济性,仅在悬臂部分采用Q345E[3]作为承力材料,其余结构均选用Q235A钢材。为充分核算最严酷的投放状态下的冲击载荷,将模拟物的投放整合为表1所示的几种方式。

从表1分析不难得出,在投放方式1及投放方式3条件下单侧梁受力较为严苛,在投放方式2和投放方式4条件下,则为梁和丝杠共同受力极限状态,以下在投放方式2和投放方式4条件下进行冲击强度分析。首先采用了材料力学中的经典力学冲击公式进行自由落体运动对单侧悬臂梁的冲击力核算:

表1 投放方式对照表

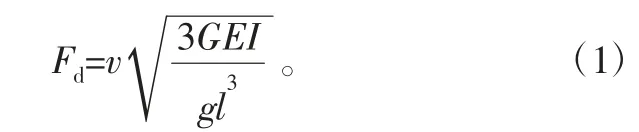

式中:Fd为梁受冲击载荷;v为自由落体运动接触到梁体前一刻的速度;G为物体自重,为1000 N;E为悬臂梁的弹性模量,为206 GPa;l为物体作用的力臂长度,为1.21 m;g取9.8 N/kg;I为对Z轴的惯性矩,求得Fd≈12.94×104N。悬臂梁截面及结构如图2所示。

图2 悬臂梁截面图

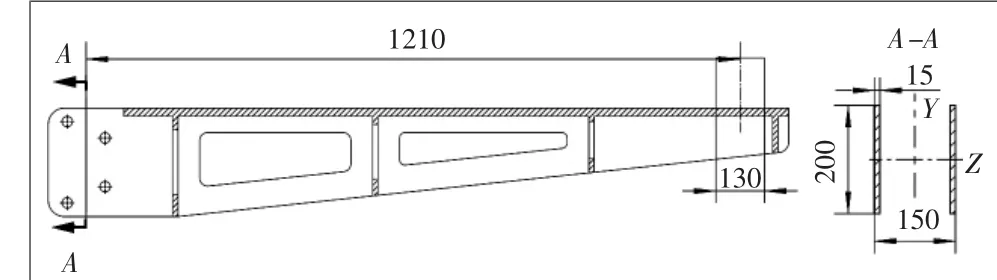

将数据模型导入到ANSYS Workbench软件中分析,得到应力为1704.5 MPa,远远超出材料允许的抗拉强度(490~620 MPa)。则刚性冲击势必会引起设备失效情况。为了不更改总体结构和增加设计质量的情况下,采用在悬臂梁的托架上增加缓冲胶垫方法,从而降低物体下坠时对梁的冲击力。同时应结合影响梁的刚度问题条件进行计算,计算公式为:

2.2 减震垫选型计算

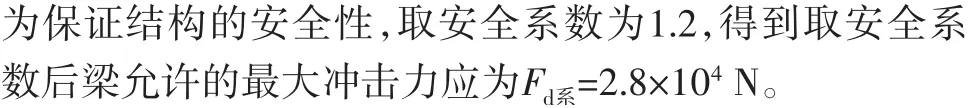

计算出冲击条件后只需要核定减震胶垫的参数,计算橡胶板的缓冲力值达到要求。外形尺寸及厚度选型计算公式[4]为:

式中:a为设计长宽尺寸,取11 cm;σp为橡胶板内压力,MPa;ho为橡胶板设计最大厚度,取3 cm;K为橡胶板形状修正系数;φ为形状系数;ε为压缩应变,取0.3;h为压缩后高度;E1为橡胶弹性模量,MPa。

经计算求得满足本设计条件的减震橡胶垫形状系数φ=1,修正系数K=2,σp=2.314 MPa。查表得满足此减震材料的弹性模量为2.2 MPa,橡胶板A型邵氏硬度范围对应为40±5[5]。

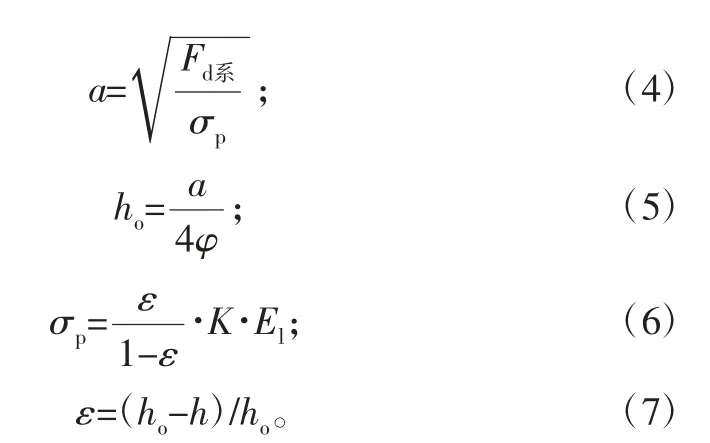

对单侧梁而言,投放方式1及投放方式3条件下的极限偏载较为严苛;对整体而言,投放方式2及投放方式4条件下的载荷对丝杠的影响最大,但不排除会引起较大振幅。将数据导入软件中进行单悬臂梁分析,得出表2所示的梁受力结果。

表2 投放方式1、3的受力情况

从表2可知,单悬臂在投放方式1条件下进行投放时产生的偏载最大,代入计算得到最大挠度小于1/250,设计合理。

3 仿真分析

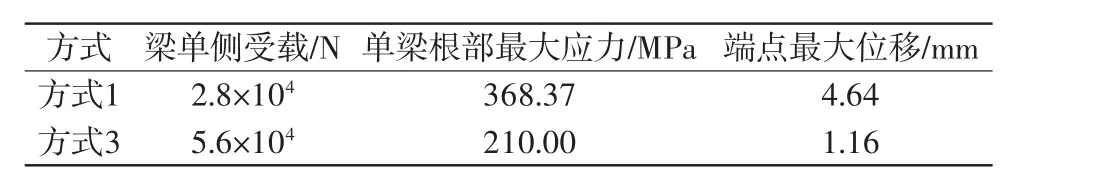

通过上述单悬臂算法,证明了设计的合理性,但还需考虑冲击对整体结构的稳定性影响。采用SolidWorks建立数学模型,可以与ANSYS Workbench建立连接,SolidWorks建模装配完成后无需做其他操作即可导入到ANSYS Workbench中;针对高精度滚珠丝杠和滚珠导轨,简化了其特征模型,取消其螺纹结构,使用直杆、直线块代替;整个平台的固定方式为立柱垂直于地面,通过12个M24膨胀地脚螺栓将其固定,分析时只需将12个螺栓孔设置为Fix support;对于装配体来说,一般需要区别内部的连接方式,但就此平台分析,由于悬臂梁两侧是通过4根导轨进行约束,在其X向(臂展方向)基本为刚性的,且丝杠是通过带抱闸的伺服电动机锁定,故此大型装配体的接合方式采用软件默认的bound模式;此外由于大型装配体内部结构单元较多,进行网格划分时采用系统默认的整体采用coarse模式,悬臂部分采用medium,建立分析模型。

通过初步分析认为:在投放方式1及投放方式3条件下进行冲击时,结构承受偏载和产生振动变形最大;在投放方式2及投放方式4条件下,振动引起的变形和丝杠受力最大。根据以上数据,本文选择了直径为32 mm的SFU3205滚珠丝杠进行计算,其单根丝杠所受静载荷Co=53 kN,双根共受载106 kN,满足理论极限冲击要求。模型总高为2.43 m,为更精确地分析出受冲击后振动幅度的极限点,本结构采用了10阶模态进行处理。

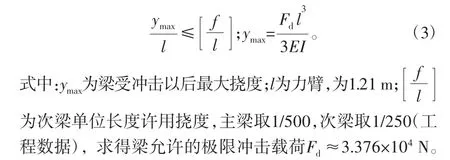

通过分析,频率共振点引起振动幅度最大的振频为29 Hz。其中最严苛的投放方式是投放方式1:主梁在X向(臂展方向)最大位移为13.8 mm,产生最大应力为543 MPa。其次是投放方式3:主梁在X向最大位移为12.15 mm,产生最大应力为477.67 MPa;在投放方式2及投放方式4条件下的位移均维持在1 mm以内。在投放方式1条件下的变形分析如图3所示。从分析图可以看出,最大应力部分为组合装配体连接螺栓部分,因此在设计时选用了12.9级的高强度螺栓,抗拉强度约为1200 MPa,确保能够满足强度需求。

图3 投放方式1受载整体变形图

通过以上强度分析可知该模拟投放平台结构设计强度能够满足最严苛冲击方式下的强度需求。

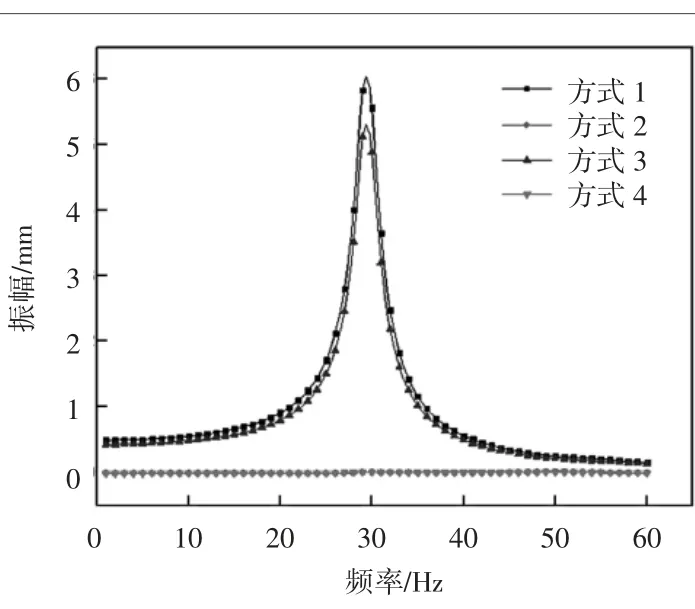

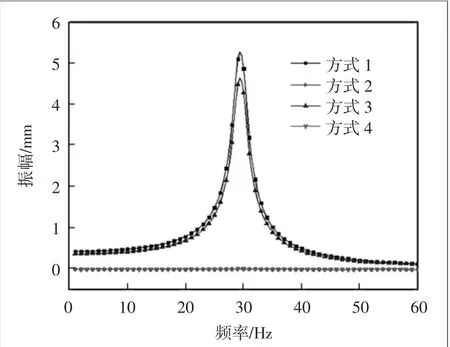

从数据分析中可知,若以投放方式2及投放方式4进行投放,由于平台两侧均受力相对平衡,故受冲击后所引起的整体振幅较小,平台性能更加稳定;若在投放方式1及投放方式3条件下进行投放,则在投放方式1条件下更加严苛,但都处于安全稳定的范围之中。各投放方式下的振幅曲线如图4、图5所示。

图4 单悬臂Y向(垂向)振幅曲线

图5 立柱X向振幅曲线

4 结语

通过SolidWorks建立某模拟投放平台的数学模型,并基于ANSYS对该模拟投放平台数模结构进行冲击强度、变形量及冲击振幅的分析,确保了平台结构强度的设计合理性。同时,通过ANSYS对某模拟投放平台数学模型的分析,掌握了如何在工程设计阶段有效降低极限冲击载荷对结构安全性、稳定性影响的办法,可为今后类似工程设计提供一定的经验参考。