斜盘式轴向柱塞泵伺服变量特性

杜善霄,周俊杰,2,荆崇波,张祝,廖文博

(1.北京理工大学 机械与车辆学院,北京 100081;2.北京理工大学 前沿技术研究院,山东 济南 250101)

0 引言

液压传动具有控制方便、功率密度高、元件布置灵活等诸多优点,在各领域中有着广泛应用[1-3]。我国液压传动技术所占比重逐年递增,在新工业时代背景下,液压传动正起着举足轻重的作用[4-6]。然而,如液压泵等核心元件仍然依赖进口,中科院报告指出,高压轴向柱塞泵是我国受制于人的35 项卡脖子技术之一。为降低产品断供风险和使用成本,加快液压技术发展,液压元件的国产化迫在眉睫。斜盘式轴向柱塞泵结构紧凑,工作效率高,使用广泛[7-8]。伺服变量是斜盘式轴向柱塞泵常用的变量方式。在整个液压系统中,伺服变量系统控制着启动、制动等重要功能,伺服变量系统性能的好坏将直接影响到液压系统性能。目前,斜盘式轴向柱塞泵的变量伺服问题仍是一个研究的重点和难点[9-11]。

魏列江等[12]采用实验方法,对斜盘式轴向柱塞泵的变量机构进行系统辨识,获得了变量机构的幅频特性和相频特性,辨识出传递函数模型。权凌霄等[13]针对斜盘式轴向柱塞泵的伺服变量机构建立仿真模型,详细分析了控制阀的阀芯阻尼、复位弹簧、供油压力等因素对变量机构控制特性的影响。苏东海等[14]根据轴向伺服变量柱塞泵结构特点建立了变量机构数学模型,分析了其参数对变量控制的影响。齐海涛等[15]分析了电动伺服变量泵结构和工作原理,并利用系统建模仿真AMEsim 软件建立了系统数值模型,分析泵变量调节特性。胡小冬等[16]利用AMEsim 软件对A8VO 型柱塞泵的变量调节系统进行物理建模与仿真,得到了弹簧设定值、油口控制压力等对变量调节的影响。黄长胜等[17]分析柱塞泵变量机构的阻尼特性发现,变量机构中加入阻尼孔元件会降低液压泵系统振动。王慧等[18]建立了阀控变量泵的AMEsim 模型,对比分析了电液比例换向阀、电液伺服阀及高速开关阀控制对变量响应的影响。

分析柱塞泵变量机构可以在理论上达到较好的控制和调节特性,但目前针对试验问题研究较少,且试验对比不充分,因此难以有效解决实际问题[19-21]。

本文研究基于研发过程中遇到的实际问题,通过伺服变量特性试验和仿真对比分析,深入研究了不同影响因素对变量特性的影响。诠释了产品研发过程中出现的问题,为斜盘式轴向柱塞泵伺服变量系统设计提供指导。

1 泵/马达系统变量特性试验

1.1 伺服变量原理

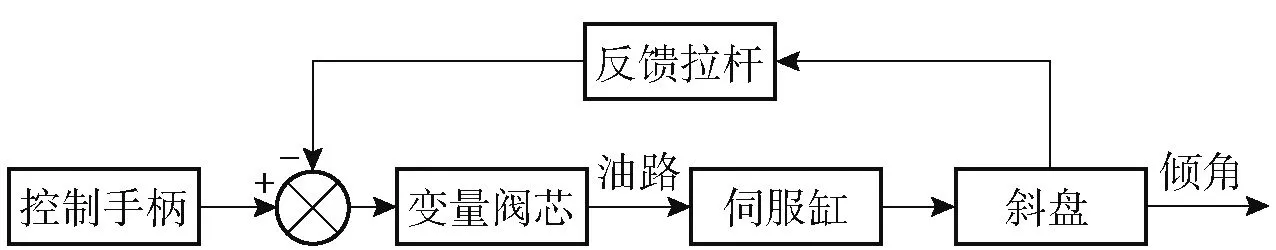

伺服变量过程是泵/马达回路从一个排量向另一个排量变化并达到稳定的过程,即排量变化过程,其工作原理和油路如图1 和图2 所示,包括变量阀、伺服缸和斜盘,变量活塞将伺服缸内容积分为主动缸与从动缸。图2 中: T 为主回油口,P 为主供油口。由图1 可知,在变量过程中,控制手柄力作用于变量阀芯,从而改变油路走向;主动缸与从动缸将产生压力差推动伺服缸内变量活塞移动,并带动斜盘转角使得系统排量改变。其间,变量阀芯位移由控制手柄和斜盘反馈共同决定。斜盘回位过程比较变量过程油路存在不同,但工作原理一致。泵马达回路用作行走系统时,主动缸和从动缸通过制动阀短暂连通使斜盘回位,可实现系统快速制动功能。按上述分析,本文将伺服变量过程分为启动过程、回位过程、制动过程和制动恢复过程。定义控制手柄输入作用力至系统保持某一排量为启动过程;控制手柄输入回位力至排量回零为回位过程;控制手柄保持不变,即系统在某一排量下,制动阀接收到电信号,主、从动缸连通至液压马达停止转动为制动过程;制动阀电信号断开,马达恢复至原有转速为制动恢复过程。变量特性试验与仿真分析主要针对于上述4 种动态过程。

图1 伺服变量系统工作原理Fig.1 Schematic diagram of the servo variable displacement system

图2 伺服变量系统油路Fig.2 Oil circuit of the servo variable displacement system

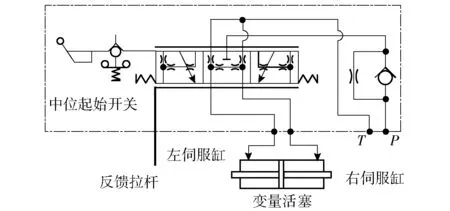

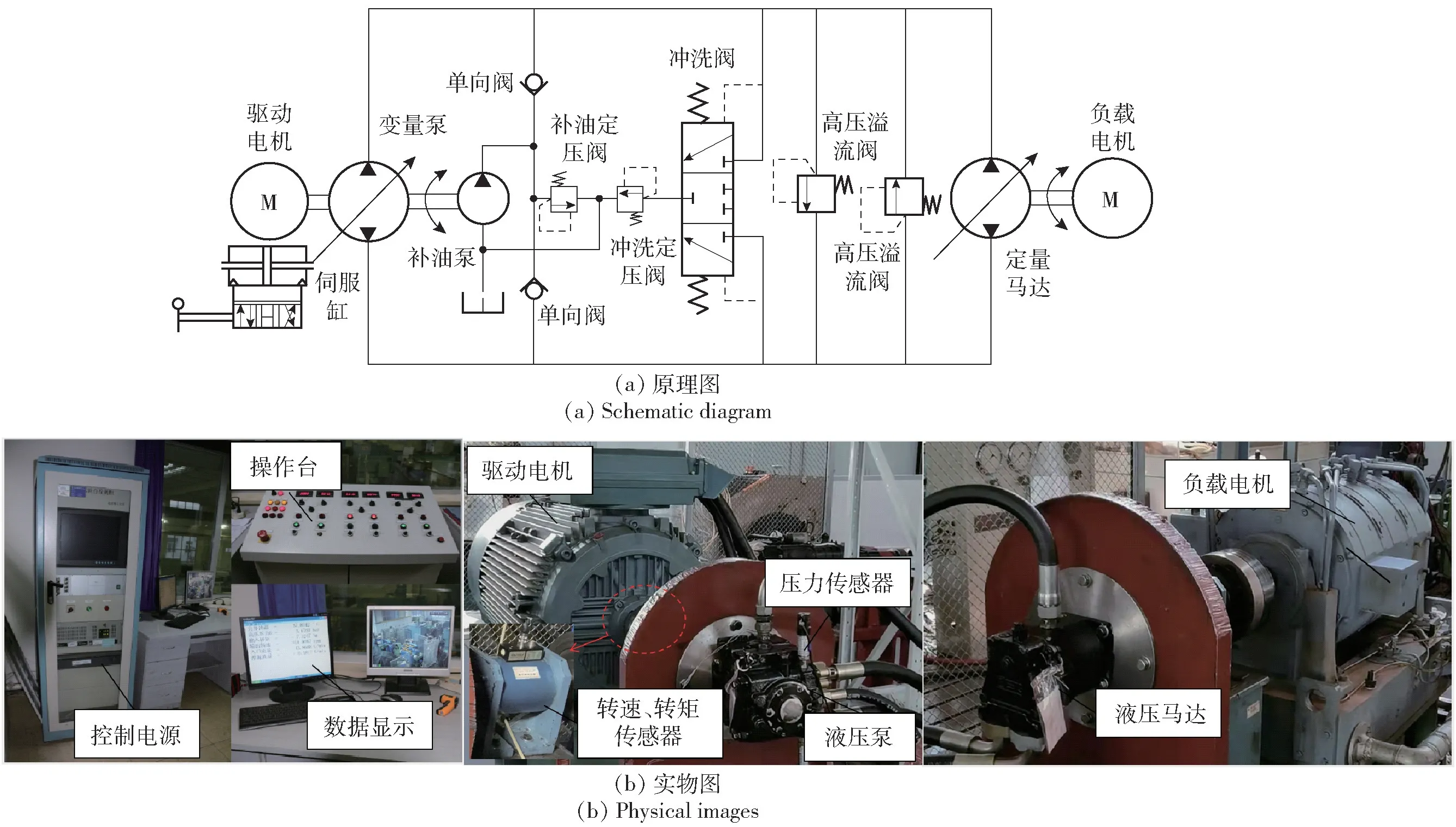

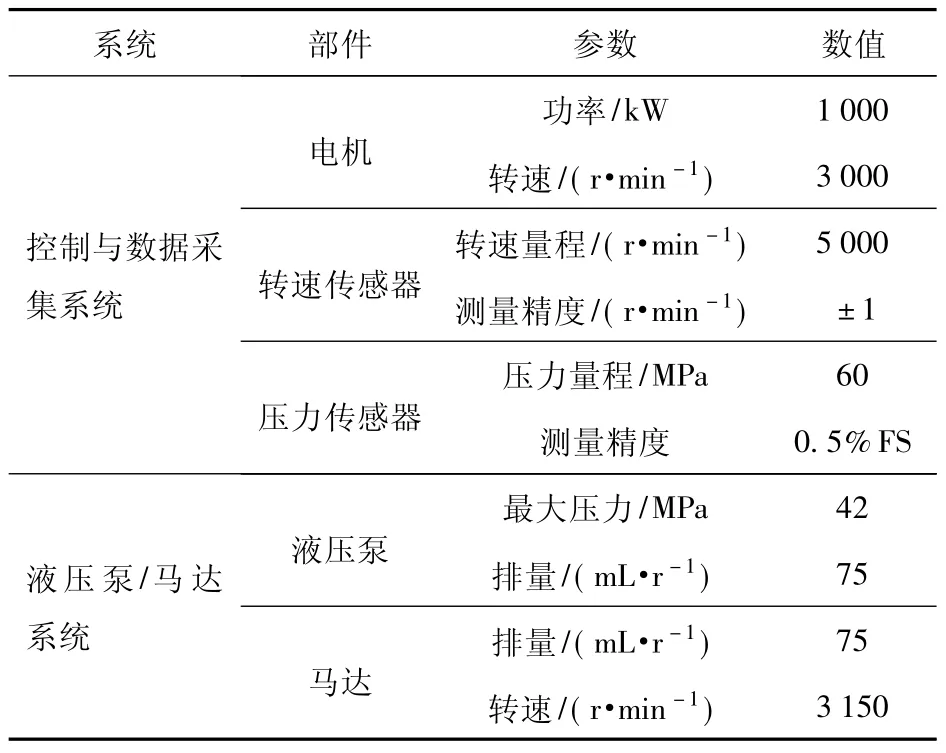

1.2 液压试验台

为探究斜盘式轴向柱塞泵伺服变量动态特性,搭建了泵/马达闭式回路试验平台,其原理图如图3(a) 所示,实物图如图3(b) 所示。变量试验台由驱动电机和负载电机、液压泵/马达系统、传动与传感装置、控制与数据采集系统以及其他辅助元件组成。其中,驱动电机用于驱动液压泵转动,液压泵和马达形成液压闭式回路,负载电机用做马达负载,补油泵用于补充系统油液损失,单向阀控制补油流向,冲洗阀起到换油冷却作用,高压溢流阀用于控制系统最大压力。泵/马达转速和转矩、伺服缸压力等分别采用转速转矩传感器、压力传感器通过数据采集系统实时监测。试验系统主要参数如表1 所示。

图3 液压泵/马达闭式回路试验平台Fig.3 Test rig of the hydraulic pump/motor closed-loop circuit

表1 试验平台主要参数Table 1 Main parameters of the test rig

1.3 问题与讨论

1.3.1 试验结果分析

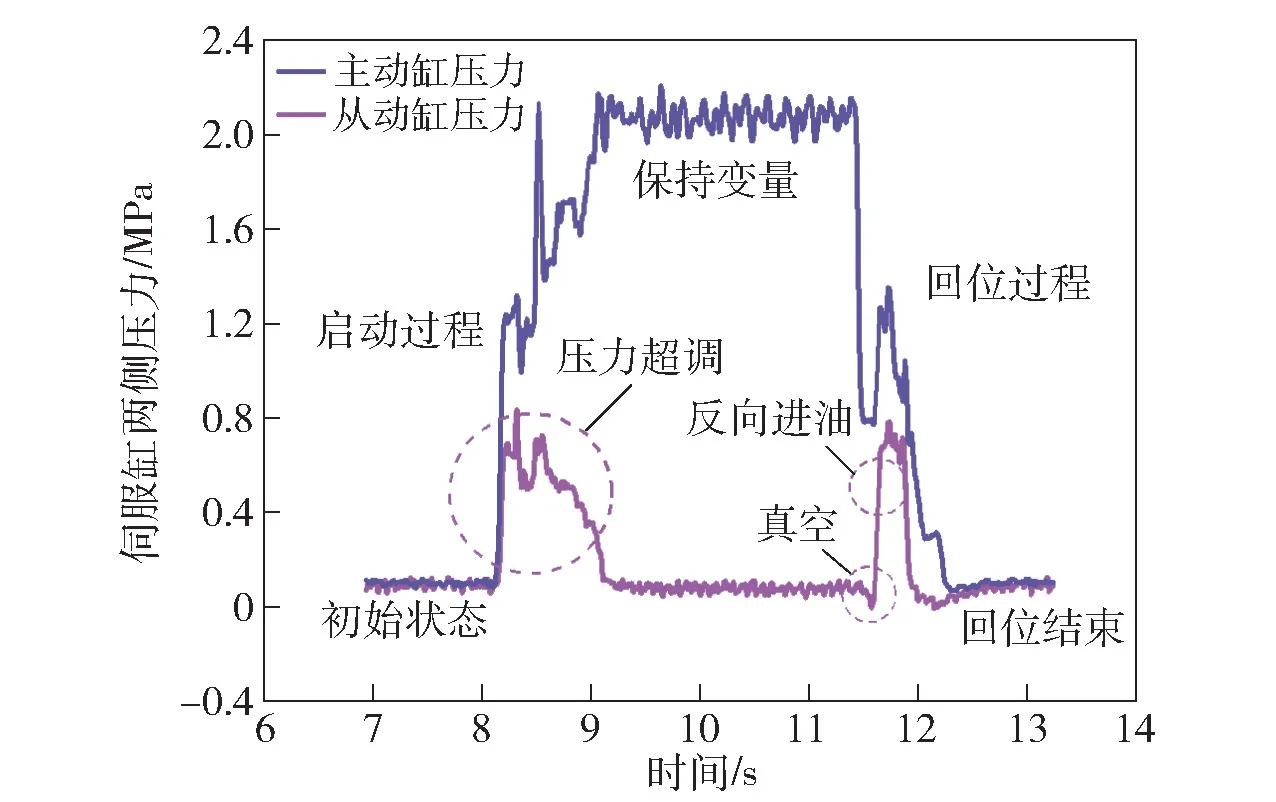

变量特性试验设置液压泵转速为1 000 r/min,数据采样频率为1 000 Hz,监测到补油压力为2.2 MPa,壳体压力为0.1 MPa。图4 所示为启动和回位试验过程伺服缸压力变化状态。初始状态下,主动缸和从动缸均为壳体压力。在启动过程中,主动缸压力随时间先增大再保持恒定,从动缸压力呈先增大再减小的趋势,最终两缸建立恒定压力差。主动缸压力在回位过程中逐渐降低,从动缸存在压力真空和压力增长现象,但回位结束后两缸均处于初始状态。从动缸压力增大将造成主动缸的压力脉动。为分析压力变化原理,探索变量过程油路状态。主动缸在启动过程中连通补油油路,从动缸连通液压泵壳体,主、从动缸压力差将克服回位弹簧和缸内摩擦力使得变量活塞运动,且活塞对从动缸产生压缩造成其压力超调。回位过程中油路状态与启动过程相反,由于主、从动缸压力差降低,变量活塞受弹簧作用回归中位,同时带动斜盘和变量阀芯回到零位置,故最终两缸均连通壳体,压力降为壳体压力。

图4 启动和回位过程伺服缸压力变化状态Fig.4 Servo cylinder pressure change during start-up and return

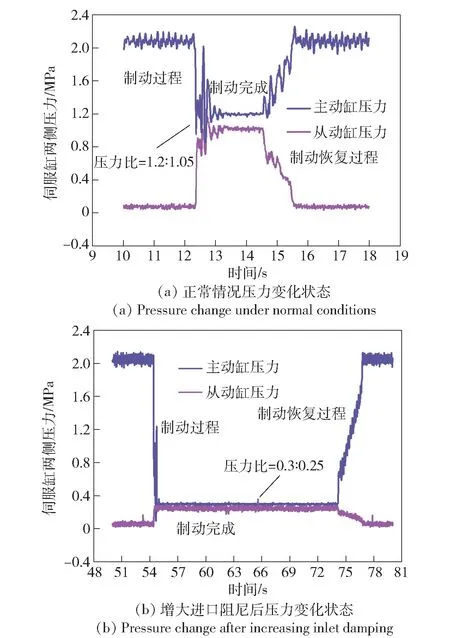

制动和制动恢复过程伺服缸压力变化如图5 所示。由图5 可知,初始状态下主、从动缸保持恒定压力差。进入制动过程后主动缸压力随时间呈减小趋势,从动缸压力呈增大趋势,最终形成较小压力差,约为0.05~0.15 MPa。进入制动恢复过程后,新建压力差被打破,两缸逐渐恢复为初始压力。图5(a)和图5(b) 所示为不同进口阻尼下制动压力变化。随着阻尼增大,制动压力平衡位置降低,主动缸和从动缸压力差减小,且制动时间减少,但对应制动恢复时间增加。制动过程油路状态与启动过程一致,但主、从动缸连通形成了从补油油路到壳体的完整回路,使得两缸压力趋于相等。随着压力差降低,在回位弹簧力作用下实现斜盘回位,完成了系统短暂制动功能。

图5 制动过程伺服缸压力变化状态Fig.5 Servo cylinder pressure change during braking

1.3.2 试验问题与讨论

研发试验初期存在启动冲击过大以及无法完全制动等问题如下:1) 在启动过程中,迅速变量将会造成液压泵/马达系统内部存在较大压力冲击,影响运行平稳性,且较大压力冲击会降低系统的使用寿命;2) 在制动过程中,马达转速虽有降低但无法完全停止,制动恢复过程马达转速迅速恢复,同样产生较大内部冲击。对于上述两种问题,试验通过改变进口、回油阻尼、回位弹簧刚度等措施得以解决。为更深入分析各种因素对伺服变量特性的影响,从理论上印证改进措施的有效性,本文展开细致探索,为未来斜盘式轴向柱塞泵伺服变量研究与设计提供有效的理论指导。

2 仿真模型建立与分析

2.1 模型构建机理

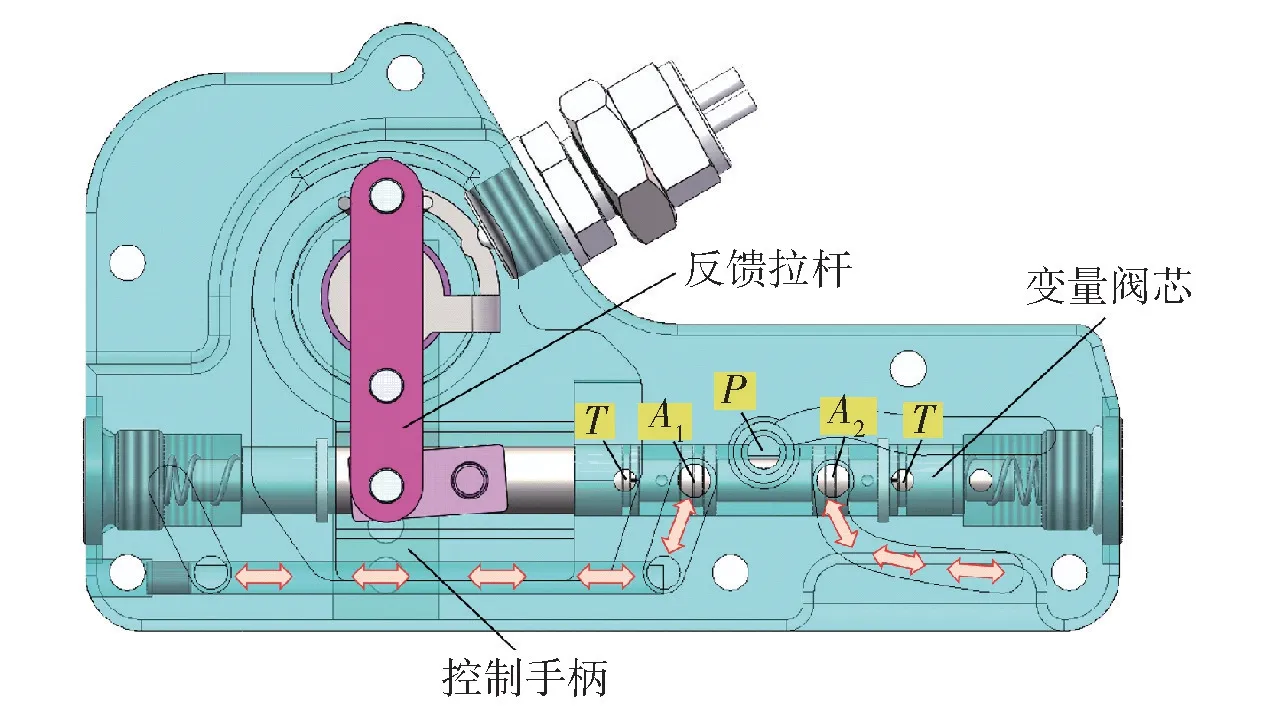

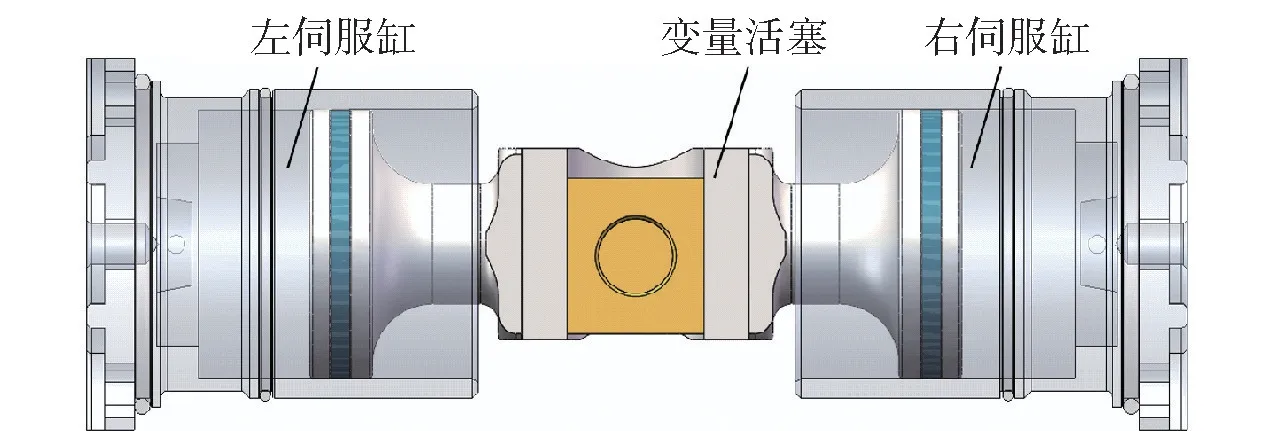

变量机构阀组剖面图如图6 所示,其中P 口为系统提供高压油液,A1和A2口分别连接伺服缸的左、右两侧,T 口连接泵壳体内腔。伺服缸与变量活塞结构如图7 所示。变量过程中变量阀芯运动控制油路状态,对系统变量具有决定作用。

图6 变量机构阀组剖面图Fig.6 Valve group profile of the variable displacement mechanism

图7 伺服缸结构图Fig.7 Servo cylinder structure

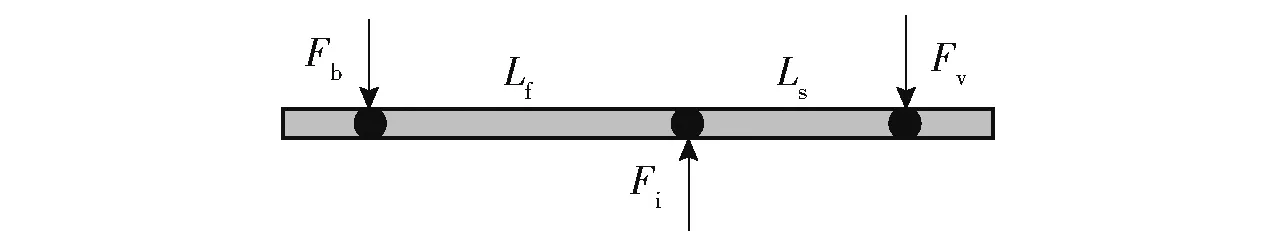

对阀芯进行受力分析可知,阀芯运动受控制手柄力Fi、阀芯弹簧力Fv和斜盘反馈力Fb3 个力共同作用,3 个力均作用于反馈拉杆,分布状态如图8 所示,合力方向即为阀芯运动方向。图8 中Lf为反馈力作用点到控制手柄力作用点的距离,Ls为弹簧力作用点到控制手柄力作用点的距离。根据图8 中受力关系得到受力平衡和转矩平衡公式为

图8 反馈拉杆合力关系Fig.8 Feedback tie rod force diagram

对式(1) 进行化简,得到3 个力的关系为

依据受力点位置建立各作用点运动关系:

式中:xb为斜盘反馈力作用点位移;xi为控制手柄力作用点位移;xv为阀芯弹簧力作用点位移。

对式(3) 进行化简,可得到位移关系为

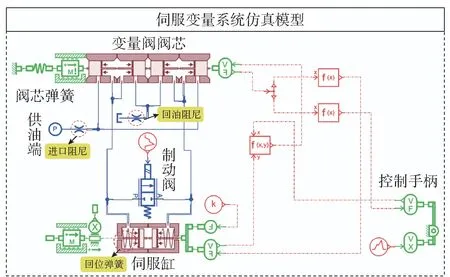

通过受力和运动关系分析,利用多领域仿真软件AMEsim 搭建起伺服变量系统数值模型,如图9所示。模型包含控制手柄、变量阀、伺服缸、制动阀等重要组件,可以有效模拟整个变量系统的相互关系和运动状态。

试验发现,进口阻尼、回油阻尼和回位弹簧刚度(见图9 中所标示) 对伺服变量特性有较大影响,2.2 节将对3 种因素进行详细分析,旨在获取影响规律并对参数进行优化设计。

图9 基于AMEsim 的伺服变量系统仿真模型Fig.9 AMEsim-based simulation model of the servo-variable displacement system

2.2 结果与分析

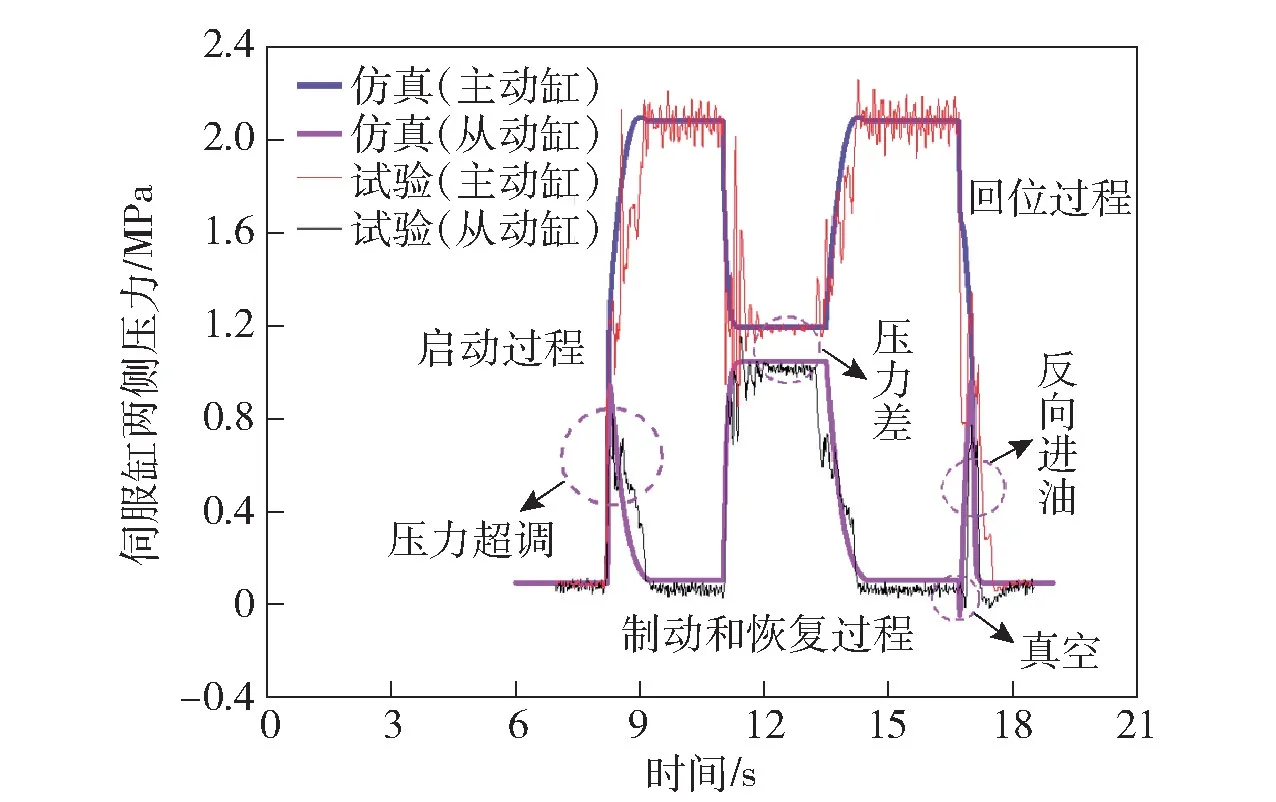

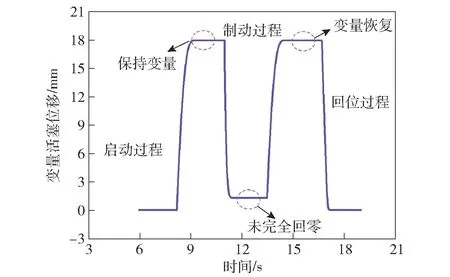

基于仿真模型对不同变量过程进行了数值模拟,设置供油压力为2.2 MPa,回油压力为0.1 MPa。不同变量过程中伺服缸压力变化仿真与试验对比曲线如图10 所示。由图10 可以看出,伺服缸压力仿真所得变化曲线与试验曲线比较接近,在启动和回位过程试验需要手动输入作用力,因此存在一定的偏差,在制动和制动恢复过程,由于制动阀的电磁干扰,试验曲线具有较大波动。平稳运行后,仿真与试验曲线最大误差为3%,在误差范围之内,证明了仿真模型的有效性。因此,针对各种因素对变量特性的影响,可基于仿真模型进行。图11 显示了变量活塞位移变化,制动完成后活塞仍留有1.26 mm 位移,即液压泵还存在排量,但较小排量下已无法克服负载驱动马达转动,马达转速降为0 r/min。

图10 伺服缸压力变化仿真与试验对比Fig.10 Simulation and test comparison of servo cylinder pressure change

图11 变量活塞位移变化Fig.11 Change in the displacement of variable piston

3 伺服变量特性影响因素分析

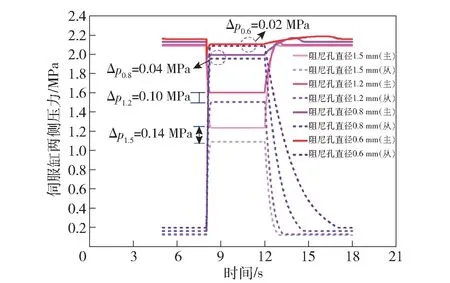

3.1 进口阻尼

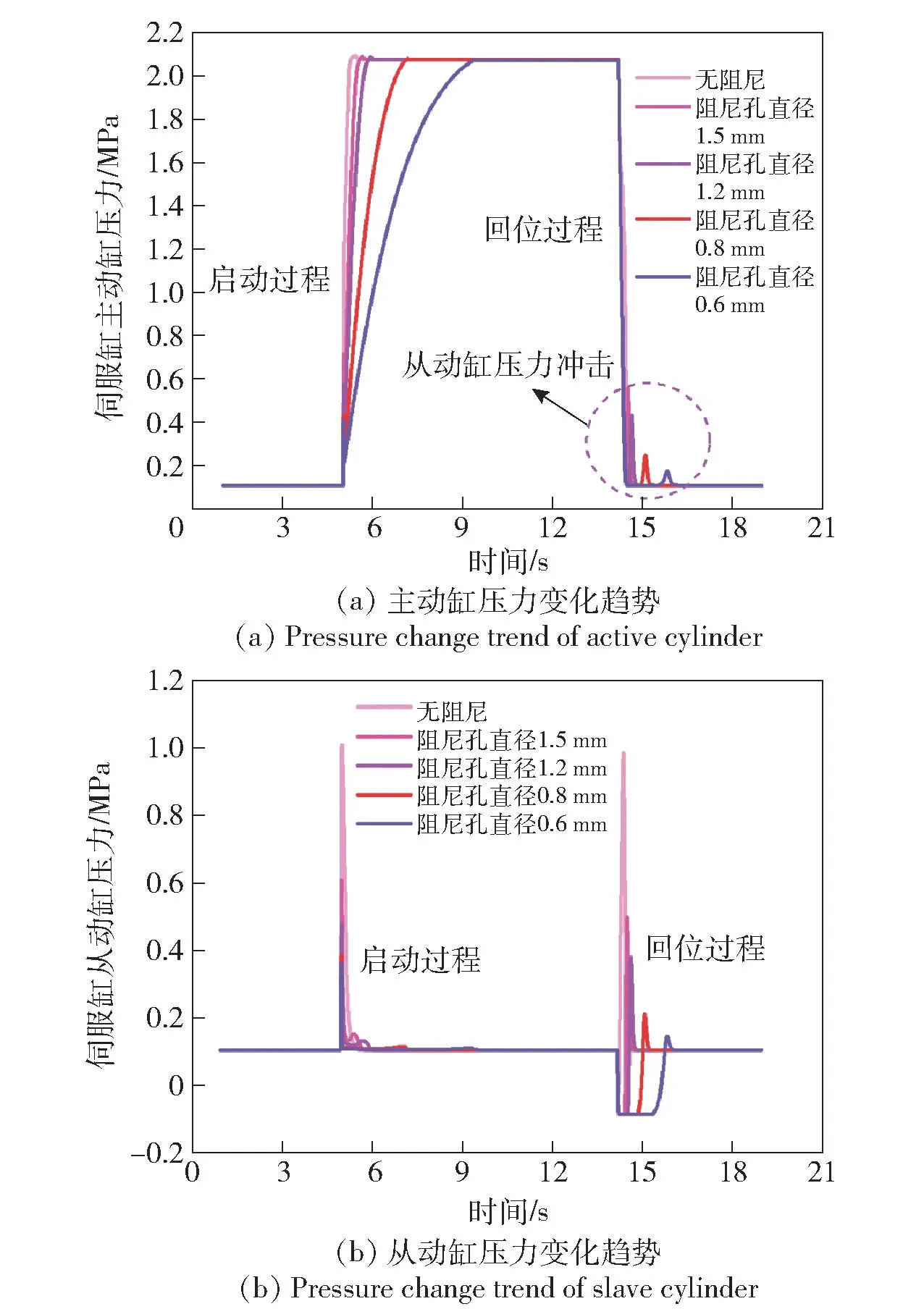

在不同进口阻尼大小条件下,对伺服变量系统进行了数值模拟。阻尼孔直径选定范围为0.6~1.5 mm,供油压力和壳体压力分别保持为2.2 MPa、0.1 MPa。图12 所示为不同进口阻尼下启动和回位过程伺服缸压力对比曲线。在启动过程中,随着阻尼增大,主动缸压力增大趋势趋于平缓,从动缸压力增大幅度减小,且两缸建立最大压力差时间增大,表明变量活塞达到最大位移时间变长,与图13中显示变量活塞位移曲线具有一致性。回位过程中,从动缸压力增大幅值随阻尼增大而减小,但真空存在时间增大,使得两缸建立等压时间延长,变量活塞产生一个恒定的位移平台,最终降低了系统回位性能。

图12 启动和回位过程伺服缸压力变化趋势Fig.12 Trend of servo cylinder pressure change during start-up and return

图13 启动和回位过程变量活塞位移Fig.13 Displacement of the variable piston during start-up and return

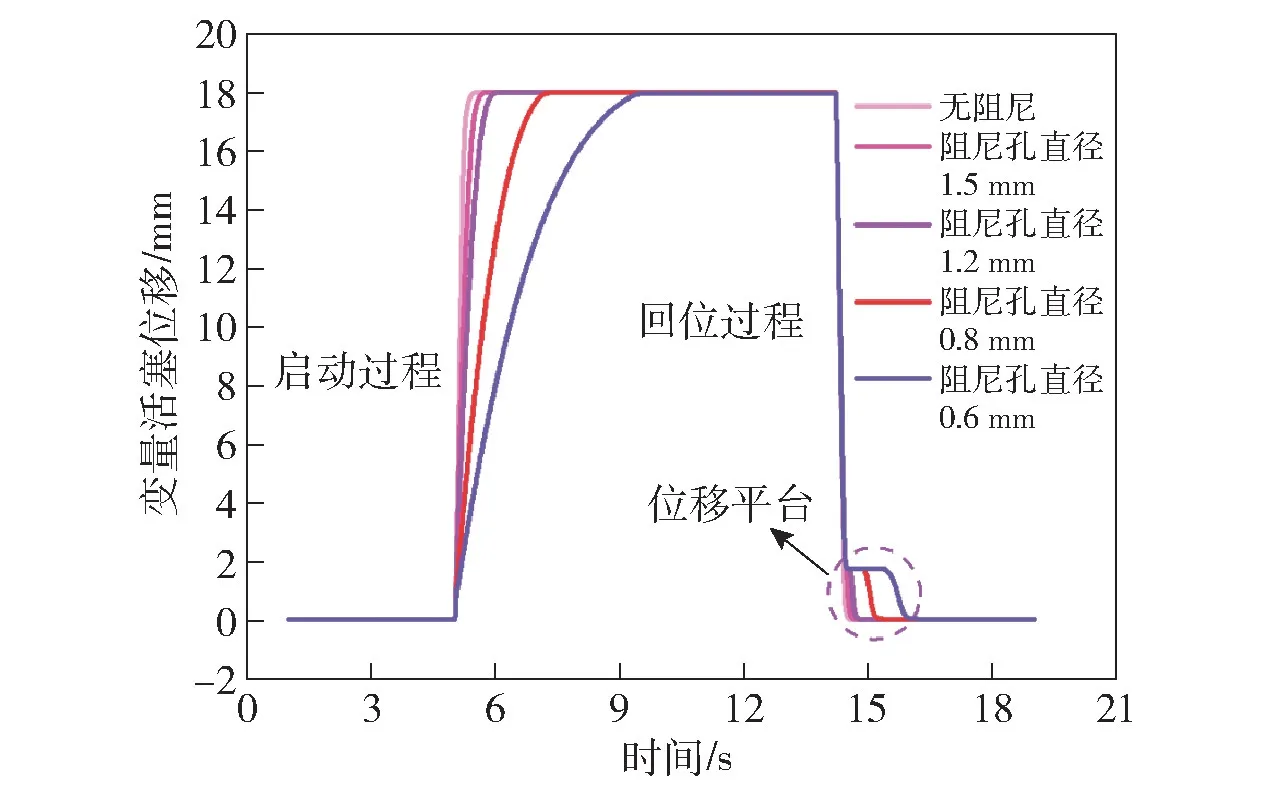

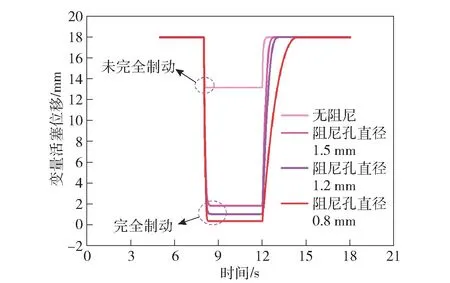

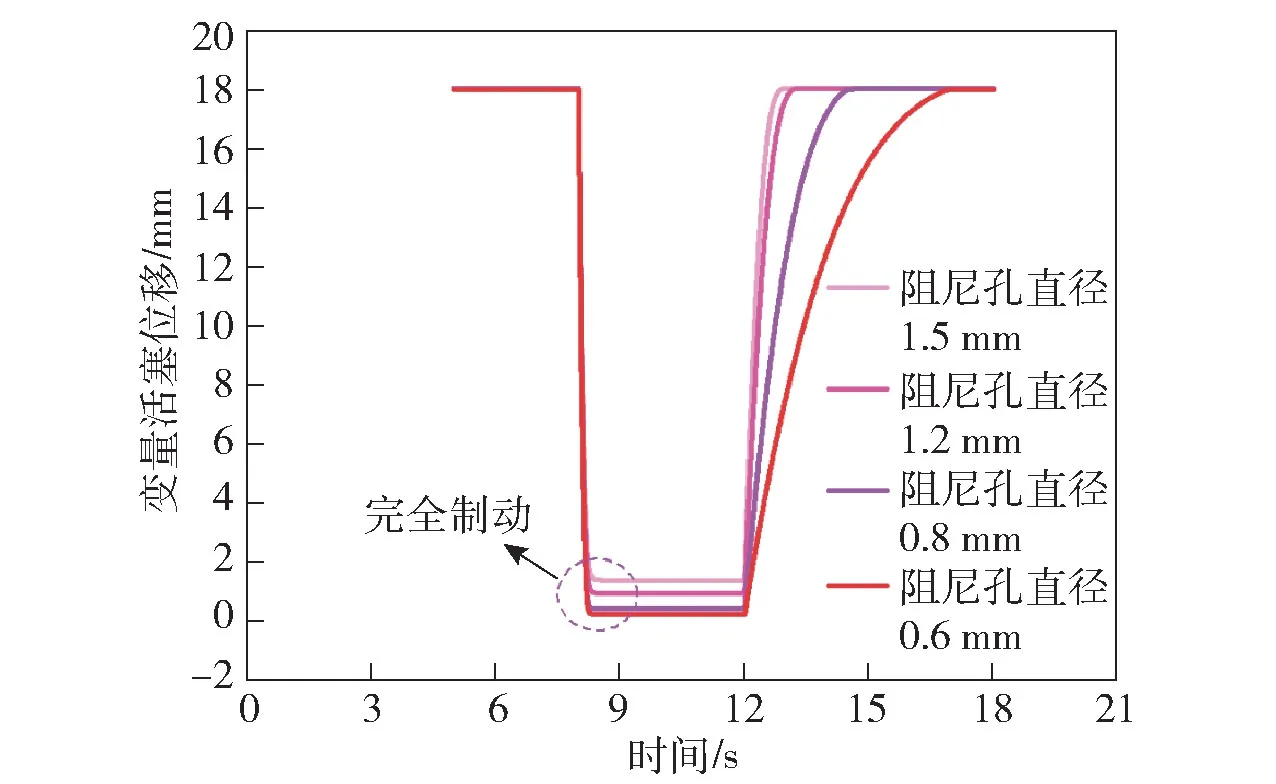

不同进口阻尼条件下制动过程伺服缸压力变化曲线和变量活塞位移曲线如图14 和图15 所示。图14 中,Δp0、Δp0.2、Δp1.2、Δp1.5分别为无阻力孔和阻力孔直径0.2 mm、0.8 mm、1.2 mm、1.5 mm 的压力差。由图14 可知,主动缸与从动缸制动过程在无阻尼状态下存在较大压力差,随着进口阻尼增大,两缸制动压力建立位置呈现降低趋势,且压力差逐渐减小。由图15 可知,无阻尼条件下变量活塞仍保持较大位移,使得保留排量仍可驱动马达转动,即存在试验中马达无法完全制动问题,且加入进口阻尼后该现象消失。变量活塞保留位移随着阻尼增大而减小,这意味着抑制马达停止的作用力减小,故制动时间降低,但相应制动恢复时间升高。总体来看,进口阻尼增大使液压泵/马达系统启动平缓,减小了压力冲击,但在一定程度上增大了回位时间;制动时间随阻尼增大而降低,制动恢复时间升高。

图14 制动过程伺服缸压力变化Fig.14 Servo cylinder pressure change during braking

图15 制动过程变量活塞位移Fig.15 Displacement of the variable piston during braking

3.2 回油阻尼

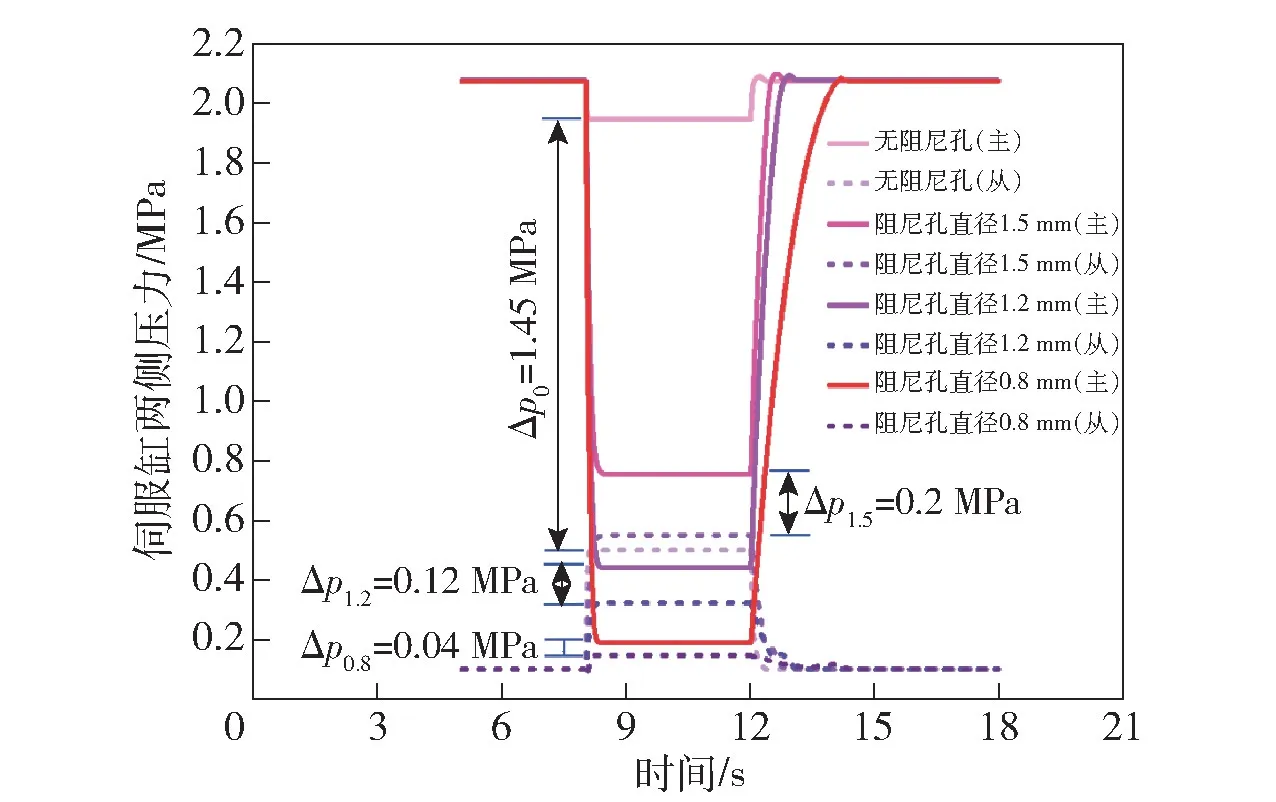

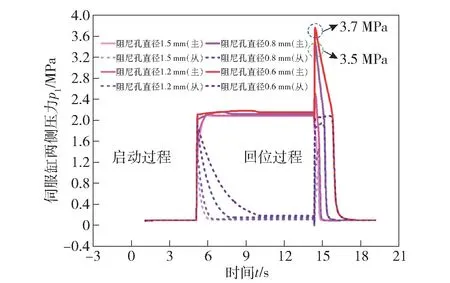

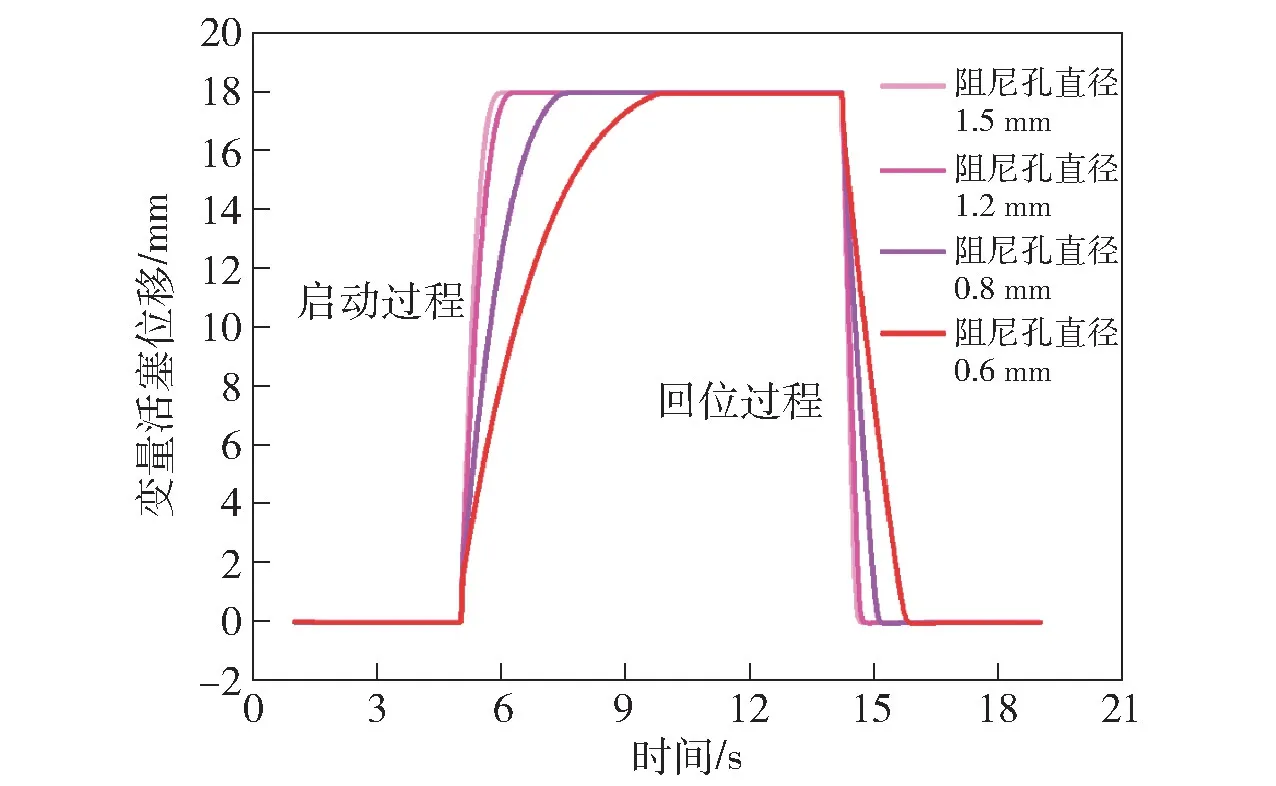

在不同回油阻尼大小条件下,对伺服变量系统进行了数值模拟。图16 和图17 所示分别为不同回油阻尼下伺服缸压力变化曲线和变量活塞位移曲线。启动过程中,随着回油阻尼增大,主动缸最大压力呈增大趋势,从动缸压力升高幅值和持续时间均增大,从而造成两缸建立最大恒定压力差时间延长,启动趋于平缓。加入回油阻尼,在回位过程中两缸均产生压力脉动,且回油阻尼越大脉动越明显,最终导致回位时间增大。在制动过程中,不同回油阻尼大小下伺服缸压力变化和变量活塞位移如图18 和图19 所示。图18 中Δp0.6为阻力孔直径0.6 mm 的压力差。由图18 可知,随着回油阻尼增大,主、从动缸制动压力建立位置升高,压力差呈减小趋势。由图19 可知,制动完成后变量活塞保留位移随着阻尼的增大而减小,制动时间降低,同样制动恢复时间升高。因此,回油阻尼增大对启动和回位过程都存在抑制作用,且系统内压力冲击升高;制动过程时间随回油阻尼增大而减小,制动恢复时间增大。

图16 启动和回位过程伺服缸压力变化Fig.16 Servo cylinder pressure change during start-up and return

图17 变量活塞位移变化趋势Fig.17 Change of displacement of variable piston

图18 制动过程伺服缸压力变化趋势图Fig.18 Trend of servo cylinder pressure change during braking

图19 制动过程变量活塞位移变化Fig.19 Variable piston displacement change during braking

3.3 回位弹簧刚度

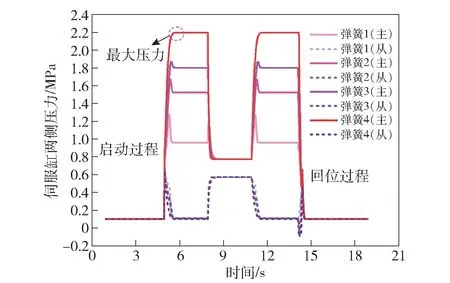

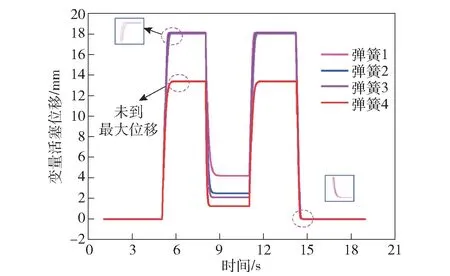

在不同回位弹簧刚度条件下,对伺服变量系统进行了数值模拟。选定4 种弹簧刚度,刚度逐级递增,仿真结果如图20 和图21 所示。弹簧刚度较低时,较小主动缸压力即可达到变量活塞最大位移,但对应压力波动较大;随着弹簧刚度增大,主动缸压力呈增大趋势,到达弹簧4 时主动缸已达到系统的最大压力;压力波动随弹簧刚度的增大而减小,制动压力差不受弹簧刚度影响。由图21 可知:增大弹簧刚度对启动和回位过程影响较小;在制动过程中,变量活塞保留位移随着刚度的增大呈降低趋势,制动时间逐渐减少。因此,增大回位弹簧刚度有利于提高制动性能,但若是弹簧刚度过大,则如弹簧4 中所示变量活塞无法运行到最大位移。

图20 不同弹簧刚度下伺服缸压力变化Fig.20 Servo cylinder pressure change with different spring stiffnesses

图21 不同弹簧刚度下变量活塞位移变化Fig.21 Change of displacement of variable piston with different spring stiffnesses

4 结论

本文研究了斜盘式轴向柱塞泵的伺服变量特性。通过变量特性试验详细分析了变量工作原理,将变量过程分为启动过程、回位过程、制动过程和制动恢复过程4 种动态过程。基于试验平台探索了4 种动态过程下伺服缸压力变化。主动缸和从动缸在初始状态下均为壳体压力。在启动过程中,主动缸压力随时间先增大再保持恒定,从动缸压力呈先增大再减小趋势,最终主、从动缸建立恒定压力差。主动缸压力在回位过程中逐渐降低,从动缸存在压力真空和压力增长现象,但回位结束后两缸均处于初始状态。制动过程中两缸压力趋近,形成较小压力差,约为0.05~0.15 MPa,制动结束后两缸逐渐恢复为制动初始压力。增大进口阻尼后,主、从动缸压力差减小,且制动时间减少,对应制动恢复时间增加。

针对试验中压力冲击较大和无法完全制动等问题,建立了伺服变量数值模型,且通过试验和仿真压力曲线对比证明了仿真模型的有效性。详细分析了进口阻尼、回油阻尼和回位弹簧刚度对变量特性的影响。得出主要结论如下:

1) 进口阻尼增大使伺服变量系统启动平缓,减小了压力冲击,但在一定程度上增大了回位时间;伺服变量系统制动时间随阻尼增大而降低,制动恢复时间升高。伺服系统实用要求为启动平缓,且制动和回位时间较快,综合建议,选定进口阻尼直径为1.5 mm。

2) 增大回油阻尼对启动和回位过程均为抑制作用,且伺服变量系统内压力冲击升高;伺服系统制动时间随回油阻尼增大而减小,制动恢复时间增大。考虑到回油阻尼与进口阻尼作用效果相似,但增大回油阻尼提高了压力冲击,且明显增大了回位时间,因此建议取消增大回油阻尼的方案。

3) 弹簧刚度增大对启动和回位过程影响较小,但有利于提高伺服变量系统的制动性能,若是弹簧刚度过大则存在无法达到最大变量的现象。综合建议,选定弹簧刚度为65 N/mm。